Изобретение относится к литейному производству и может быть исполъзо- / вано при литье пустоте.пых композиционных отливок.

Наиболее близким к пре;длокеиному является способ получения иустотёлых отливок, согласно которому на предварительно изготовленный водорастворимый керамический стержень наносят слой металла, затем заливают форму жидким металлом с последукадим удалением после затвердевания металла 13Однако известный способ пригоден лишь для литья легких сплавов и пластмасс, так как материал стержней должен иметь температуру плавления не менее, чем на 250 К выше температуры плавления матричного металла. Для литья металлов с темПераТурой выше 1000-1100 К водорастворимые стержни непригодны из-за низкой термостойкости. Удаление стержня из заливаемого злемента до заливки матричным металлом не решает задачи ввиду низкой механической прочности и жесткости элемента, который не может противостоять давлению жидкого металла, что приводит к снижению точности отливок.

Целью изобретения является повышение точности отливок.

Поставленная цель достигается тем, что согласно способу получения пустотелых отливок, включающему изготовление водорастворшлых керамических стержней, металлизацию их поверхности, заливку формы с уста10новленными в нее стержнями металлом, перед металлизацией в стержень устанавливают армирукяцие неводорастворимые вставки, а удаление стержня и армирующих вставок производят соотверстенво перед заливкой форки

15 металлом и после затвердевания отливки посредством вибрации.

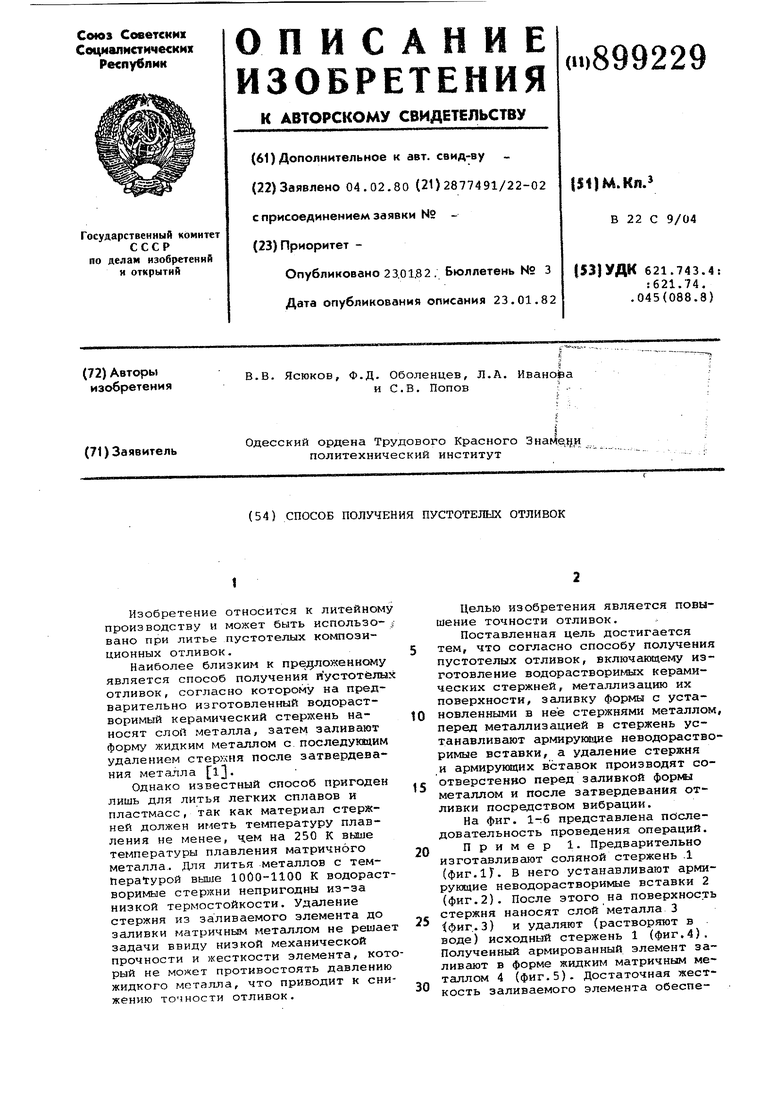

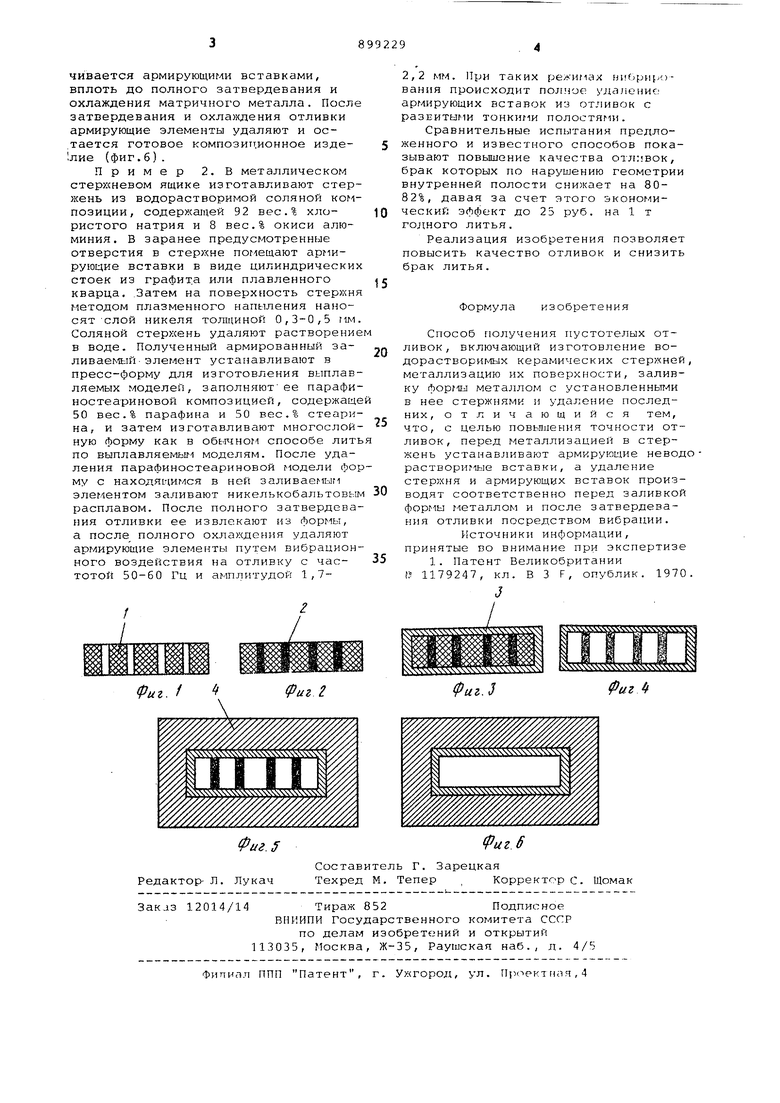

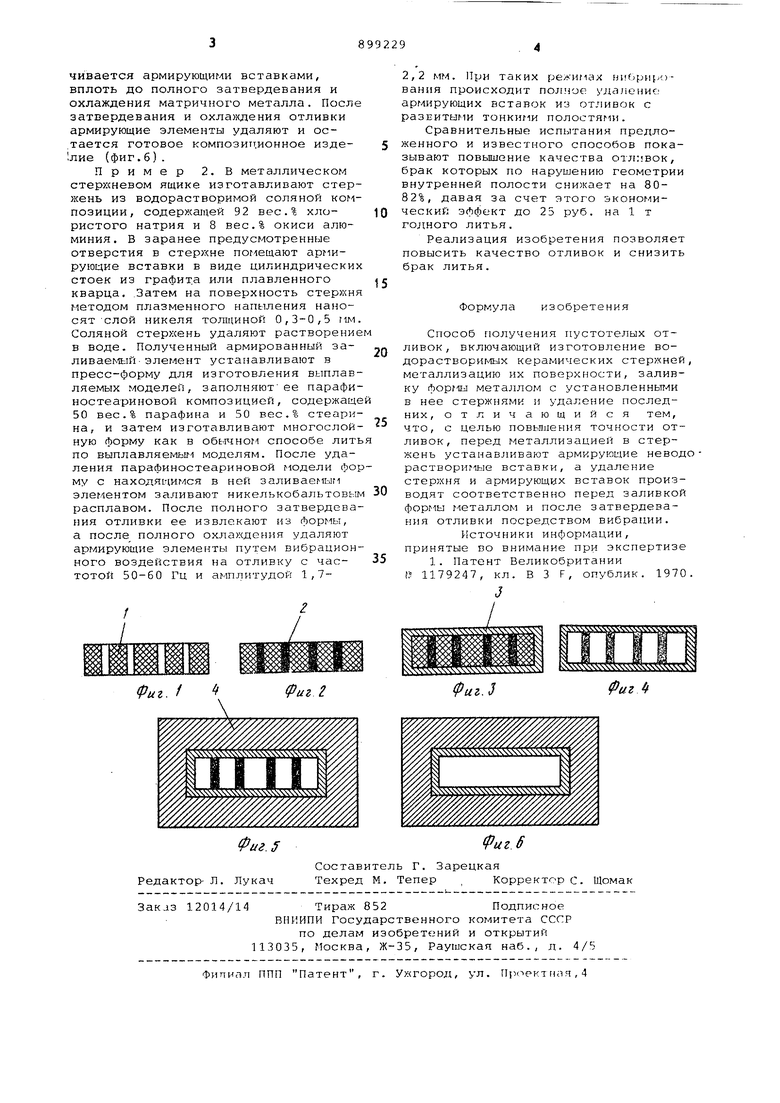

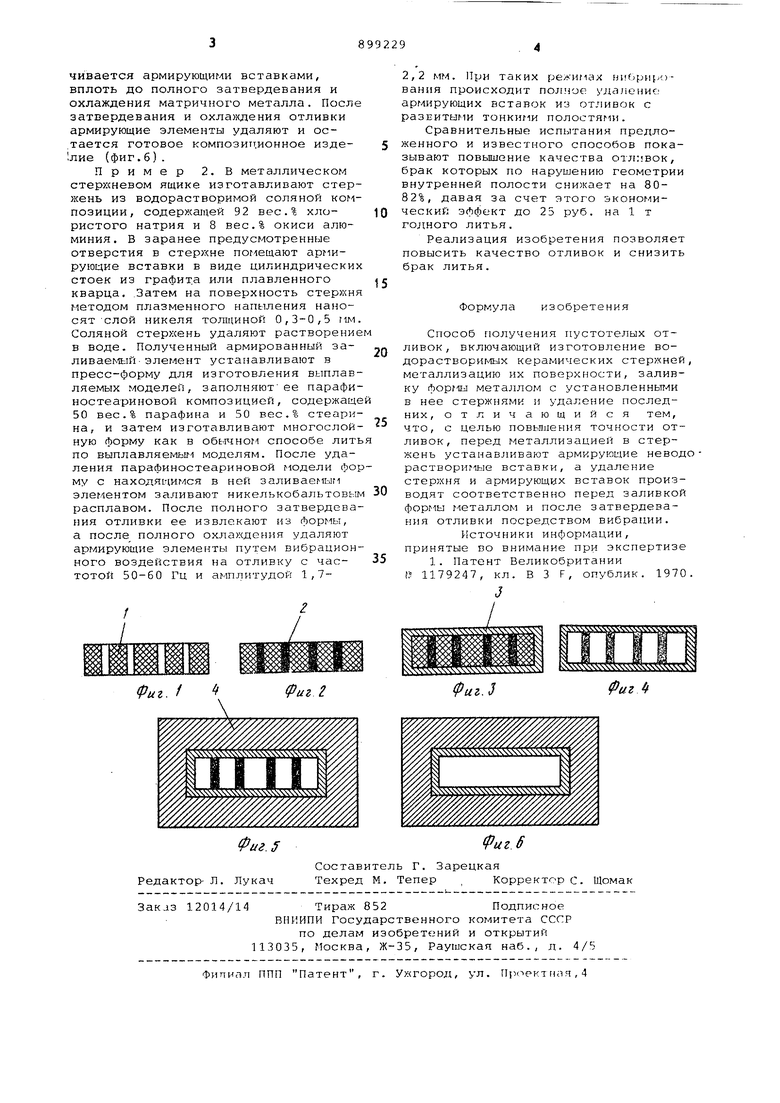

На фиг. 1-6 представлена последовательность проведения операций.

Пример 1. Предварительно

20 изготавливает соляной стержень .1 (фиг.15. В него устанавливают армирующие неводорастворимые вставки 2 (фиг.2). После этого на поверхность стержня наносят слой металла 3

25 фиг.. 3) и удаляют (растворяют в воде) исходный стержень 1 (фиг.4). Полученный армированный элемент заливгиот в форме жидким матричным металлом 4 (фиг.5). Достаточная жест30кость заливаемого элемента обеспе

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пустотелых отливок | 1980 |

|

SU944780A1 |

| Способ получения огнеупорной оболочковой формы с использованием солевых моделей | 2023 |

|

RU2818260C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| Стержень для получения полых отливок | 1983 |

|

SU1082554A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2674273C1 |

| Способ производства фасонных отливок и литейная форма для его осуществления | 1991 |

|

SU1782191A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ | 1992 |

|

RU2048955C1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

Авторы

Даты

1982-01-23—Публикация

1980-02-04—Подача