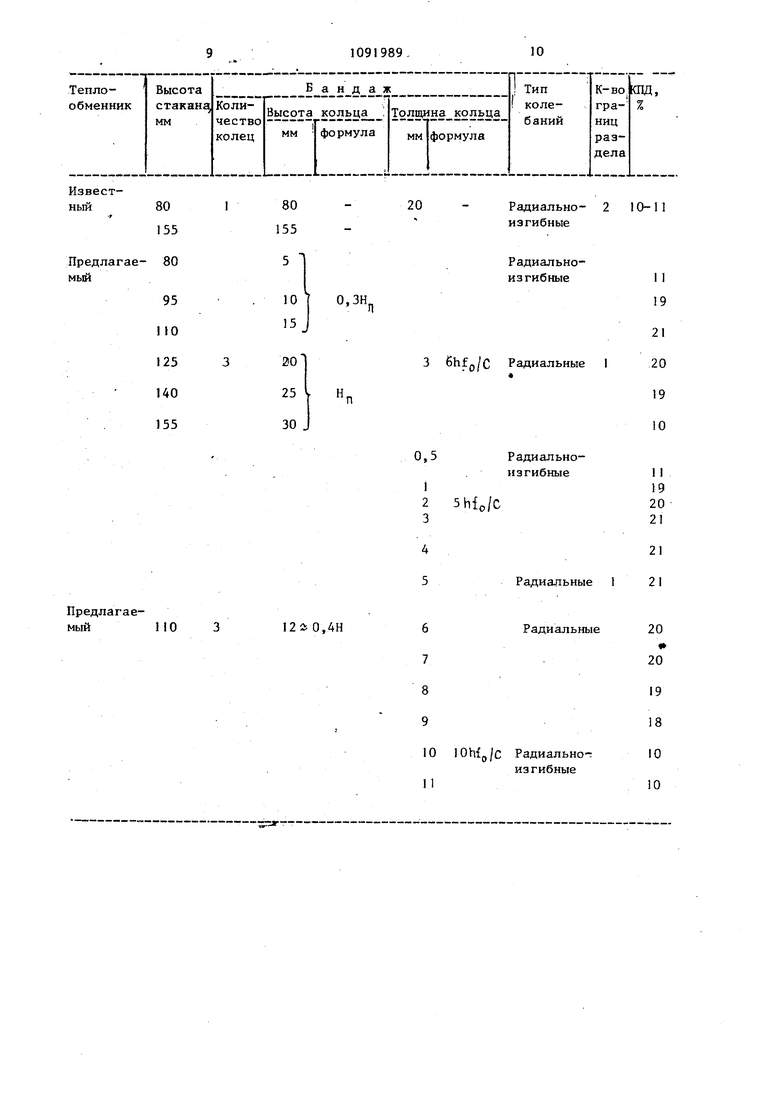

Изобретение относится к металлургии, а именно к устройствам для обработки металла при непрерьшной разливке. Известно устройство для разливки металла через охлаждаемый стакан, в котором,с целью устранения явления образования твердой корочки металла на внутренней поверхности стакана, на него воздействуют колебаниями, получаемыми за счет электрических разрядов в жидкости, охлаждающей внешнюю поверхность стакана ij Однако известное устройство характеризуется значительной потерей энергии колебаний .при передаче ее из жидкости, охлаждающей стакан, в разливаемый металл, вследствие чего становится возможным замораживание проточного канала стакана и воз действие развитой кавитации на внеш1ПОЮ поверхность стакана, резко сокра щающей срок его службы. Использование колебаний, получаемых с помощью ультразвуковых преобразователей, позволяет повысить надежность в работе охлаждаемых ста канов и увеличить срок их службы. Известен ультразвуковой теплообменник, в котором на внешней поверхности охлаждаемого стакана, изготовленного из материала с высокой теплопроводностью, жестко закреплены два магнитострикционных ультразвуковых преобразователя кольцевого типа zl . Недостатками этого ультразвукового теплообменника являются неравноме ность излучения колебаний внутренней поверхностью проточного канала стакана по его высоте и нарушение акустического контакта между преобразова телями и охлаждаемым стаканом в процессе работы теплообменника, снижающие эффективность ультразвукового во действия на разливаемый металл. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является ультразвуковой теплообменник , в котором, с целью обеспечения качественного акус тического контакта и устранения неравномерности излучения колебаний, на внешней поверхности охлаждаемого стакана выполнены продольные пазы и жестко закреплен бандаж, на котором в свою очередь, закреплены два элект ромеханических преобразователя кольц 9г вого типа. В этом теплообменнике, включающем охлаждаемый корпус, выполненный в виде полого цилиндра с двумя крьшжами, бандаж изготовлен из титана, а охлаждаемый стакан - из ,меди З .0 Однако известньм ультразвуковой теплообменник имеет, ряд недостатков, обусловленных тем, что для увеличения изгибной жесткости колебательной системы, состоящей из. кольцевых преобразователей, набранных из магнитострикционных пластин, и охлаждаемого стакана, т.е. для обеспечения излучения стаканом только радиальных колебаний, а также для создания качественного акустического .контакта между стаканом и бандажом, последним и каждым из преобразователей, бандаж вьтолнен ввиде массивного полого цилиндра и с тугой посадкой закреплен на охлаждаемом стакане. Вследствие этого значительная часть акустической энергии, излучаемой преобразователями, теряется при прохождении через бандаж (потери за счет поглощения) и через границы раздела между преобразователями и бандажом, бандажом и охлаждаемым стаканом (потери за счет рассеяния) , вследствие чего эффективность работы ультразвукового теплообменника, т.е. его КПД резко сни ;ается. Кроме того, сборку колебательной системы, в которую входит и бандаж, необходимо вести с использованием жидкого азота (нагрев преобразователей, состоящих из склеенных между собой пластин, исключен) и прессового оборудования (материал бандажа имеет незначительный коэффициент линейного расширения) со спетщальНым центрирующе-фиксирующими приспособлениями, а также демонтаж колебательной системы, обусловленный необходимостью замены охлаждаемого стакана в случае его повреждения или полного износа, вследствие тугой посадки элементов колебательной системы, становится неосуществи мьм, Tak как нарушается склейка плас.тин, и преобразователи разрушаются. Цель изобретения - упрощение процесса сборки и демонтажа, повьш1ение КПД. Поставленная цель достигается тем, что в ультразвуковом теплообменнике для разливки металлов, содержащем охлаждаемьй корпус с двумя крьщпсами.

соосно установленные в нем охлаждае.мый стакан, бандаж, и по меньшей мере два кольцевых электромеханических преобразователя, бандаж выполнен составным из колец, установленных по высоте стакана встык между крышками корпуса и преобразователями и в проемах между преобразователями, причем высота кольца составляет (0,3-1) высоты преобразователя, а его толщина соответственно равна (5-10)h IQ/Су где h - высота кольца, i резонансная частота колебательной системы, С - скорость звука в материале колец бандажа.

При этом-кольца бандажа и преобразователи вьтолнены с одинаковыми внутренними диаметрами.

Кроме того, бандаж изготовлен из материала с коэффициентом линейного расширения, равным коэффициенту линейного расширения материала преобразователя.

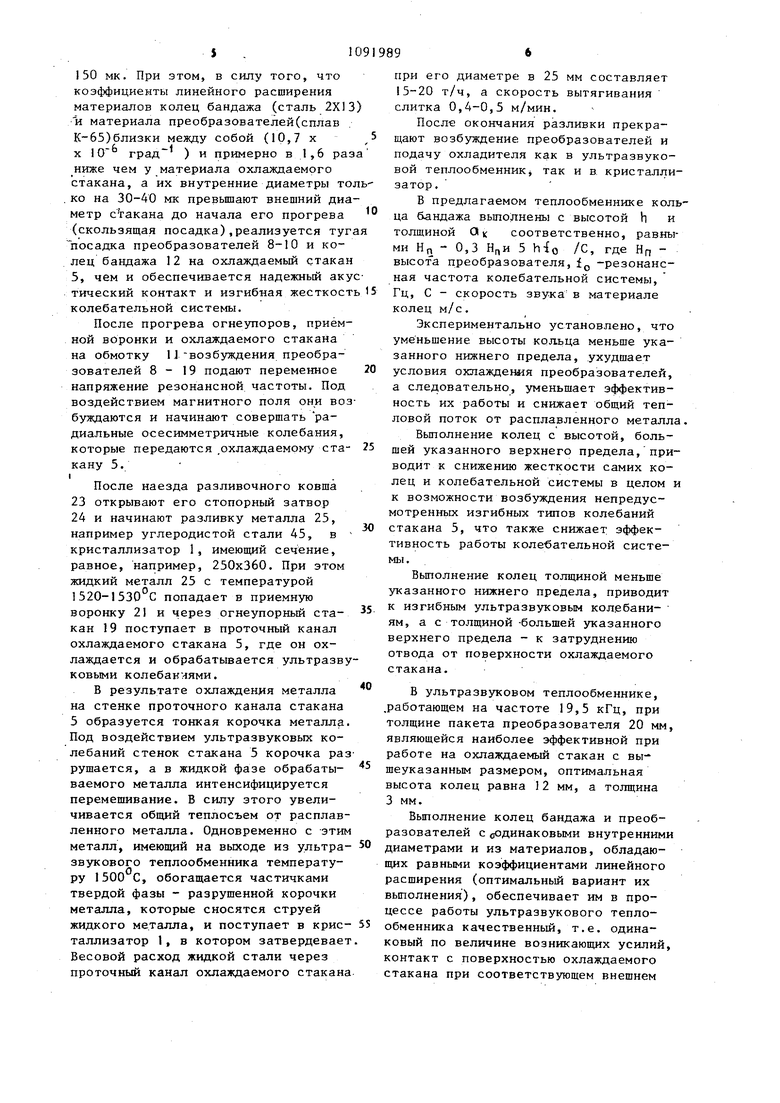

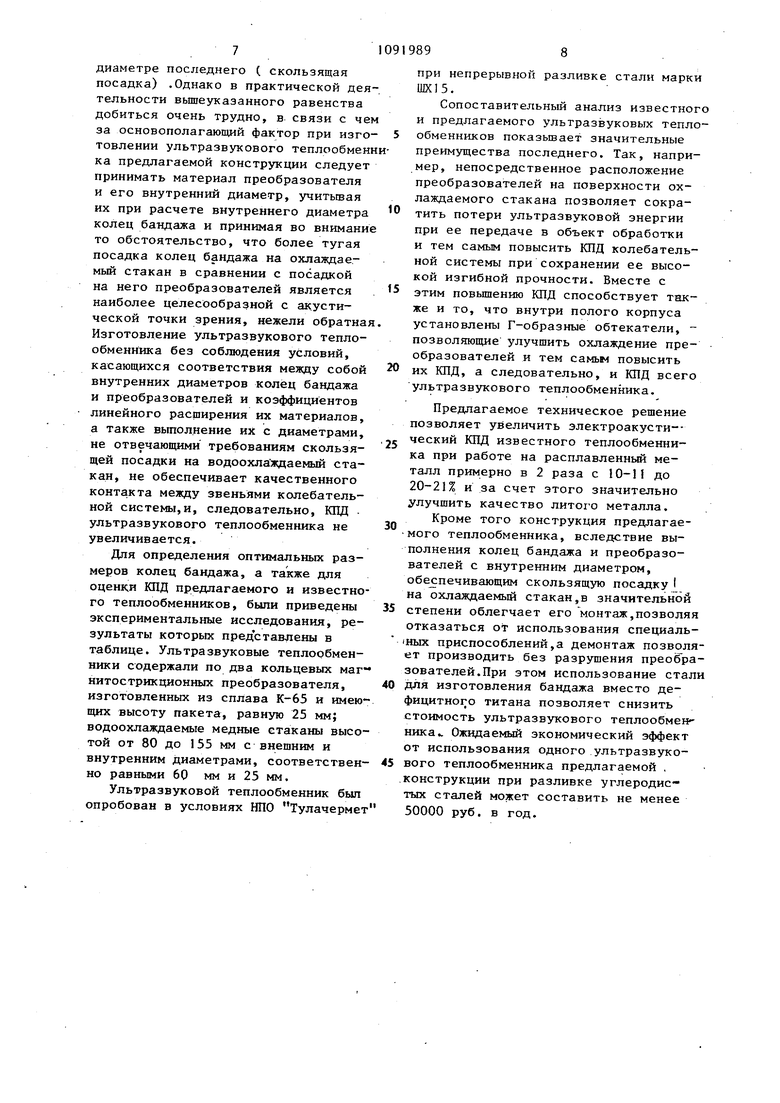

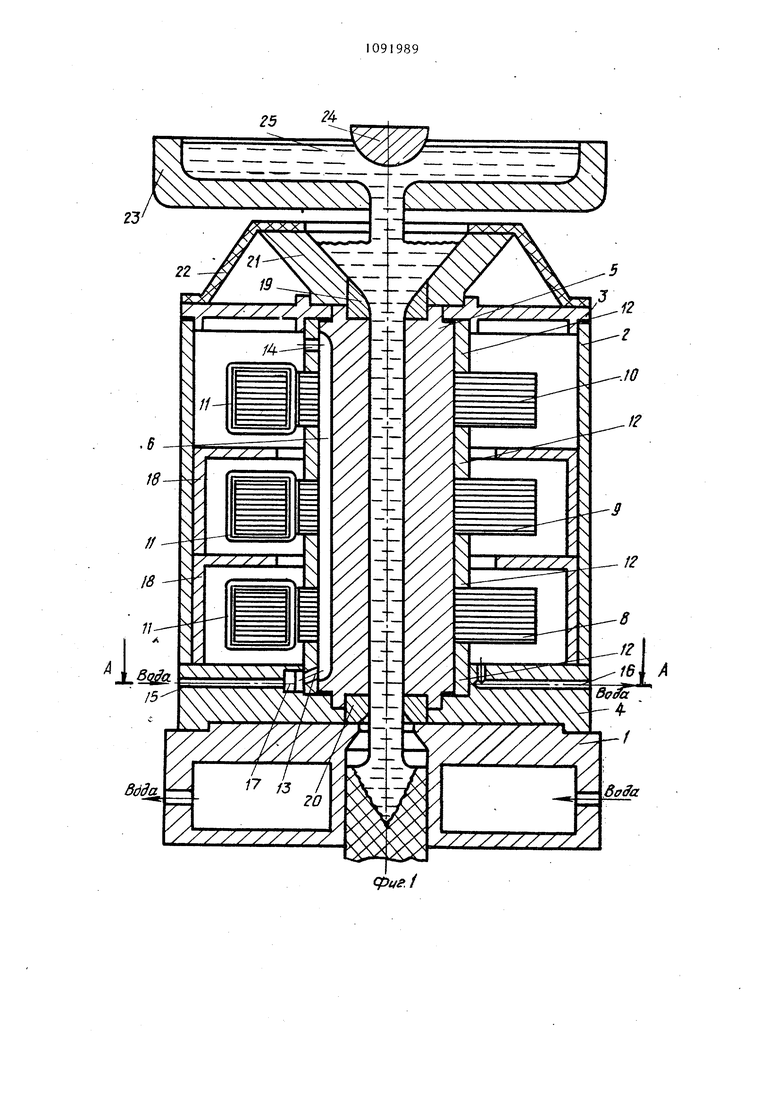

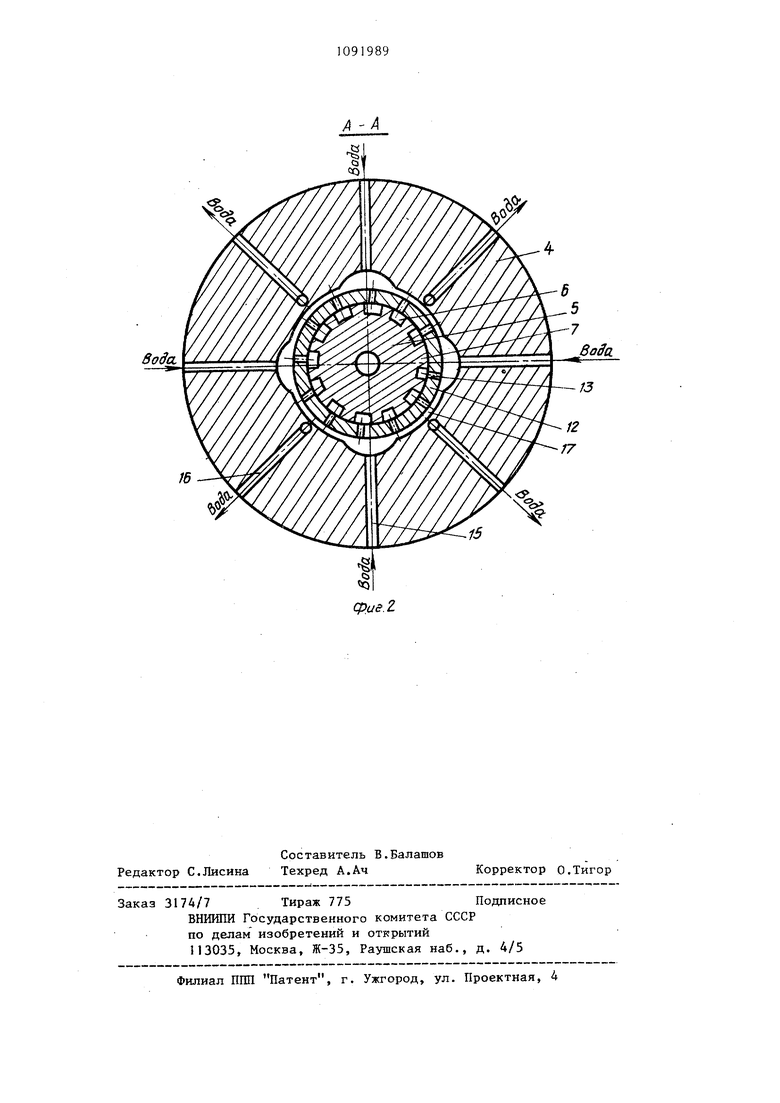

На фиг. 1 схематически представлен предлагаемый ультразвуковой теплообменник, вертикальный разрез, на фиг.2 - разрез А-А на фиг. 1.

В ультразвуковом теплообменнике, устанавливаемом на кристаллизаторе 1 внутри охлаждаемого корпуса, состоящего из полого цилиндра 2 и двух крышек 3 и. 4 соответственно верхней, являющейся съемной, и нижней, приваренной к цилиндру 2, установлен охлаждаемый стакан 5, изготовленный из меди. На его внешнюю поверхность, на которой выполнены продольные пазы 6 прямоугольного сечения, образующие ребра 7, одеты набранные из кольцевых пластин, изготовленных из сплава К-65, электромеханические преобразователи 8-10, снабженные обмотками П возбуждения, и бандаж, выполненный в виде отдельных колец 12, изготовленных из стали 2X13. Кольца бандажа установлены по высоте охлаждаемого стакана 5 встык между преобразователями и между крайними преобразователями 8 и 10 и крышками 3 и 4 охлаждаемого корпуса, причем нижнее и верхнее кольца бандажа выполнены с отверстиями 13 и 14 соответственно для обеспечения прохождения охладителя по пазам 6 охлаждаемого стакана 5. Количество отверстий в каждом из крайних колец бандажа соответствует чисг лу пазов 6 в .охлаждаемом стакане 5, что позволяет наиболее равномерно осуществлять распределение охладителя по поверхности стакана 5, обеспечивая тем самьш стабильность в его работе с точки зрения теплоотвода. Для подачи охладителя в ультразвуковой теплообменник и его отвода в нижней крьшже 4 охлаждаемого корпуса вьлолнены каналы 15 и 16 соответственно, причем подающие каналы 15 объединены фигурной выточкой 17, равномерно распределяющей охладитель перед его прохождением через отверстия 13 нижнего кольца бандажа. Внутри охлаждае- мого корпуса установлены два Г-образ-

ных обтекателя 18,обеспечивающие,с

точки зрения охлаждения преобразователей, наиболее рациональное прохождение охладителя через его полость,В тело -охлаждаемого стакана 5 сверху и снизу

введены огнеупоры 19 и 20, верхний из которых соединен с приемной воронкой Г 21, жестко закрепленной на крьшже 3 посредством прижимной планки 22. Герметизация ультразвукового теплообменника осуществлена посредством ряда прокладок (затушеваны).

Ультразвуковой теплообменник работает следующим образом.

Перед разливкой металла производится сборка теплообмнника, после которой в него через каналы 15 подают охладитель, например техническую воду. По каналам 15 вода поступает в фигурную выточку 17, а из нее через отверстия 13 нижнего кольца 12 бандажа -.в продольные пазы 6 охлаждаемого стакана 5. Пройдя по ним и охладив поверхность стакана 5, вода через отверстия 14 верхнего кольца 12 банДажа поступает в охлаждаемый корпус и омьшает поверхности преобразовадТелей 8-10. Охладив преобразователи, вода через каналы 16 выходит из ультразвукового теплообменника.

После запитки ультразвукового

теплообменника водой с помощью газовой горелки начинают прогрев огнеупоров 19 и 20 и приемной воронки 21. Одновременно с их прогревом происходит и разогрев стакана 5, которьй осуществляется за счет прохождения продуктов сгорания через его канал. Вследствие того, что охлаждаемый стакан

изготовлен из меди, характеризующейся большим коэффициентом линейного расширения (16,6 х 10 ), разогрев стакана приводит к увеличе кию его внешнего диаметра на 100150 мк. При этом, в силу того, что коэффициенты линейного расширения материалов колец бандажа (сталь 2X1 /и материала преобразователей(сплав К-65)близки между собой (10,7 х X 10 град ) и примерно в 1,6 ра ниже чем у материала охлаждаемого стакана, а их внутренние диаметры то . ко на 30-40 мк превышают внешний диа метр сгакана до начала его прогрева (скользящая посадка).реализуется туг посадка преобразователей 8-10 и колец бандажа 12 на охлаждаемый стакан 5, чем и обеспечивается надежный аку тический контакт и изгибная жесткост колебательной системы. После прогрева огнеупоров, приёмной воронки и охлаждаемого стакана на обмотку 1I-возбуждения преобразователей 8-19 подают переменное напряжение резонансной частоты. Под воздействием магнитного поля они во буждаются и начинают совершать радиальные осесимметричные колебания, которые передаются охлаждаемому стакану 5. I После наезда разливочного ковша 23открывают его стопорный затвор 24и начинают разливку металла 25, например углеродистой стали 45, в кристаллизатор 1, имеющий сечение, равное, например, 250x360. При этом 25 с температурой жидкий металл 1520-1530°С попадает в приемную воронку 21 и через огнеупорный стакан 19 поступает в проточный канал охлаждаемого стакана 5, где он охлаждается и обрабатывается ультразв ковыми колебаниями. В результате охлаждения металла на стенке проточного канала стакана 5 образуется тонкая корочка металла Под воздействием ультразвуковых колебаний стенок стакана 5 корочка ра рушается, а в жидкой фазе обрабатываемого металла интенсифицируется перемешивание. В силу этого увеличивается общий теплосъем от расплав ленного металла. Одновременно с этим металл, имеющий на вькоде из ультра звукового теплообменника температуру 1500 С, обогащается частичками твердой фазы - разрушенной корочки металла, которые сносятся струей жидкого металла, и поступает в крис таллизатор 1, в котором затвердевае Весовой расход жидкой стали через проточный канал охлаждаемого стакан при его диаметре в 25 мм составляет 15-20 т/ч, а скорость вытягивания слитка 0,4-0,5 м/мин. После окончания разливки прекращают возбуждение преобразователей и подачу охладителя как в ультразвуковой теплообменникj так и в кристаллизатор. В предлагаемом теплообменнике кольца бандажа выполнены с высотой h и толщиной OK соответственно, равными HO 0,3 НпИ 5 hio /С, где Нп высота преобразователя,f -резонансная частота колебательной системы, Гц, С - скорость звука в материале колец м/с. Экспериментально установлено, что уменьшение высоты кольца меньше указанного нижнего предела, ухудшает условия охлаждения преобразователей, а следовательно, уменьшает эффективность их работы и снижает общий тепловой поток от расплавленного металла. Вьтолнение колец с высотой, большей указанного верхнего предела, приводит к снижению жесткости самих колец и колебательной системы в целом и к возможности возбуждения непредусмотренных изгибных типов колебаний стакана 5, что также снижает эффективность работы колебательной системы. Выполнение колец толщиной меньше указанного нижнего предела, приводит к изгибным ультразвуковым кол.ебаниям, а с толщиной -большей указанного верхнего предела - к затруднению отвода от поверхности охлаждаемого стакана. В ультразвуковом теплообменнике, работающем на частоте 19,5 кГц, при толщине пакета преобразователя 20 мм, являющейся наиболее эффективной при работе на охлаждаемый стакан с вы- шеуказанным размером, оптимальная высота колец равна 12 мм, а толщина 3 мм. Выполнение колец бандажа и преобразователей с «одинаковыми внутренними диаметрами и из материалов, обладающих равными коэффициентами линейного расширения (оптимальный вариант их выполнения), обеспечивает им в процессе работы ультразвукового теплообменника качественный, т.е. одинаковый по величине возникающих усилий, контакт с поверхностью охлаждаемого стакана при соответствующем внешнем диаметре последнего ( скользящая посадка) .Однако в практической дея тельности вьшеуказанного равенства добиться очень трудно, в связи с че за основополагающий фактор при изго товлении ультразвукового теплообмен ка предлагаемой конструкции следует принимать материал преобразователя и его внутренний диаметр, учитывая их при расчете внутреннего диаметра колец бандажа и принимая во внимани то обстоятельство, что более тугая посадка колец бандажа на охлаждаемый стакан в сравнении с посадкой на него преобразователей является наиболее целесообразной с акустической точки зрения, нежели обратна Изготовление ультразвукового теплообменника без соблюдения условий, касающихся соответствия между собой внутренних диаметров колец бандажа и преобразователей и коэффициентов линейного расширения их материалов, а также вьтолнение их с диаметрами, не отвечающими требованиям скользящей посадки на водоохлаждаемый стакан, не обеспечивает качественного контакта между звеньями колебательной системы,и, следовательно, КПД . ультразвукового теплообменника не увеличивается. Для определения оптимальных размеров колец бандажа, а также для оценки КПД предлагаемого и известно го теплообменников, были приведены экспериментальные исследования, результаты которых представлены в таблице. Ультразвуковые теплообменники содержали по два кольцевых маг нитострикционных преобразователя, изготовленных из сплава К-65 и имею щих высоту пакета, равную 25 мм; водоохлаждаемые медные стаканы высо той от 80 до 155 мм с BHemHiM и внутренним диаметрами, соответствен но равными 60 мм и 25 мм. Ультразвуковой теплообменник был опробован в условиях НПО Тулачерме при непрерывнон разливке стали марки ШХ15. Сопоставительный анализ известного и предлагаемого ультразвуковых теплообменников показьшает значительные преимущества последнего. Так, например, непосредственное расположение преобразователей на поверхности охлаждаемого стакана позволяет сократить потери ультразвуковой энергии при ее передаче в объект обработки и тем самым повысить КПД колебательной системы при сохранении ее высокой изгибной прочности. Вместе с этим повышению КПД способствует также и то, что внутри полого корпуса установлены Г-образные обтекатели, позволяющие улучшить охлаждение пре- образователей и тем самым повысить их КПД, а следовательно, и КПД всего ультразвукового теплообменника. Предлагаемое техническое решение позволяет увеличить электроакусти-ческий КПД известного теплообменника при работе на расплавленный металл примерно в 2 раза с 10-11 до 20-21% и за счет этого значительно улучшить качество литого металла. Кроме того конструкция предлагаемого теплообменника, вследствие выполнения колец бандажа и преобразователей с внутренним диаметром, обеспечивающим скользящую посадку | на охлаждаемый стакан,в значительной степени облегчает его монтаж,позволяя отказаться от использования специальных приспособлений,а демонтаж позволяет производить без разрушения преобразователей. При этом использование стали для изготовления бандажа вместо дефицитного титана позволяет снизить стоимость ультразвукового теплообмен ника.. Ожидаемый экономический эффект от использования одного ультразвукового теплообменника предлагаемой , конструкции при разливке углеродистых сталей может составить не менее 50000 руб. в год.

Известный

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки металла | 1984 |

|

SU1201047A1 |

| Устройство для непрерывной разливки металла | 1980 |

|

SU933204A2 |

| Устройство для охлаждения расплавлен-НОгО МЕТАллА пРи НЕпРЕРыВНОй РАзлиВКЕ | 1978 |

|

SU850282A1 |

| Устройство для охлаждения расплавленного металла | 1976 |

|

SU597496A1 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| Установка для ультразвуковой обработки изделий | 1990 |

|

SU1776463A1 |

| Промежуточное устройство для непрерывной разливки стали | 1982 |

|

SU1118478A1 |

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Способ разливки металлов | 1972 |

|

SU450636A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

1. УЛЬТРАЗВУКОВОЙ ТЕПЛООБМЕННИК ДЛЯ РАЗЛИВКИ МЕТАЛЛА, содержащий охлаждаемый корпус с двумя крышками, соосно установленные в нем охлаждаемый стакан, бандаж и по меньшей мере два кольцевых электромеханических преобразователя, о т л и ч аю щ и и с я тем, что, с целью упрощения процесса сборки и демонтажа, а также повышения КПД, бандаж вьтолнен составным из колец, установленных по высоте стакана встык между крышками корпуса и преобразователями и в проемах между преобразователями, причем высота кольца составляет

Предлагав- 80 мый

Предлагаемый

cpue.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Виброимпульсная воронка | 1975 |

|

SU540433A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кристаллизация металлов в ультразвуковом поле | |||

| М., 1972, с.95, рис | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-15—Публикация

1982-02-12—Подача