(5k} УСТАНОВКА -ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ КОВШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для набивки футеровки ме-ТАллуРгичЕСКОй ЕМКОСТи | 1979 |

|

SU835637A1 |

| Установка для футеровки металлургических ковшей | 1976 |

|

SU662266A1 |

| Устройство для набивки футеровки сталеразливочных ковшей | 1980 |

|

SU1038065A1 |

| Устройство для набивки футеровки ковшей | 1971 |

|

SU475006A1 |

| Машина "орбита" для футеровки металлургических ковшей | 1974 |

|

SU519283A1 |

| Устройство для футеровки металлургических ковшей | 1977 |

|

SU737129A1 |

| Устройство для футеровки металлургических емкостей | 1978 |

|

SU778930A1 |

| Пескомет | 1983 |

|

SU1144760A1 |

| Установка для футеровки металлургических ковшей | 1975 |

|

SU529906A1 |

| Пескомет для набивки футеровки разливочных ковшей | 1988 |

|

SU1613243A1 |

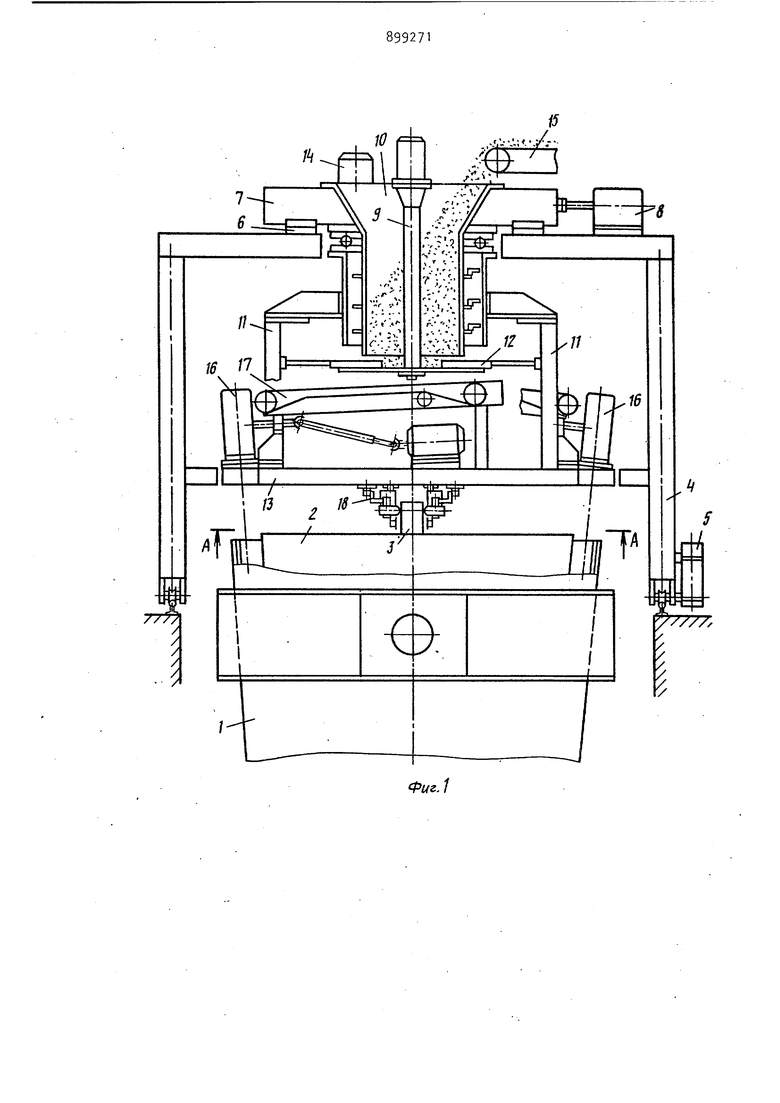

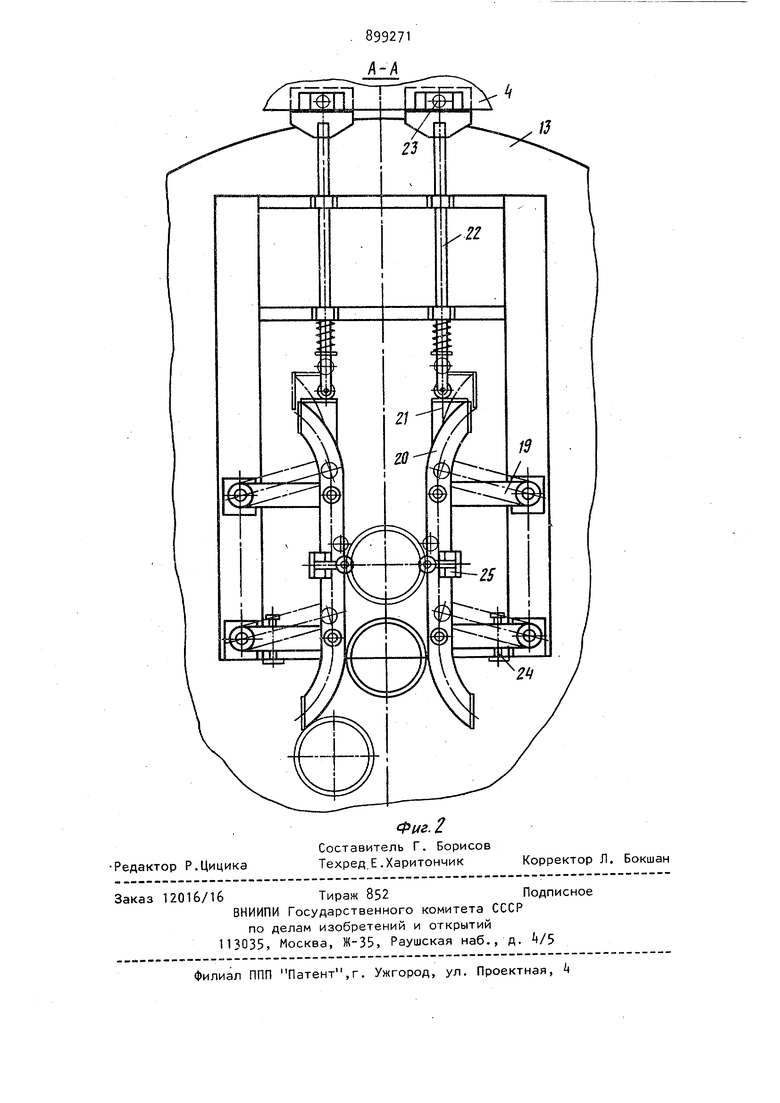

Изобретение относится к черной металлургии, а именно к устройствам для футеровки ковшей набивными массами . Наиболее близкой к изобретению по технической сущности является установка для футеровки металлургических ковшей, содержащая металлоконструкцию, на которой помещена имеющая: возможность поперечного перемещения рама, несущая приводную платформу с механизмами подачи футеровочных материалов, и набивки футеровки, механи продольного перемещения металлоконструкции и центрирования платформы и ковша, с установленным в нем шаблоном с центрировочным упором. Центрирование осуществляется сложением двух движений: продольного перемещения металлоконструкции и поперечного - рамы с приводной платформой, которое производится одновременно за счет взаимодействия цент ровочного упора шаблона с двуплечими рычагами, связанными с датчиками системы управления приводами ll. Недостатком известного устройства является сложность регулирования необходимого соотношения скоростей этих движений при центрировании,так как трудно учесть ряд исполнительных факторов (отношение плеч рычагов и их жесткость, размеры упора и др.), при этом принять в расчет инерцию механизмов передвижения, работающих в режиме пуска и торможения, а также запаз/ ывание срабатывания системы управления приводами. Соотношение скоростей должно отвечать условию, при котором до совмещения оси вращения платформы с центром шаблона не происходит одновременное взаимодействие концов рычагов с датчиками системы управления приводами, что происходит при рассогласовании.скоростей, а также при колебаниях рычагов в моменты пуска и торможения механизмов перемещения. 389 Эти факторы вызывают неточность центрирования, приводящую к тому, что траектория потока футеровочной массы не совпадает с кольцевым зазором между стенкой ковша и шаблоном, а ударяясь о стенки поток пакетов теряет свою энергию, в результате чего резко снижается плотность футеровки, ее стойкость. Кроме того, при вращении платформы происходит истирание рычагов о неподвижный центровочный упор шаблона, что снижает надежность работы уст ройства. Цель изобретения - повышение точ|Ности центрирования, надежности работ и улучшения качества футеровки. Поставленная цель достигается тем, что в установке для футеровки металлургических ковшей, содержащей портал jp шарнирно прикреплен механизм центрис бесконтактными датчиками и передвиж- рования, выполненный в виде паралной платформой, несущей механизм подачи футеровочных материалов и набивки футеровки, механизм центрирования, шабшаблон с.центровочным упором и сие- jj тему управления перемещения платформы и порталу, механизм центрирования выполнен в виде двух параллельных в горизонтальной плоскости шарнирных параллелограммов, с коромыслами, ведомые звенья которых выполнены в виде криволинейных направляющих, расположенных симметрично относительно оси вращения платформы с зазором, соответ ствующим центровочному упору шаблона и установлены с возможностью взаимодействия с упором шаблона и системой управления перемещением платформы и портала, при этом ведомые звенья снаб жены ограничителями перемещения портала. Кроме того, связь ведомых звеньев параллелограммов с системой управления выполнена посредством подпружинен ных штанг взаимодействующих с упора ми ведомых звеньев, параллелограммов и бесконтактными датчиками, установленными на портале, одно из коромысел каждого параллелограмма снабжено ограничителем обратного хода. Причем ограничители продольного перемещения портала выполнены в виде регулируемых роликов, установленных соосно между коромыслами параллелограммов и выступающих относительно , рабочей поверхности ведомых звеньев. фиг. 1 показана установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

лельных в горизонтальной плоскости двзх шарнирных параллелограммов 18, включающих коромысла 19, шарнирно Установка включает установленный в ковше 1 шаблон 2 с центровочным упором 3, портал с приводом 5, на верхней площадке портала Ц в направляющих скольжения 6 установлена рама 7 с приводом 8 ее перемещения, несущая дисковый питатель 9 и бункер дозирования 10 футеровочной массы, к нижним фланцам которого посредством стоек 11, несущих сбрасыватели 12 футеровочной массы, подвешена платформа 13 с приводом вращения 1. На верхней плоскости рамы 7 установлен транспортер 15 подачи футеровочной массы, а на платформе 13 механизм набивки футеровки, включающий метательную головку 16 и подающий транспортер 17. К нижней плоскости платформы 13 симметрично оси ее вращения соединенные с ведомыми звеньями, выполненными в виде криволинейных направляющих 20 с упорами 21 на концах. Параллелограммы 18 установлены таким образом, что расстояние между криволинейными направляющими 20 в исходном положении соответствует возможности прохождения центровочного упора 3. Криволинейные направляющие 20 связаны с системой управления посредством подпружиненных штанг 22, расположенных параллельно криволинейным направляющим 20 и установленных в направляющих на платформе 13 и взаимодействующих с одной стороны с упорами 21, ас другой - с бесконтактными датчиками 23 управления перемещением платформы 13 и портала , при этом датчики 23 установлены на металлоконструкции портала . На одном из коромысел 19 каждого параллелограмма 18 установлены ограничители 2 обратного хода криволинейных направляющих 20, на которые через упоры 21 воздействуют подпружиненные штанги 22. Кроме того, на криволинейных направляющих 20 между коромыслами 19 соосно установлены регулируемые ролики 25, выступающие относительно рабочей поверхности криволинейных направляющих 20. Установка работает следующим образом. В исходном положении установки механизм центрирования, прикрепленный к платформе 13, ориентируют с помощью привода вращения } таким образом, чтобы криволинейные направляющие 20 параллелограммов 18 были параллельными продольной оси портала и направленысвоими . свободными концами в сторону ковща 1, с установленным в нем шаблоном 2 с центровочными упором 3, выступающим над верхом шаблона 2.

При наезде портала k на ковш 1 привод 5 переключают на медленную скорость перемещения и при взаимодействии механизма центрирования с центровочным упором 3 шаблона 2 автоматически производится совмещение оси вращения платформы 13 с центром шаблона 2, которое осуществляется следующим образом. По мере передвижения портала одна из криволинейных направляющих 20 параллелограмма 18 взаимодействует с центровочным упором 3, отчего совершает плоскопараллельное движение относительно платформы 13, при этом через упор 21 воздействует на подпружиненную штангу 22, которая, перемещаясь в направляющих своим концом, расположенным на уровне края платформы 13, перекрывает бесконтактный датчик 23, установленный на металлоконструкции портала . От сигнала датчика 23 включается привод 8 на перемещении рамы 7 с платформой 13 в сторону совмещения оси платформы 13 и центра центровочного упора 3 с продольным направлением перемещения портала . При этом криволинейная направляющая 20 своим загнутым концом будет скользить по поверхности центровочного упора 3 до тех пор, пока последний не войдет в зазор между криволинейными направляющими 20, после чего под действием подпружиненной штанги 22 параллелограмм 18 вернется в исходное положение, в результате открытый датчик 23 отключит привод 8 перемещения рамы 7 с платформой 13. Таким образом, выполняется первый этап центрирования совмещения оси платформы 13 и центра центровочного упора 3 с продольным направлением перемещения портала k, после чего центровочный упор 3 располагается в зазоре между криволинейными направляющими 20 параллелограммов iS. При этом привод 5 перемещения портала k продолжает работать до тех пор, пока регулируемые ролики 23 не вступят во взаимодействие с центровочным упором 3, в результате перемещения вместе с роликами 23 криволинейных направляющих 20, связанные с ними штанги 22 перекроют одновременно датчики 23, которые отключают привод 5 перемещения портала k. Этим заканчивается второй этап центрования совмещение оси вращения платформы 13 с центром шаблона 2. После этого включают привод вращения Т платформы 13, при этом ролики 25 параллелограммов 18 обкатываются по неподвижному центровочному упору 3 шаблона 2. Затем включают метательную головку 16, подающий транспортер 17 и транспортер 15 подачи футеровочной массы в бункер дозирования 10, из которого она сбрасывателями 12 направляется на подающий транспортер 17 и в метательную головку 1б. Производится послойная набивка футеровки, формируемой в зазоре между стенкой ковша 1. и шаблоном 2. После окончания набивки футеровки ковша 1 отключают последовательно транспортер 15, подающий транспортер 17, метательную головку 16 и привод вращения И платформы 13, которую ориентируют таким образом, чтобы криволинейные направляющие 20 параллелограммов 18 были параллельны продольной оси портала k и направлены своими свободными концами в сторону,противоположную направлению портала в исходное положение. Включают привод 5 перемещения портала Ч и возвращают его в исходное положение, извлекают шаблон 2, а ковш 1 направляют на сушку футеровки. После установки очередного ковша, подготовленного к набивке футеровки, цикл повторяется.

В предлагаемом механизме центрирования установки для футеровки металлургических ковшей расположение регулируемых роликов 25 между коромыслами 19 параллелограммов 18 на некотором расстоянии от концов криволинейных направляющих 20, позволившее иметь запас пути после совмещения оси платформы 13 и центра центровочного упора 3 с продольным направлением перемещения портала 4, обеспечило возможность выполнения центрирования без необходимости согласования продольного и поперечного перемещений механизмов установки. Это позволило уменьшить погрешность по сравнению с одновременным совмещением центров механизмов по двум направлениям, повысило точность центрирования. 7 Формула изобретения 1. Установка для футеровки металлургических ковшей, -содержащая порта с бесконтактными датчиками и передвижной платформой, несущей механизм подачи футеровочных метариалов и набивки футеровки, механизм центрирования, шаблон с центровочным упором, установленный в ковше и систему управления перемещения, платформы и портала, о тличающаяся тем,что, с целью повышения точности центрирования, надежности работы и улучшения качества футеровки, механизм центрирования вйтолнен в виде двух параллельных в горизонтальной плоскости шарнирных параллелограммов с коромыслами, ведомые звенья которых выполнены .в виде криволинейных направляющих, расположенных симметрично относительно оси вращения платформы с зазором,соответствующим центровочному упору шаблона, и уста.новлены с возможностью взаимодействия с упором шаблона и системой упра 8 18 ления перемещением платформы и портала, при этом ведомые звенья снабжены, ограничителями перемещения портала. 2.Установка по п.1, о т л и чающаяся тем, что связь ведомых звеньев параллелограммов с системой управления пере,мещением платформы и портала выполнена посредством подпружиненных штанг, взаимодействующих с упорами ведомых звеньев параллелограммов и бесконтактными датчиками, установленными на портале, а одно из коромысел каждого параллелограмма снабжено ограничителем обратного хода. 3.Установка поп.1,отличающ а я с я тем, что ограничители перемещения портала выполнены в виде регулиремых роликов, установленных соосно между коромыслами параллелограммов и выступающих относительно рабочей поверхности ведомых звеньев. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 662266, кл. В 22 D 41/02, 1976.

Фиг.1

Авторы

Даты

1982-01-23—Публикация

1980-01-07—Подача