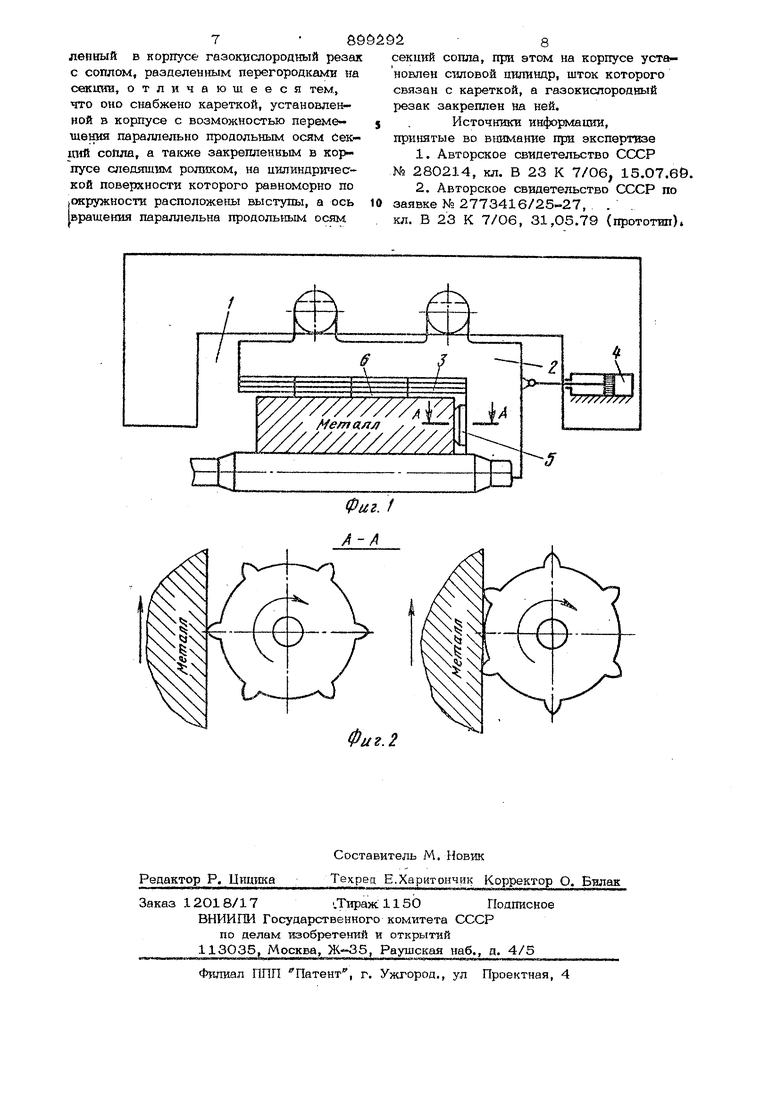

струи режущегю кислорода будут колебаться с резвыми амплитудами, что при ведет к образ.ованиго неровностей на за чищаемой поверхности, сникающих качество зачистки, а также неэффективному использованию кислорода, вследствие неравномерной подачи его на зачищаемую поверхность. Кроме этого, вслед ствие того, что в процессе за гастки металла частота колебаний дополнительных струй остается постоянной, а скорость движения зачищаемого металла может меняться, то и толщина снимаемого слоя металла также будет меняться, что так/ же приведет к указанным недостаткам. Цель изобрете1шя - повышение качест ва зачистки путем более равномерного съема металла с зачищаемой поверхнооти при изменен1ш скорости движения металла. Поставленная цель достигается тем, что согласно способу, при котором на . зачищаемую поверхность подают струю подогревающего газа и колеблющиеся струи режущего кислорода, осуществляют плоскопараллельное перемещение струи режущего кислорода вдоль продольной оси зачищаемого участка с частотой, про поризюнальной скорости перемещения металла. Устройство содержащее установленный в корпусе газокислородный резак с соплом, разделенным перегородками на секции, снабжено кареткой, установленной в корпусе с возможностью перемещения па раллельно продольным осям секций сопла а также закрепленным в корпусе следящим роликом, на шитиндрической поверхности которого равномерно по окру кност располохсены выступы, а ось. вращения п раллельна продоль{а м осям секции согша при этом на корпусе установлен силовой цилиндр, щток которого .связан с карет1со а газокислородный резак закреплен на ней. На фиг. 1 изображено устройство , о щий вид, на фиг. 2 - сечей1е А-А на фиг. 1 (вид на ролшс в двух положениях Устройство состоит из корпуса 1 с подвижной в нем кареткой 2, в нинсней части которой закреплен неподвижно газокислородный резак 3 с соплом для режущего кислорода, разделенным перегор ками на секции. В корпусе 1 неподвиж- но установлен силовой цилиндр 4, свободный конец подвилсного щтока которог шарнирно закреплен к каретке 2. На боковой .части каретки 2 закреплай с возможностью вращения относительно вертикальной оси следящий ролик 5, снабженный равномерно распололсенными да цилиндрической поверхности выступами. Ролик 5 цилиндрической поверхностью с выступами посредством силового цилиндра 4 через каретку 2 постоянно поджат к боковой грани заготовки 6. ( Газокислородный резак снабжен каналами для в зону газа и кислорода для создания греющего факела Сне показаны). Устройство работает следукщим образом. Газ и кислород, подаваемые в зону ачистки через соответствующие им каналы .смешиваются и создают подогревающий факеп, обеспечивающий достижение температуры, необходимой для плавления металла на зачищаемой поверхнооти заготовки 6 и поддержа1шя жидкой фазы, а режущий кислород, под1ваемый под давле1теем 5-7 кГс/см в 220370 MW4 через соответствующие ему каналы сопла газокислородного резака струями, получаемыми в результате раз- деления перегородками 5, осуществляет зачистку металла. При движении заготовки 6 следящий ролик 5, поджимаемый к боковой грани заготовки цилиндром 4, за счет сил трения перекатывается по этой грани, накатываясь последовательно- то выступом, то впадиной, в результате чего каретка 2 газокислородным резаком 3 соверщает в корпусе 1 возвратно-поступательное перемещение относительно зачищаемой поверхности поперек заготовки 5, пропорциональное скорости ее движения. Чем больще скорость двигкения заготовки, тем больще частота этих перемещений. Возвратно-поступательное перемещение газокислородного резака 2 с соплом режущего кислорода приводит к возвратно-поступательному. перемещению поперек поверхности зачищаемой заготовки с этой же частотой и амплитудой струй режущего кислорода. Амплитуда колебаний составляет 15-25 мм и определяется высотой выступов следящего ролика 5, а частота составляет 2,010,Ь колебавши в сек и зависит от .скорости движения заготовки. При плоско-параллельном колебател ном перемещении струй режущего кислородо вдоль фронта зачистки пропорционально скорости движения заготовки меняется

турбулизация потока режушего киспор да к слбдовательно И1ггенсйвнг сть зачист ки по ходу металла, в результате чего . .металл снимается с зачищаемой поверхности более равномерным по толщине слоем по длине заготовки независхало от изменения скорости ее, и выpaBtffiBaoTCH давлеоте струй режужего кио лорода на зачищаемый металл.

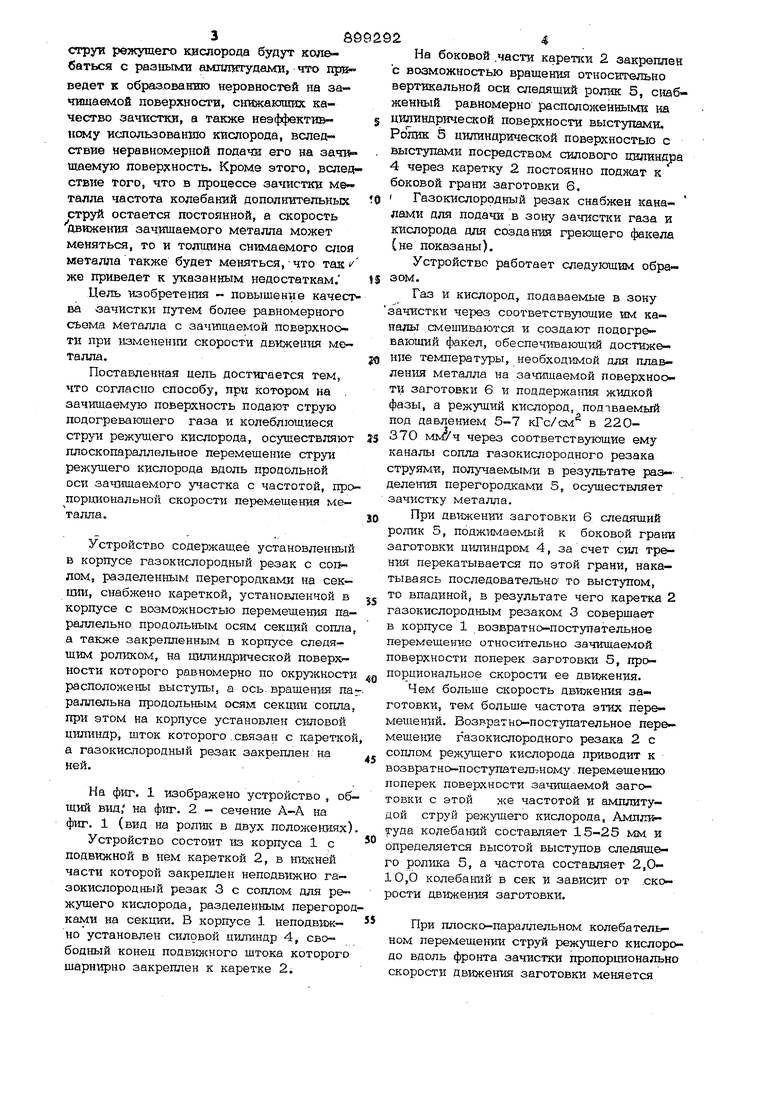

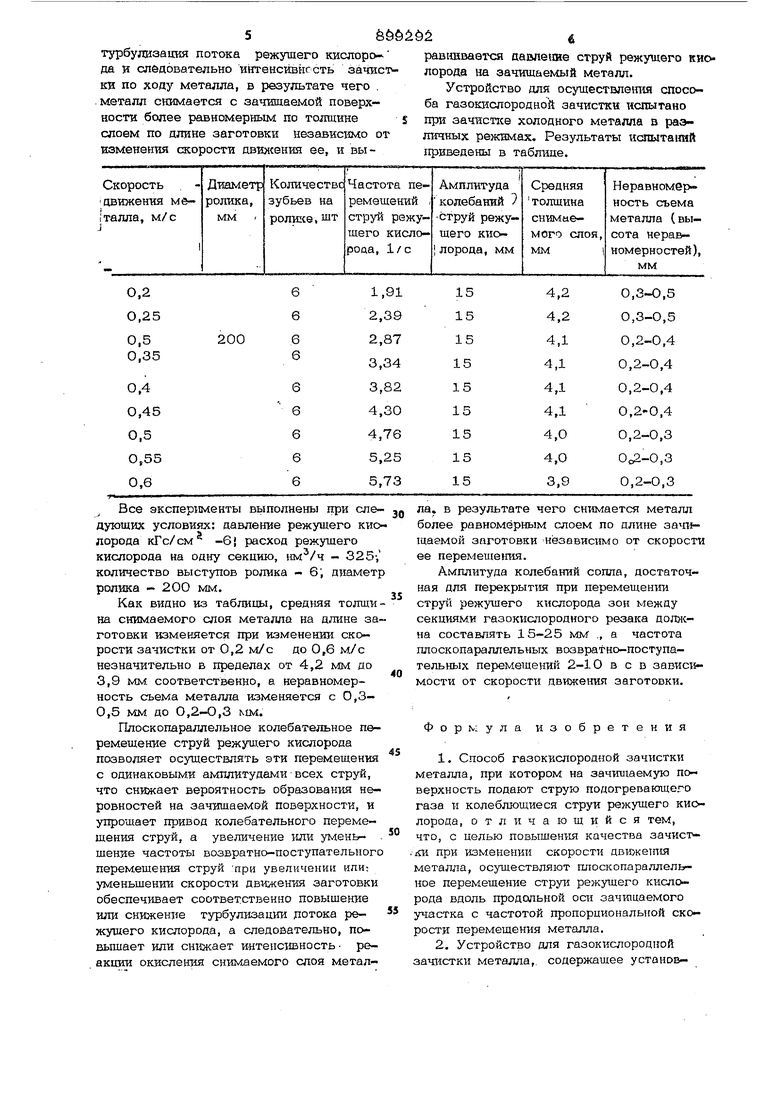

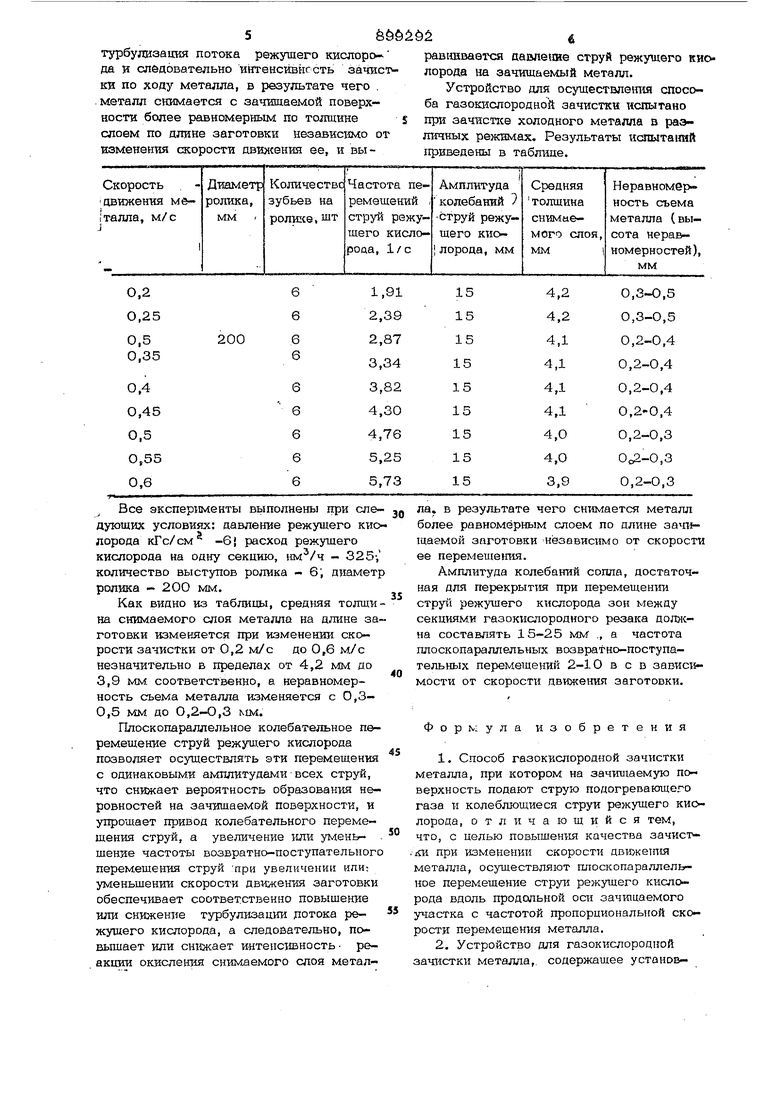

Устройство для осуществлетш способа газокислородной зачистки испытано при зачистхсе холодного металла в различных режимах. Результаты vtcnuTairaft приведены в таблтше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газокислородной зачистки ме-ТАллА и уСТРОйСТВО для ОСущЕСТВлЕНияСпОСОбА | 1979 |

|

SU812461A1 |

| Способ образования ванны расплавленного металла при огневой зачистке | 1979 |

|

SU1077728A1 |

| Машина для огневой зачистки холодных слябов | 1980 |

|

SU903008A1 |

| Способ образования ванны расплавленного металла при начале огневой зачистки и устройство для его осуществления | 1980 |

|

SU1263464A1 |

| Способ газокислородной резки металла | 1986 |

|

SU1412895A1 |

| ВЫБОРОЧНОЙ ОГНЕВОЙ ЗАЧИСТКИ ПОВЕРХНОСТИ ХОЛОДНОГО ПРОКАТА | 1964 |

|

SU166222A1 |

| Устройство для огневой зачистки металла | 1988 |

|

SU1637968A1 |

| Режущая головка для кислородно-флюсовой зачистки | 1990 |

|

SU1787719A1 |

| Способ групповой газокислородной резки проката круглого сечения | 1977 |

|

SU691261A1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МЕТАЛЛА | 1973 |

|

SU380913A1 |

Все эксперименты выполнены при еледующих условиях: давление режущего кио лорода кГс/см -6j расход режущего кислорода на одну секцию, iiM/ч - 325-, количество выступов ролика - 6; диаметр ролика - 200 мм. Как видно из таблицы, средняя толщи на снимаемого слоя металла на длине за готовки изменяется при измененшг скорости зачистки от 0,2 м/с до 0,6 м/с незначительно в пределах от 4,2 мм до 3,9 мм. соответственно, а неравномерность съема металла изменяется с 0,3- 0,5 мм до 0,2-0,3 мм. Плоскопараллельное колебательное перемещение струй режущего кислорода позволяет осуществлять эти перемещения с одинаковыми амплитудами всех струй, что снижает вероятность образования неровностей на зачищаемой поверхности, и упрощает привод колебательного перемещения струй, а увеличение или уменьщение частоты возвратно-поступательного перемещения струй при увеличении ипи; уменьщении скорости двгйкешш заготовки обеспечивает соответственно повыщение или снижение турбулизации дотока режущего кислорода, а следовательно, повьпнает или снижает интенсгшность реакшга окисления снимаемого слоя метал- ла. в результате чего снимается металл более равномерным слоем по длине зачищаемой заготовки независимо от скорости ее перемеще шя. Амплитуда колебаний сопла, достаточная для перекрытия при перемещении струй режушего кислорода зон между секциями газокислородного резака должна составлять 15-25 мм ., а частота плоскопараллельных возвратно-поступательных перемещений 2-10 в с в зависимости от скорости движения заготовки. Формула изобретения 1.Способ газокислородной зачистки металла, при котором на зачиишемую поверхность подают струю подогревающего газа и колеблющиеся струи релсущего киолорода, отличающийся тем, что, с целью повышенгш качества зачист- ки при изменении скорости двгокетгня металла, осуществляют штоскопараллельное перемещение струи режущего кислорода вдоль продольной оси зачищаемого участка с частотой пропорциональной скорости перемещения металла. 2.Устройство для газокислородной зачистки металла,, содержащее у ста нов-

левный в корпусе газокислородный резак с соплом, разделенным перегородками иа секции, отлича ющееся тем, что оно снабжено кареткой, установленной в корпусе с возможностью перамещения параллельно продольным осям секций соШш, а таюке закрепленным в корпусе следящим роликом, на цилиндр иеской поверхности которого равномерно по Окружности расположены выступы, а ось Ьращения параллельна продольным осям

секций сопла, при этом на корпусе установлен силовой цилиндр, шток которого связан с кареткой, а газокислородный резак закреплен на ней.

Источники информации, принятые во внимание при экспертизе

№ 280214, кп. В 23 К 7/06, 15.07.66.

кл. В 23 К 7/О6, 31,05.79 (прототип).

Авторы

Даты

1982-01-23—Публикация

1980-06-12—Подача