Изобретение относится к области сварки, iiB частности к способу сварки обечаек я может быть использовано для сварки плавлением обечаек большого диаметра яэ листовых заготовок в химическом, автомо Й1льиом я других отраслях машинострое1В{я.

Наиболее близким но технической сущности к предлагаемому является состав сва{жи обечаек, при котором обечайку собирают, по крайней мере, из двух ; стовых заготовсж и выполняют сзярку продольных стыков. Стыки сваривают последователмо сщт за другим ГПОсновным недостатком известного способа является большая длительность продасса, обусловленная пооюреднЫ сваркЫ стыков.

Кроме того, недостатком является также значительное деформирование обечайки под действием сварошых напряжений, что также вызвано поочередной сваркой стыков.

Цель изобретения - уменьшение остаточных сварочных деформаций полученной обечайки и повышение гцкдазводительности процесса сварки.

1Тоставленная «ель достигается сот-ласно способу сва{жи обечаек, преимущественно диаметра и малой протяженности, 1 котором обечайку собирают, по крайней мере, нз двух листовых заготовок и вьшол- ; няют сварку продольных .стыков, тестовые заготовки собирают с переменными от О до (0,1-0,2)0 , где о - толщина тктовой ; заготовки, по длине стыка 3a3opavni и изменяют направление расхождения зазора на противоположное иа каждом последующем . стыке, а сварку всех стыков вытогаопот одновременно, начиная ее на каждом стыке со стороны больи1его .

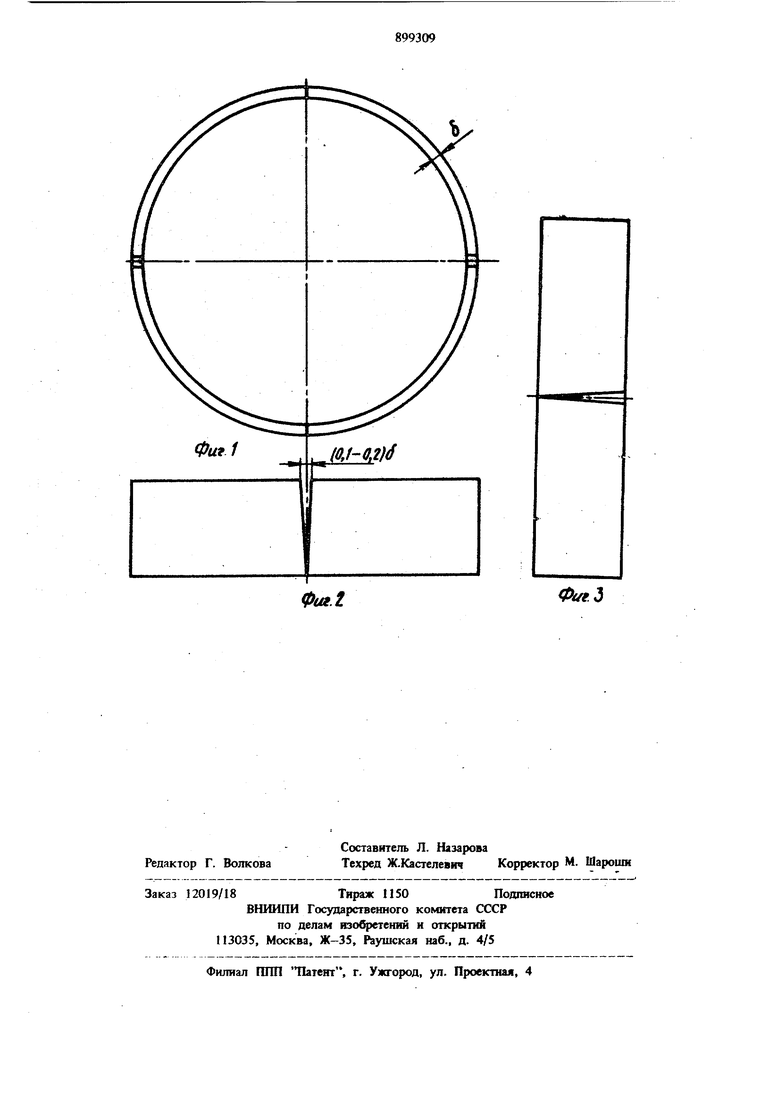

На фиг. 1 схематиздю представлена свариваемая обечайка; на фиг. 2 - то же, вид Сверху на фиг. 1; на фиг. 3 - то же, вод сбоку на фнг. 1.

Способ реализуется следуюишм .

Листовые заготовки собирают в кондукторе таким образом, чтобы с одной сторотл между кромками остался зазор (0,1-О,2) толщины Л1к;товых заготовок. Bemnma зазора в указанном диапазоне определяется максимялъно допустимым зазором для предотвращения разрыва сварочной ванны силами поверхностного натяжения при сварке без , присадки. Кромки заготовок фик сируют в приспо ;облении нзвестной конструк ции для предотвращения изменения ширины зазора в процессе сварки под действием сварочных напряжений. На каждом последующем стыке направление расхождения кромок Изменяют на противоположное, это позволя)ет снизить сварочные деформации и частично Компенсировать их влияние одновременной сваркой всех стыков в противоположных : направлениях. Сварку производят неплавлящим ся вольфрамовым злектродом в среде инерт-; ного газа. Наличие переменного зазора позволяет снизить остаточные сварочные напряжения в шве Сварка со стороны большого зазора допуска ет, без увеличения остаточных напряжений и деформаций, расхождение кромок стыка в процессе сварки. Деформированию обечайки в процессе cвapkи взаимокомпенсируется при одновременной сварке всех стыков в противоположнь1х направлениях. Пример. Сварка обечаек произво1штся диаметром 1100 мм. Обечайка собирается в кондукторе из шести листовых заготовок толщиной 1 мм из молибдена. Кромки заготовок с одной стороны устанавливают с зазором 0,15 мм. Направление расхождения кромок на каждом последующем стыке изменяют на противоположное. Сварку произво дят в камере в контролируемой атмосфере гелия неплавящимся вольфрамовым электроДОМ всех швов одновременно. Режимы сварки составляют е 117А, U а 15В, VCB 14 м/ч. Наибольшая элепсность обечайки составляет 0,8 мм. Таким образом, за счет одновременной сварки всех стыков и установления кромок заготовок с указанным зазором повышается производительность труда за счет ускорения процесса сварки и снижаются деформации обечаек. Формула изобретения Способ свар1(и обечаек, преимущественно большого диаметра и малой протяженности, при котором обечайку собирают, по крайнем мере, из двух листовых заготовок и выполняют сварку продольных стьпсов, отличающийся тем, что, с целью уменьшения остаточных сварочных деформаций полученной обечайки и повышения произвооттельности процесса сварки, листовые заготовки собнра;ют с переменными от О до (0,1-0,2) , где еГ - толщина листовой заготовки, зазорами по длине стыка и изменяют направление расхождения зазора на противоположное на каждом последующем стыке, а сварку всех стыков выполняют одновременно, начиная ее на каждом стыке со стороны больщего зазора. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР N 435085, кл. В 23 К 37/04,. 1967 (прототип).

Фи1.1

Фе/еЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных оболочковых конструкций | 1984 |

|

SU1291337A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| Способ сварки листовых конструкций | 1988 |

|

SU1671424A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| Способ изготовления крупногабаритных конструкций | 1978 |

|

SU770702A1 |

| Способ сварки продольных стыков обечаек | 1987 |

|

SU1530387A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1107998A1 |

| Способ высокочастотной стыковой сварки | 1980 |

|

SU980972A1 |

Авторы

Даты

1982-01-23—Публикация

1980-06-16—Подача