Изобретение относится к сварке, в частности к способу изготовления крупногабаритных конструкций, преиму щественно оболочковых, и может найти применение в химическом машиностроеНИИ при изготовлении обечаек для кор пусов сосудов, работающих при высоки и сверхвысоких давлениях, корпусов, парогенераторов для АЭС и в других отраслях промышленности. При сборке под сварку элементов обечаек крупногабаритных объектов практически неизбежно возникает необходимость устранения или снижения изломов на стыках элементов ,о которые могут быть обусловлены как неточностью изготовления элементов, так и действием внутренних напряхгений, воз никающих при их изготовлении. При сварке этих элементов неизбежно возникают угловые деформации, которые могут привести к недопустимым изменениям геометрической формы и размеров конструкции и необходимост.а. До полнительной обработки изделий после сварки. Известен способ сборки-сварки крупногабаритных конструкций,при котором применяют зажимные приспособления l. Эффективность использования зажимных приспособлений для снижения остаточных деформаций зависит от соотношения жесткости изделия и приспо.собления. Этот способ может дать полохштельный эффект лишь при определенных размерах конструкций и практически неприемлем при изготовлении крупногабаритных жестких конструкций. Известен способ сварки конструкций, при котором конструкции задают до сварки деформацию, обратную сварочной 2 . Этот способ применяется редко и не может быть применен для крупногабаритных жестких сварных конструкций вследствие трудности или практической невозможности точного расчета и создания деформаций, обратных сварочным . Известен способ изготовления крупногабаритных конструкций, преимуще- . ственно оболочковых, наиболее близкий к данному изобретению по технической сущности, при котором элементы конструкции собирают с заданным зазором в приспособлении, выполняю прихват9чные швы и осуществля5от многослойную сварку, порядок наложения слоев которой определяют по результатам контроля vглoвыx деформаций з .

Этот способ сборки и сварки обечаек недостаточно эффективен по следующим причинам.

При изготовлении элементов для сборки .и сварки крупногабаритных обечаек г а также в процессе транспортировки или хранения возможны изменения их геометрической формы от действия внутренних напряжений в материале, вызванных вальцовкой, штамповкой или другими операциями, что приводит к появлению изломов в стыках при сборке изделия и требует спе циальных способов их устранения в пррцессе сварки или последующей, об-.работки.

Выполнение соединения .элементов на прихватках при обычном способе их наложения уже вызывает напряжения и деформации в соединениях, которые обычно не учитываются.

Эти недостатки способа сборки и сварки затрудняют возмо;кность получить изделие, размеры и форма которого находились бы в пределах установленного поля допусков, и требуют применения дополнительных методов устранения отклонений геометрической формы изделия после сварки, что снижаетэффективность и повышает затраты на осуществление технологического процесса.

Целью данного изобретения являетсй получение заданной геометрии конструкции без последующей дополнительной обработки.

Для этого прихваточные швы выполняют с вогнутой стороны стыков-с одновременным охлаждением соединений с выпуклой стороны, освобождают собранную конструкцию из приспособления и осуществляют сварку, при этом первые слои выполняют с вогнутой стороны стыков,

Кроме того, прихваточные швы выполняют обратно-ступенчатым методом от середины к краям, и сварку каждого слоя осуществляют обратно-ступенчатым методом.

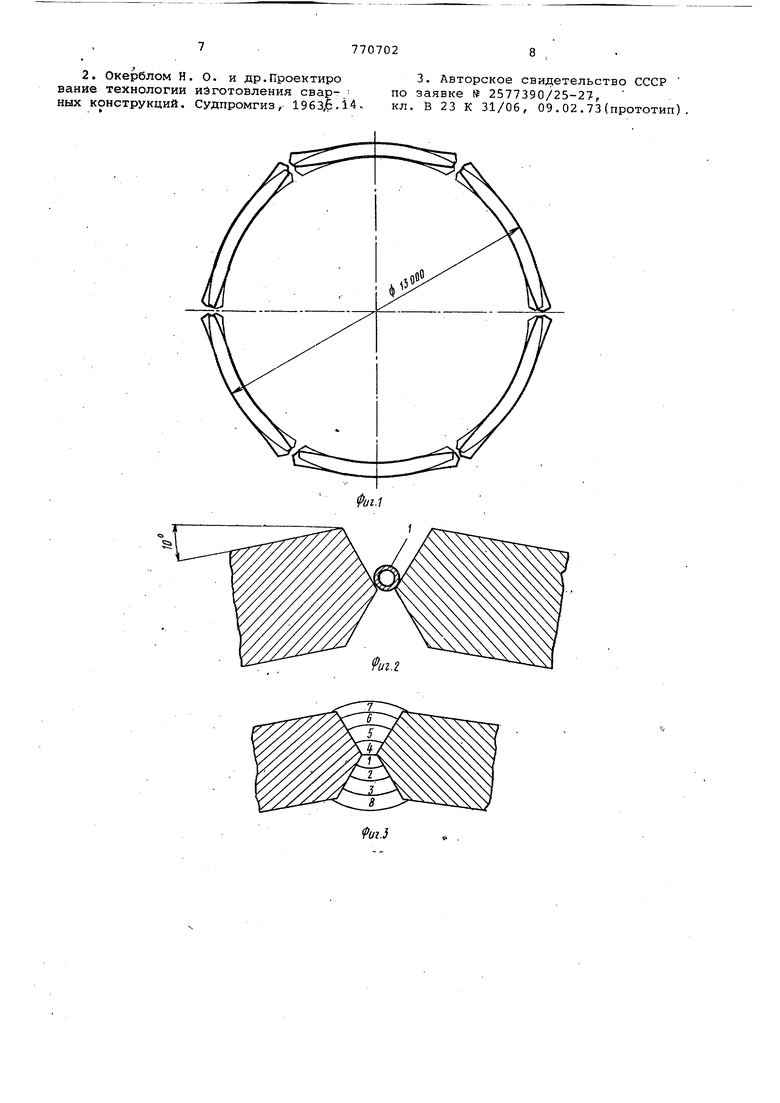

На фиг. 1 представлена схема профилограммы геометрической формы обечайки, собранной под сварку с изломами в стыках;на фиг. 2 - разделка стыка под сварку с установленным охлаждающим элементом; на фиг. 3 -ориентировочный порядок наложения слоев шв при наличии излома в стыке; на фиг. 4 - кинeтикa . нарастания угловыХ деформаций от наложения отдельны слоев шва.

П р«и м е р. Обечайку корпуса- реактора диаметром 13 м сваривают из шести, сегментов высотой .1/8 м и толщиной 34 мм, выполненных из листовой стали марки Х18Н9 вальцовкой с предварительной форзагибкой кромок. Изготовленные сегменты имеют изменения

геометрической формы, которые обусловливают наличие в собранной под сварку обечайке изломов в стыках до 10°. Отклонения геометрической формы обечайки в состоянии после сборки превышают допустимые.

Выправить сегменты до их сборки в обечайку невозможно. Отсюда вытекает задача - регулированием угловых деформаций в процессе сварки устранить изломы в стыках и обеспечить получение проектных размеров обечайки.

Свариваемые кромки имеют двухстороннюю симметричную разделку. Зазорв стыках устанавливают равным 5+1мм для обеспечения гарантированного провара.

Сварку осуществляют электродами марки 48А-2Т диаметром 4 мм на токе 120-140А, обеспечивающими аустенитноферритную структуру металла шва с содержанием cL-фазы в пределах 2-5%.

Обечайку собирают в специальных приспособлениях по черчению, выполненному по плазу, путем закрепления образующих ее сегментов. Приспособления обеспечивают возможность получения требуемого взаимного расположения свариваемых кромок и зазора в стыках, а также вертикальность образующих обечайки. Геометрические размеры обечайки контролируют по черчению и измерениями периметров рулеткой по верхней и нижней кромкам. Средний фактический диаметр обечайки определяют из ее периметра. Изломы в стыках измеряют специальным шаблоном Обечайку собирают с технологическим припуском по периметру, равным 30мм, на компенсацию поперечных укорочений сварных соединений(из расчета по 5 мм на стык).Величина технологического припуска принята по опыту сварки аналогичных конструкций.

Прихватки выполняют в сборочномприспособлении с вогнутой стороны стыков{в данном случае с внутренней стороны обечайки) на медных водоохлаждаемых. трубках, устанавливаемых с обратной(выпуклой)стороны. Интенсивное охлаждение обратной стороны прихваток подкладными элементами создает напряжения,способствующие снижению изломов в стыках. Для обеспече.ния равномерности поперечник укорочений и угловых деформаций по длине шва сначала накладывают прихватки по середине казвдого стыкд, затем обратноступенча;тым. способом от середины к краям через 400-500 мм накладывают другие прихватки. После прихватки обечайку освобождают от закреплений и контролируют ее геометрическую форму и размеры. Такой порядок выполнения прихваток и последуюа;ее освобождение обечайки от закреплений позволяет получить некоторое снижение изломов в стыках, выявившееся при проведеНИИ контроля формы и размеров обечайки после ее освобождения от закреплений.

Оставшийся излом в стыках, полученный в результате изменения геометрической формы сегментов, устраняют созданием большей угловой деформации стыков с их выпуклой стороны в процессе сварки.

Необходимые приращения угловых деформаций получены за счет охлаждения обратной стороны шва при выполнении первых слоев и применения определенного порядка наложения швов по сторонам разделки. В процессе сварки систематически производят контроль угловых деформаций и перемещений обечайки.

Проведенные предварительно опыты показывают, что при сварке стыковых соединений по зазору на интенсивно охлаждаемых съемных подкладных элементах кристаллизация металла начинается со стороны охла;кдающего эле- , мента, т.е. с обратной стороны шва. За счет этого создается усадочная сила, которая обеспечивает изгиб стыка в сторону охлаждающего элемента.

Используя это явление, сварку , первых слоев производят с вогнутой стороны стыков на медных водоохлаждаемых трубках диаметром 8-12 мм, устанавливаемых в разделке с обратной (выпуклой) стороны(см.фиг.2).Возникающие при этом угловые деформации уменьшают имевшийся после сборки излом стыков(см.фиг.4).

Дальнейшее снижение первоначальных изломов получено за счет применения рациональной последовательности налохсения швов по сторонам разделки. Известно,что нарастание угловых деформаций от отдельных слоев шва при многослойной сварке связано определенной зависимостью с толщиной ранее выполненного шва - при выполнении первых слоев угловые деформации незначительны, затем они возрастают и достигают, максимума, после чего уменьшаются(по достижении определенной жесткости сварного соединения) . Этот характер нарастания угловых деформаций также использован для устранения изломов в стыках.

Второй и несколько последующих слоев шва(до достижения определенной суммарной толщины наплавленного, металла) выполняют также с вогнутой стороны стыков .Возникающие пр;и этсЗм угловые деформации увеличивают излом стыков,однако скорость нарастания излома от отдельных слоев сравнительно небольшая вследствие практически равномерного прогрева ранее выполненного шва по его толщине.

По достижении определенной толщины наплавленного металла, когда значительно увеличивается скорость нарастания угловых деформаций, нало

жение последующих слоев шва производят с выпуклой стороны стыков. Возникающие при этом угловые деформации устраняют или снижают до допустимой величины общий излом стыков. Дальнейший порядок наложения слоев шва по сторонам разделки определяют по результатам контроля излома в стыках и фактической геометрической формы обечайки.

На фиг. 4 показана кинетика нара0стания угловых деформаций одного из стыков обечайки, имевшего недопустимый излом в состоянии после сборки, от отдельньох слоев шва в зависимости от порядка их наложения по сторонам 5 разделки.

Для обеспечения равномерности угловых деформаций и поперечных укорочений по длине свйрных соединений сварку всех слоев производят обратно0 ступенчатым способом.

Из приведенной кинетики нарастания угловых деформаций видно, что применен.ный способ сварки стыков обечайки обеспечивает возможность сних ения изломов в стыках и позволяет иск25лючить последующую обработку изделия.

В результате сварки конструкции данным способом обеспечивают устранение изломов в стыках и получают проектные размеры и форму обечайки.

3D

Формула изобретения

1.Способ изготовления крупногабаритных конструкций, преимущественно

оболочковых, при котором элементы конструкции собирают с заданным зазором в приспособлении, выполняют прихваточные швы и осуществляют многослойную сварку, порядок наложения слоев которой определяют по результатам контроля угловых деформаций, отличающийся тем, что, с целью получения заданной геометрии конструкции без последукадей дополнительной обработки,прихваточные. швы вьшолняют с вогнутой стороны стыков с одновременным охлаждением соединений с выпуклой стороны, освобождают собранную конструкцию из приспособления и осуществляют сварку, при этом первые слои выполняют с вогнутой стороны стыков.

2.Способ по п.1, отличающийся тем, что прихваточные швы

выполняют обратно-ступенчатым методом от середины ккраям.

3.Способ попп. 1и2,отличающийся тем,: что сварку каждого слоя осуществляют обратно-ступенчатЕлм методом.

Источники информации, Jпpинятыe во внимание при экспертизе,

1. Винокуров В. А, Сварочные деформации и напряжения, М., Машиностроение, 196Р, с. 204-205.

2. Окерблом И.О. и др.Проектиро вание технологии изготовления свар- ных конструкций. Судпромгиз, 1963j6.i4

3. Авторское свидетельство СССР по заявке № 2577390/25-27, кл. В 23 К 31/06, 09.02.73(прототип)

2i г - гS7

,Слои шва

игЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки и сварки крупногабаритных конструкций | 1978 |

|

SU733928A1 |

| Способ изготовления крупногабаритных конструкций | 1986 |

|

SU1428555A2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ СВАРКИ ТОЛСТОСТЕННЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2278008C2 |

| СПОСОБ СБОРКИ СВАРНЫХ КРУПНОГАБАРИТНЫХ ТОЛСТОЛИСТОВЫХ ОРТОТРОПНЫХ ПЛИТ ИЗ УГЛЕРОДИСТЫХ, НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД АВТОМАТИЧЕСКУЮ СВАРКУ | 2003 |

|

RU2254974C2 |

| Способ изготовления рамы строительно-дорожных машин | 2023 |

|

RU2834097C1 |

| Способ изготовления образцов с трещиноподобными дефектами в сварном шве | 1991 |

|

SU1821318A1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

Авторы

Даты

1980-10-15—Публикация

1978-12-20—Подача