со

со

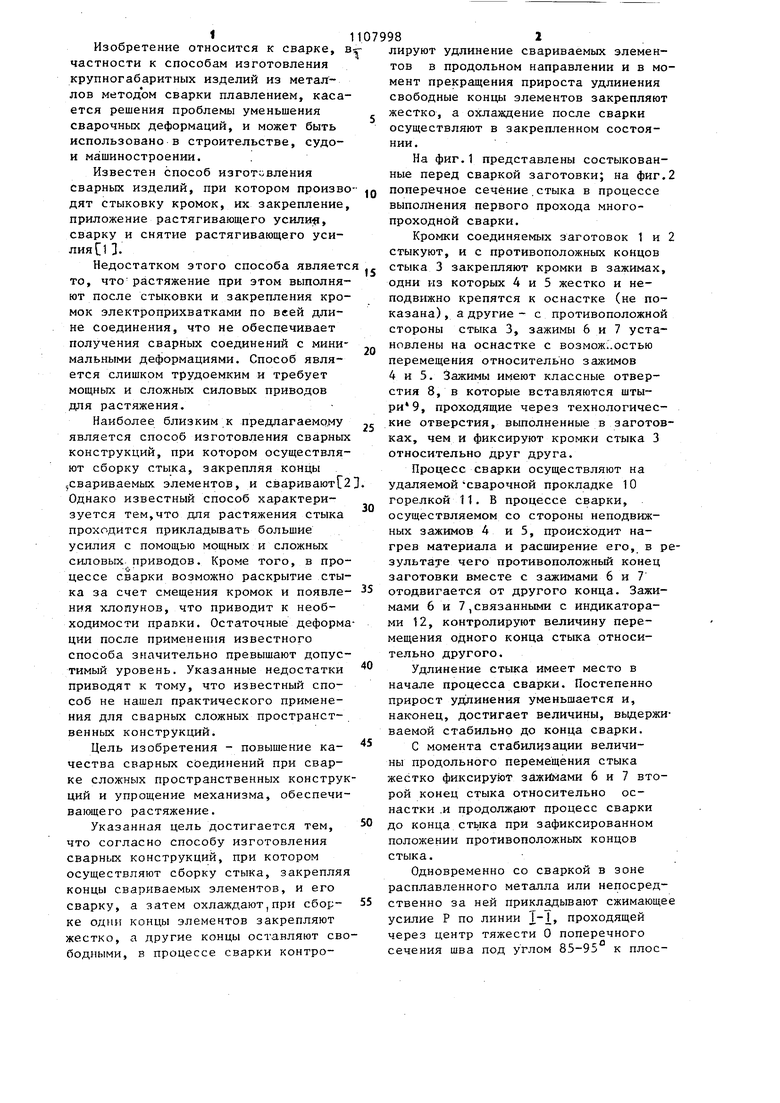

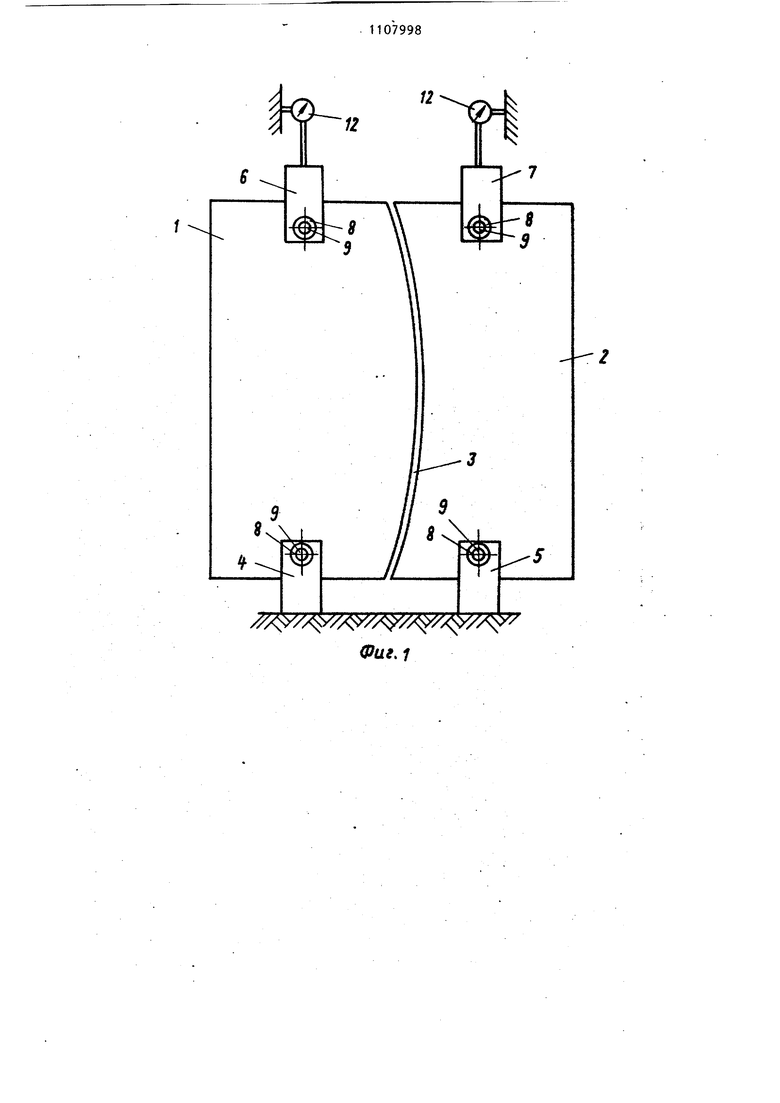

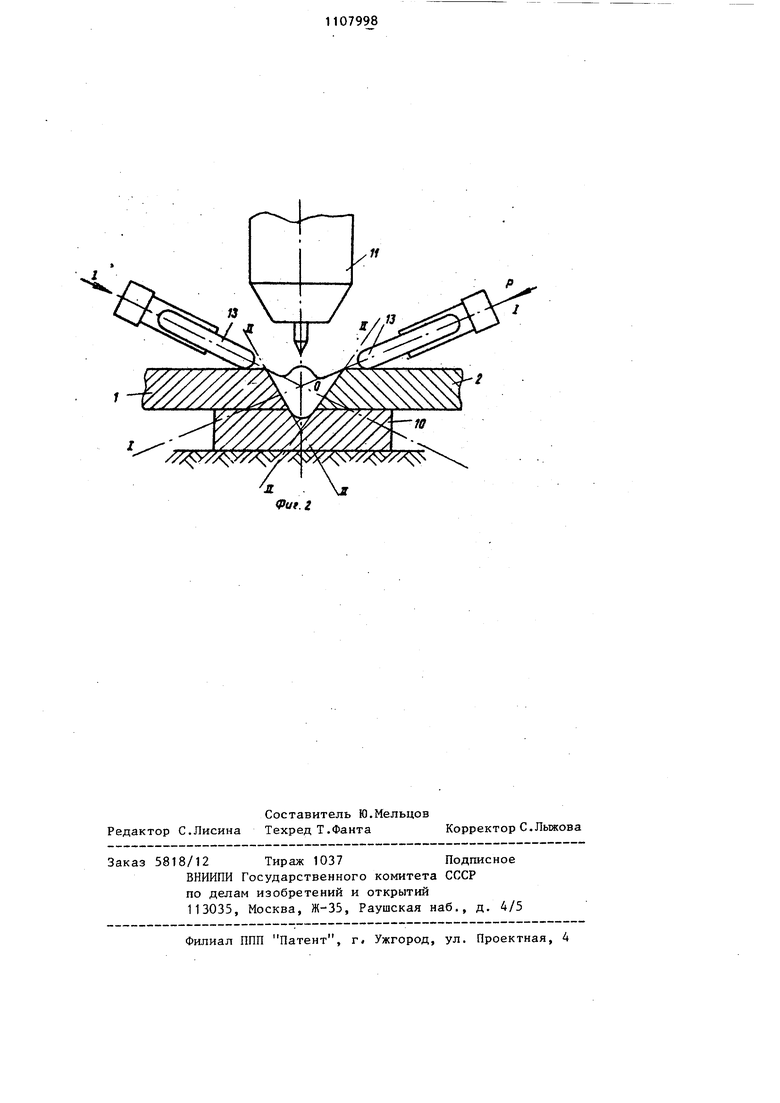

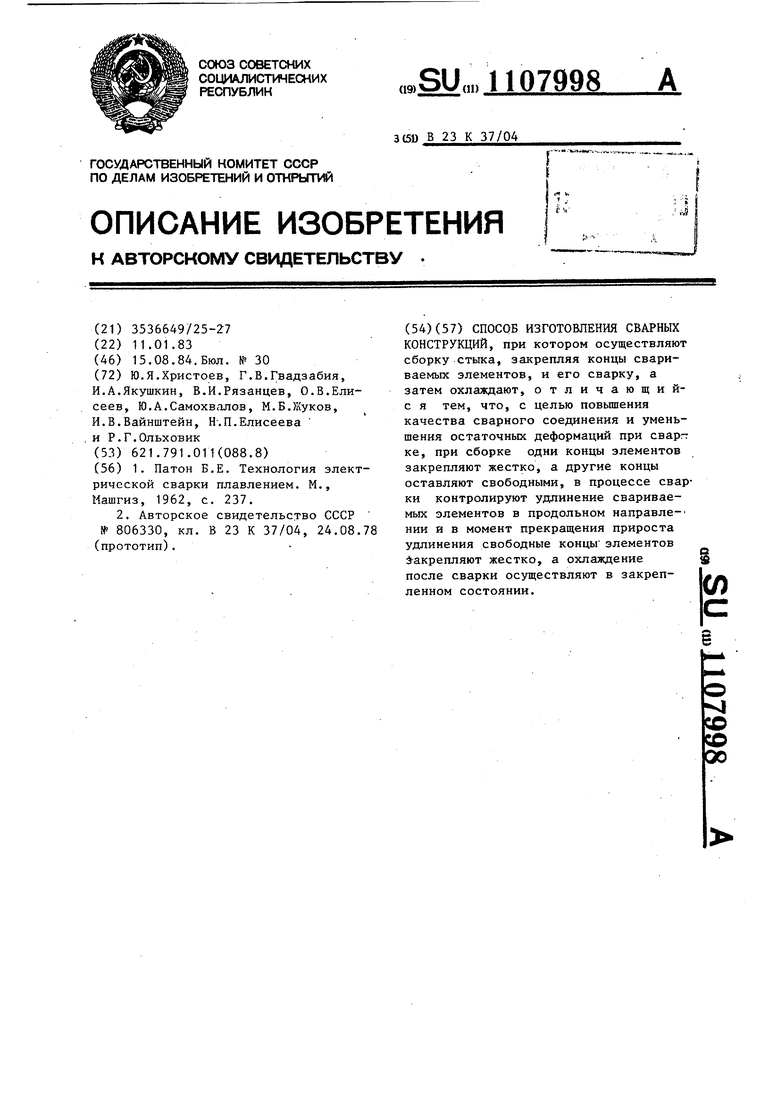

00 Изобретение относится к сварке, частности к способам изготовления крупногабаритных изделий из металлов методом сварки плавлением, каса ется решения проблемы уменьшения сварочньк деформаций, и может быть использовано в строительстве, судои машиностроении. Известен способ изготовления сварных изделий, при котором произв дят стыковку кромок, их закрепление приложение растягивающего усили з, сварку и снятие растягивающего усилияС1 . Недостатком этого способа являет то, ЧТОрастяжение при этом выполня ют после стыковки и закрепления кро мок электроприхватками по всей длине соединения, что не обеспечивает получения сварных соединений с мини мальными деформациями. Способ является слишком трудоемким и требует мощных и сложных силовых приводов для растяжения. Наиболее близким к предлагаемому является способ изготовления сварны конструкций, при котором осуществля ют сборку стыка, закрепляя концы (Свариваемых элементов, и свариваютГ Однако известный способ характеризуется тем,что для растяжения стыка проходится прикладывать большие усилия с помощью мощных и сложных силовых приводов. Кроме того, в про цессе сварки возможно раскрытие сты ка за счет смещения кромок и появле ния хлопунов, что приводит к необходимости правки. Остаточные деформ дни после применения известного способа значительно превышают допус тимый уровень. Указанные недостатки приводят к тому, что известный способ не нашел практического применения для сварных сложных пространственных конструкций. Цель изобретения - повышение качества сварных соединений при сварке сложных пространственных констру ций и упрощение механизма, обеспечи вающего растяжение. Указанная цель достигается тем, что согласно способу изготовления сварных конструкций, при котором осуществляют сборку стыка, закрепля концы свариваемых элементов, и его сварку, а затем охлаждают,при сборке одни концы элементов закрепляют жестко, а другие концы оставляют св бодными, в процессе сварки контро98лируют удлинение свариваемых элементов в продольном направлении и в момент прекращения прироста удлинения свободные концы элементов закрепляют жестко, а охлаждение после сварки осуществляют в закрепленном состоянии . На фиг.1 представлены состыкованные перед сваркой заготовки; на фиг.2 поперечное сечение стыка в процессе выполнения первого прохода многопроходной сварки. Кромки соединяемых заготовок 1 и 2 стыкуют, и с противоположных концов стыка 3 закрепляют кромки в зажимах, одни из которых 4 и 5 жестко и неподвижно крепятся к оснастке (не показана) , а другие - с противоположной стороны стыка 3, зажимы 6 и 7 установлены на оснастке с возмож..остью перемещения относительно зажимов 4 и 5. Зажимы имеют классные отверстия 8, в которые вставляются штыри 9, проходящие через технологические отверстия, вьтолненные в заготовках, чем и фиксируют кромки стыка 3 относительно друг друга. Процесс сварки осуществляют на удаляемойсварочной прокладке 10 горелкой 11. В процессе сварки, осуществляемом со стороны неподвижных зажимов 4 и 5, происходит нагрев материала и расширение его, в результате чего противоположный конец заготовки вместе с зажимами 6 и 7 отодвигается от другого конца. Зажимами 6 и 7,связанными с индикаторами 12, контролируют величину перемещения одного конца стыка относительно другого. Удлинение стыка имеет место в начале процесса сварки. Постепенно прирост удпинения уменьшается и, наконец, достигает величины, выдерживаемой стабильно до конца сварки. С момента стабилизации величины продольного перемещения стыка жестко фиксируют зажимами 6 и 7 второй конец стыка относительно оснастки .и продолжают процесс сварки до конца стьгка при зафиксированном положении противоположных концов стыка. Одновременно со сваркой в зоне расплавленного металла или непосредственно за ней прикладывают сжимающее усилие Р по линии Т-Т, проходящей через центр тяжести О поперечного сечения шва под углом 85-95 к плоскостям сплавления противоположных кромок, положение которых определяется экспериментально. Это усилие приложено с помощью роликов 13, устанавливаемых в соответствии с вышеприведенными условиями,, но вместо роликов могут быть использованы и другие устройства, например последовательно включаемые в действие прижимы и т.п.

По окончании процесса сварки не снимают усилия зажимов и в положении фиксиро1ванного полученного стабильного удлинения охлаждают изделие до комнатной температуры. В этом состоя НИИ стык стремится укротиться, а наличие фиксированного положения зажимов приводит к тому, что шов расТЯГИ вают.

Все деформации при сварке ийделий связаны с процессами расширения при нагревании и укорочении при осты/ вании. Изменяя величину укорочения, можно уменьшить остаточные деформации. Для изменения усадочной силы существуют разливочные способы. Наиболее эффективным путем уменьшения усадочной силы при сварке является уменьшение зоны пластических деформаций .

Эксперименты по сварке образцов и замеры остаточных деформаций показывают, что эффект снижения пластической деформации укорочения максимален при растяжении вдоль оси сварного шва и поперечном обжатии в плоскости, перпендикулярной стыку.

С учетом основных положений механики Твердого тела, точка приложени усадочной силы в любом сварном шве находится в центре тяжести сечения сварного соединения, поэтому все мероприятия, связанные с уменьшением усадочной силы, необходимо связывать с точкой ее приложения.

Применение фиксации конца стыка в момент стабилизации его перемещения обеспечиваеа растяжение вдоль оси шва, а применение прижимных роликов, расположенных под строго заданным углом к плоскости заготовок, обеспечивает приложение усилия вдоль линии, проходящей через центр тяжести поперечного сечения шва под углом 90+5° к плоскости сплавления противоположной кромки.

Сочетание зтих двух действий обеспечивает мдксимальный эффект снижения пластической деформации и

соответственно получение крупногабаритных изделий практически без остаточных деформаций.

Для достижения максимального и

стабильного эффекта при сварке издеий из разных сплавов и при разной толщине заготовок результируют усилие прижатия роликов, угол их наклона и расстояние от места их касания

с заготовками до оси стыка.

Установлено, что если применять только растяжение вдоль шва без наложения усилия поперек стыка в зоне сварки или только приложение усилия

поперек стыка, то при этом не достигается необходимая степень пластической деформации для получения сварных изделий без остаточных деформаций. Пример. Изготавливают изделие конусной формы из четырех заготовок с максимальным размером ЗОООх х2000 мм каждая, толщиной в месте стыка 6 мм. Каждая заготовка имеет до сварки продольный и поперечный

набор вафельной формы. Материал заготовок - алюминиевый сплав АМГ-6.

В заготовках 1 и 2 сверлят по разметке контрольно-фиксирующее отверстие по концам стыка. Устанавяивают заготовку 1 в приспособление для сборки механической обработки и сварки 2,фиксацию ее проводят штырями, установленными в отверстия 8 неподвижного 4 и подвижного 6 прижимов.

Растянув заготовку, проводят

фрезерование торца стыка по программе.и снимают заготовку 1. Повторяют фрезерование для заготовки 2. Затем собирают и стыкуют заготовки, фиксируют их штырями в отверстиях неподвижных 4 и 3 и подвижных прижимов 6 и 7.

После начала сварки первого прохода заготовки 1 и 2 начинают расширяться за счет нагрева. Наличие легко подвижных фактов 6 и 7 обеспечивает свободное удлинение одного конца заготовок в процессе сварки. Контроль за удлинением проводят по

индикаторам 12. По мере выполнения сварного шва темп перемещения конца стыка заготовок уменьшается и,наконец, стабилизируется.

Величина удлинения для швов длиной до 2000 мм составляет 3 мм и стабилизируется после сварки 20-25% длины шва. В момент стабилизации перемещение жестко фиксируется подвижными зажимами 6 и 7. Сам процесс сварки проводят с использованием специальной сварочной головки, имеющей по бокам прижимные ролики 13, с раздельным приводом усиления на каждый ролик. Точки контакта роликов и рабочий конец вольфрамового электрода находится на одной прямойj перпендикулярной оси стыка. Процесс сварки проводят по програм ме в два прохода: первый без присадки, второй с присадкой. Первый проход выполняют на постоян ном токе прямой полярности в среде гелия. Источник питания - ВСВУ-315. Скорость сварки первого прохода 15 м/ч, сварочный ток - 170А, дуговой промежуток - 0,25 мм, расход гелия - 20 л/мин. Угол заточки итриро ванного вольфрамового электрода 45°. При таких режимах сварки первого прохода плоскость сплавления располагается, по данным 36 измерений по шлифам, в среднем под углом 59° к горизонтальной плоскости. Поэтому ролики устанавливают под углом 31° к горизонтальной плоскости, а точку касания роликов с заготовкой располагают на расстоянии 8,5 мм от оси стыка, что обеспечивает прохождение усилия от роликов через центр тяжести поперечного сечения шва под углом 90° к плоскости сплавления. Усилие, прикладываемое к роликам. выбирают экспериментально для получения наибольшего эффекта, .выявляемого в виде изменения мениска на поверх ности шва первого прохода. При сварке первого прохода без присадки образуется вогнутый мениск, на поверхност второго при определении усилия прикла дываемым роликам появляется выпуклый мениск. Это характеризует, что усилие прикладываемое вдоль линии, проходящей через центр тяжести поперечного сечения щва, вполне достаточно и обес печивает получение качественньк сварных соединений. Величину выпуклости мениска выбирают в пределах 0,15-0,3 от толщины наплавленного металла. Усилие прижатия каждого ролика равно 98даН. Усилие регулируется величиной груза рычажного механизма и плеча его приложения. При втором проходе с присадочной проволокой Св-АМР-бЗ плоскость сплавления располагается под углом 52и соответственно ролики устанавливают под углом горизонтальной плоскости. После сварки каждого прохода и каждого шва изделие вьщерживают в фиксированном положении в течение 30 мин до полного остывания. В результате растяжения при охлаждении ликвидируют деформации, приводящие к поводкам. После сварки замыкающего шва изделие расфиксируют и снимают из приспособления. При применении предлагаемого способа корсетиость конусного изделия с образующей 3 м находится на уровне 0,15-0,35 мм, т.е. в пределах допустимого. При сварке по известному способу корсетность на таком же изделии равна 4,f-9,5 мм, т.е. на порядок больше. При такой корсетности необходима трудоемкая правка после сварки. Применение предпагаемого способа изготовления крупногабаритных изделий обеспечивает повышение качества сварных соединений при многопроходной сварке за счет применения наиболее эффективной, с точки зрения механики твердого тела, схемы пластической деформации; отсутствие необходимости в применении специальных, сложных силовых механизмов для растяжения заготовок, так как фиксация прово днтся в момент стабилизации перемещения стыка вручную, а также снижение трудоемкости изготовления за счет полного отсутствия операций правки после сварки, приблизительно на 20%.

///:: // / // // / // Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296657C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2279955C1 |

| Способ обработки сварных соединений | 1978 |

|

SU732104A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЦЕНТРИРОВАНИЯ СВАРИВАЕМЫХ ТОРЦОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393947C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ, при котором осуществляют сборку стьжа, закрепляя концы свариваемых элементов, и его сварку, а затем охлаждают, отличающийс я тем, что, с целью повьшения качества сварного соединения и уменьшения остаточных деформаций при сваргг ке, при сборке одни концы элементов закрепляют жестко, а другие концы оставляют свободными, в процессе сварки контролируют удлинение свариваемых элементов в продольном направлеНИИ и в момент прекращения прироста удлинения свободные концы элементов § S-акрепляют жестко, а охлаждение после сварки осуществляют в закрепСП ленном состоянии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патон Б.Е | |||

| Технология электрической сварки плавлением | |||

| М., Машгиз, 1962, с | |||

| Прибор для корчевания пней | 1921 |

|

SU237A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления полотнищ | 1978 |

|

SU806330A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-15—Публикация

1983-01-11—Подача