(54) СПОСОБ ВЫСОКОЧАСТОТНОЙ СТЬЖОВОЙ СВАРКИ 12

Изобретение относится к обработке металлов давлением и сварке, BI частности к Способам сварки с нагревом кромок токами высокой, частоты, и может применение в металлургии, машиностроении, автомобилестроении, и других областях промышленности.

Известен способ высокочастотной стыковой сварки, при котором по кромкам свариваемых заготовок пропускают ток высокой частоты во взаимно противоположных направлениях. Из-за проявления эффекта близости достигается интенсификация нагрева кромок и сужение зоны их разогрева {.

Достигнуть равномерности нагрева кромок по всей длине и в особеннос.ти концевых участков при. этом способе сварки не удается. После осадки кромок качество сварного соединения концевых участков как правило низкое.

Наиболее близким к изобретению способ высокочастотной стыковой сварки, включающий нагрев кромок протекаювщм по ним в противоположных направлениях током высокой частоты,при котором сводят концевые участки кромок до соприкосновения и последующую осадку 2,

Недостаток этого способа заключается в неравномерности разогрева кромок от замкнутого концевого их участка до разомкнутого. Результатом этого является низкое качество сварного соединения предварительно разомкнутого концевого участка заготовки. Применение последующего оплавления кромок приводит к увеличению общего

10 времени сварки, т.е. к снижению производительности этого процесса.

Цель изобретения - повышение про изводительности процесса и повышение

15 качества сварного соединения за счет выравнивания сварного соединения за счет выравнивания нагрева по всей длине кромок.

Поставленная цель достигается тем,

20 что в способе высокочастотной стыковой сварки, включающем нагрев кромок протекающим по ним в противоположных направлениях током высокой частоты, при котором сводят концевые участки

25 кромок до соприкосновения, и последующую осадку, в процессе нагрева производят поочередное сведение и разведение концевых участков кромок за счет поворотных колебаний, сообща30емых заготовке..

В момент сведения одного из концевых участков кромок заготовки максимальная плотность внутренних источников тепла достигается на этом участке и монотонно уменьшается вдоль кромок до их разведенного участка.Среднее значение плотности внутренних источни ков тепла за цикл колебаний выравнива ётся в результате наложения двух неравномерных распределений ее, свойственных поочередному сведению одного и другого концевых участков, Постоянст во температуры нагрева кромок по всей их длине обеспечивает постоянство качества сварного соединения nocjje осад ки кромок заготовки.

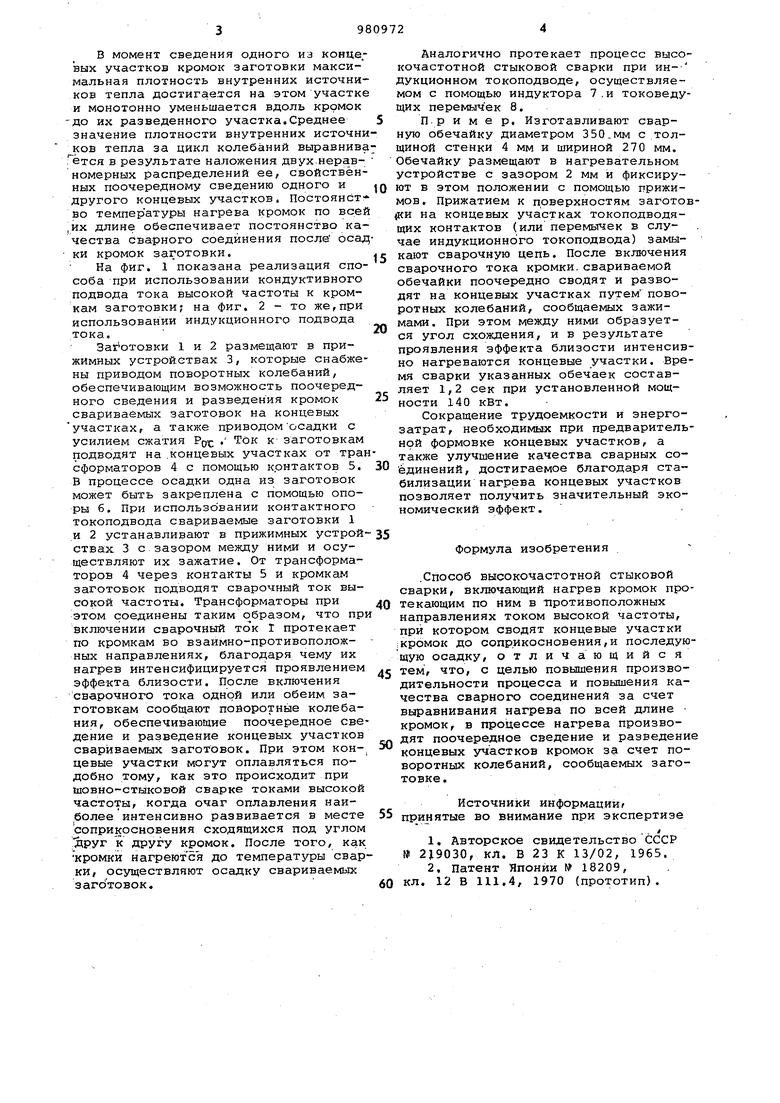

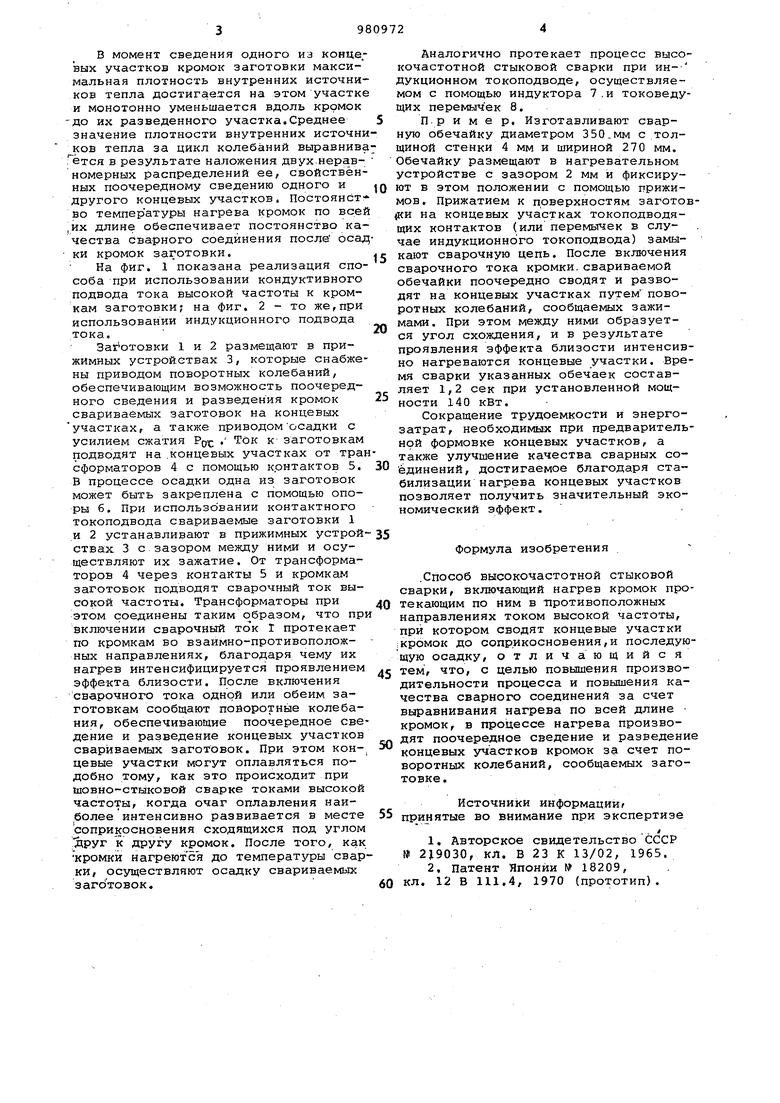

На фиг. 1 показана реализация способа при использовании кондуктивного подвода тока высокой частоты к кромкам заготовки; на фиг. 2 - то же,при использовании индукционного подвода тока.

Заготовки 1 и 2 размещают в прижимных устройствах 3, которые снабжены приводом поворотных колебаний, обеспечивающим возможность поочередного сведения и разведения кромок свариваемых заготовок на концевых участках, а также приводомосадки с усилием сжатия Рр . Ток к- заготовкам подводят на .концевых участках от трав сформаторОБ 4 с помощью контактов 5. В процессе осадки одна из заготовок может быть закреплена с помощью опоры 6. При использовании контактного токоподвода свариваемые заготовки 1 и 2 устанавливают в прижимных устройствах 3 с зазором между ними и осуществляют их зажатие. От трансформаторов 4 через контакты 5 и кромкам заготовок подводят сварочный ток высокой частоты. Трансформаторы при этом соединены таким о бразом, что при включении сварочный ток I протекает по кромкам во взаимно-противоположных Направлениях, благодаря чему их нагрев интенсифицируется проявлением эффекта близости. После включения сварочного тока одной или обеим заготовкам сообщают поборотные колебания, обеспечивающие поочередное свеение и разведение концевых участков свариваемых заготовок. При этом кон-, цевые участки могут оплавляться подобно тому, как это происходит при ИОВНО-СТЫКОВОЙ сварке токами высокой частоты, когда очаг оплавления наи.более интенсивно развивается в месте соприкосновения сходящихся под углом друг к другу кромок. После того, как кромки нагреются до температуры сварки, осуществляют осадку свариваемых загбтовок.

Аналогично протекает процесс высокочастотной стыковой сварки при ий-дукционном токоподводе, осуществляемом с помощью индуктора 7.и токоведущих перемычек 8.

П.р и м е р. Изготавливают сварную обечайку диаметром ЗЗО.мм с толщиной стенки 4 мм и шириной 270 мм. Обечайку размещают в нагревательном устройстве с зазором 2 мм и фиксируют в этом положении с помощью прижимов. Прижатием к поверхностям загото(Ки на концевых участках токоподводящих контактов (или перемычек в случае индукционного токоподвода) замыкают сварочную цепь. После включения сварочного тока кромки.свариваемой обечайки поочередно сводят и разводят на концевых участках путем поворотных колебаний, сообщаемых зажимами. При этом между ними образуется угол схождения, и в результате проявления эффекта близости интенсивно нагреваются концевые участки. Время сварки указанных обечаек составляет 1,2 сек при установленной мощности 140 кВт.

Сокращение трудоемкости и энергозатрат, необходимых при предварительной формовке концевых участков, а также улучшение качества сварных соединений, достигаемое благодаря стабилизации нагрева концевых участков позволяет получить значительный экономический эффект.

Формула изобретения

.Способ высокочастотной стыковой сварки, включающий нагрев кромок протекающим по ним в противоположных направлениях током высокой частоты, при котором сводят концевые участки ;кромок до соприкосновения,и последующую осадку, отличающийся тем, что, с целью повышения производительности процесса и повышения качества сварного соединений за счет выравнивания нагрева по всей длине кромок, в процессе нагрева производят поочередное сведение и разведени концевых участков кромок з счет поворотных колебаний, сообщаемых заготовке.

Источники информацииf принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 2J9030, кл. В 23 К 13/02, 1965.

2.Патент Японии № 18209,

кл. 12 В 111.4, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса высокочастотной сварки и устройство для его осуществления | 1979 |

|

SU863248A1 |

| Способ изготовления прямошовных труб | 1978 |

|

SU774856A1 |

| Способ изготовления труб | 1971 |

|

SU442632A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРОФИЛЕЙ ТИПА ПОВЕРХНОСТЬ - РЕБРО | 1996 |

|

RU2105647C1 |

| Способ изготовления сварных полотнищ | 1975 |

|

SU546450A1 |

| Способ изготовления деталей кольцевой формы | 1989 |

|

SU1692787A1 |

| "Способ высокочастотной сварки полос внахлестку и установка для его осуществления | 1977 |

|

SU740441A1 |

| Способ контактной стыковой сварки | 1972 |

|

SU495174A1 |

| Способ наложения сварной оболочки на электрический кабель | 1985 |

|

SU1300573A1 |

Авторы

Даты

1982-12-15—Публикация

1980-05-26—Подача