(54) СОСТАВ ЭЛЕКТРОДНОГО покштя

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU863269A1 |

| Состав электродного покрытия | 1979 |

|

SU841873A1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| Состав электродного покрытия | 1989 |

|

SU1748980A1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| Шихта порошковой проволоки | 1980 |

|

SU912455A1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| Состав электродного покрытия | 1980 |

|

SU937120A1 |

| Электродное покрытие для сварки низкоуглеродистых и низколегированных сталей | 1990 |

|

SU1759588A1 |

| Сварочный электрод | 1989 |

|

SU1648702A1 |

Изобретение относится к области сварки, а именно к сварочным материалам, в частности к составу электродного покрытия, п|жменяемого преимущественно для сварки малоуглеродистой и низколегировагашх сталей. Извертен состап электродного покрытия ti содержащий следующие компоненты, вес.%: Мрамор30-42 Плавиковый шпат32-42 Рутил3-5 Ферромарганец2-4 Ферротнтан1-3 Феррониобий3-6 Алюминий0,5-2 Натрий0,5-2 Сода кальцинированная1-3БентонитОстальное Однако указанное электродное покрытие не обеспечивает достаточной пластичности металла щва. Наиболее близким по технической сущност к предлагаемому является электродное по|Крытие содержащее следз щие комло11е ггы, вес.%; Плавиковый ишат15-25 Двуокись титана 2-10 Ферромарганец3-10 Ферросилишй3-10 Ферротитаи1 -3 Двуокись кре)иния1-3 Сода кальцинированиая I - 4 Окись лаитана2-5 Алюминиевый порощок 1 3 Железный порошок20 40 МраморОстальное Электроды с данным покрытием технологиЧ ны в изготовлении, отличаются хорои1нми сва рочно-технологическими свойствами, позволяют прт1эводить сварку на переменном токе |2. Однако известные электроды имеют повышенное содержание водорода в металле шва 7-9 г/см, склонны к порообразованию при сварке иа повышенном напряженин дуги (длиниая дуга). Указанные недостатки создают опасность о азования кристаллизационных трещии и гаэр J вых пор в металле, что ведет к образованию 1пефектов в сварочном шве и снижает эксплу атащоиную надежность металлоконструкций. Особую опасность указанные недостатки пред ставляют при сварке металлоконструкций на монтажных шюшадках в низких смен температур, Повышенное содержание водорода создает акже опасность хрупкого разрушения металлоконструкций. Цель изобретения - снижение склонности металла шва к образованию пор. Поставленная цель достигается тем, что состав электродного покрытия дополнительно содержит по крайней мере один оксифторид редкоземельного металла, а в качестве компонента, содержащего двуокись титана ильме нитовый концентрат, при следующем соотношении кстпоиентов, вес.%: Плавиковый шпат10-20 Ильменитовый концентрат2-7 Ферромарганец2-8 Ферросилиш1й3-10 Ферротитан1-3 Алюминий1-3 Железный порсмиок10-40 Сода кальцинированная 1-4

4,074

MgF,

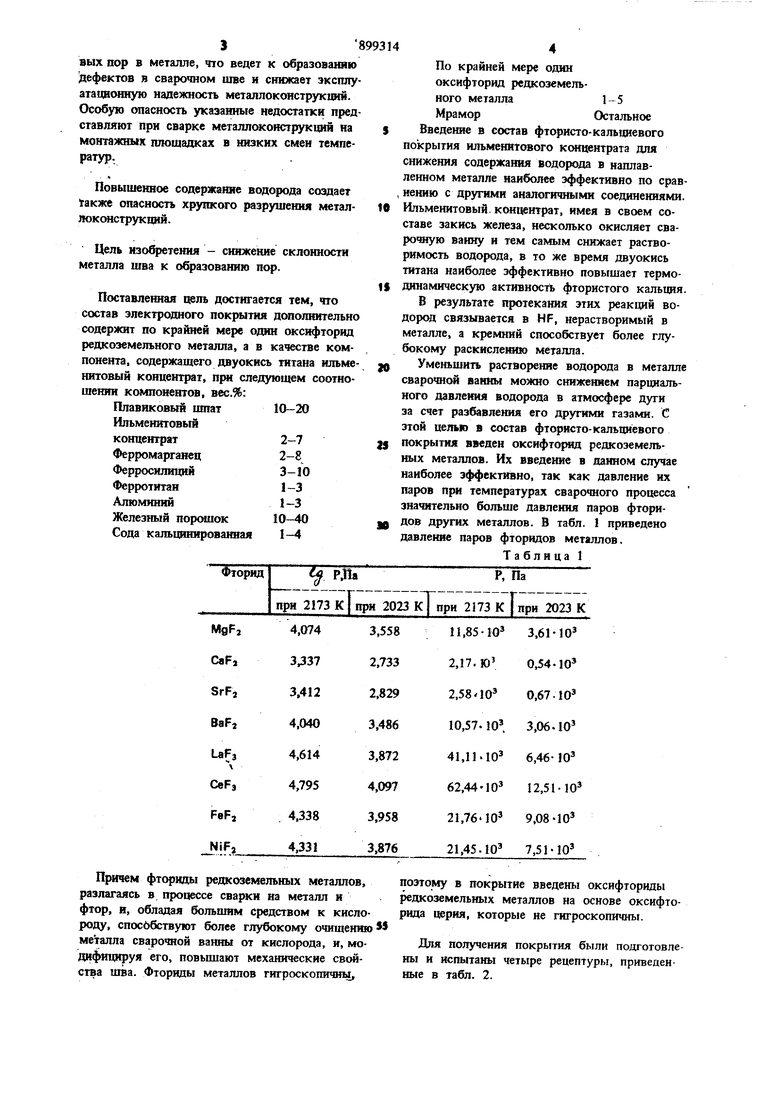

Причем фториды редкоземельных металлов, разлагаясь в. процессе сварки иа металл и фтор, и, обладая большим средством к кислороду, спосббствуют более глубокому очищению металла сварочной вашпл от кислорода, и, модифицируя его, повьппают механические свойства шва. Фториды металлов гигроскопичны.

11,85-10 3.61-10

3,558

поэтому в покрытие введены оксифториды редкоземельных металлов на основе оксифторида церия, которые не гигроскопичны.

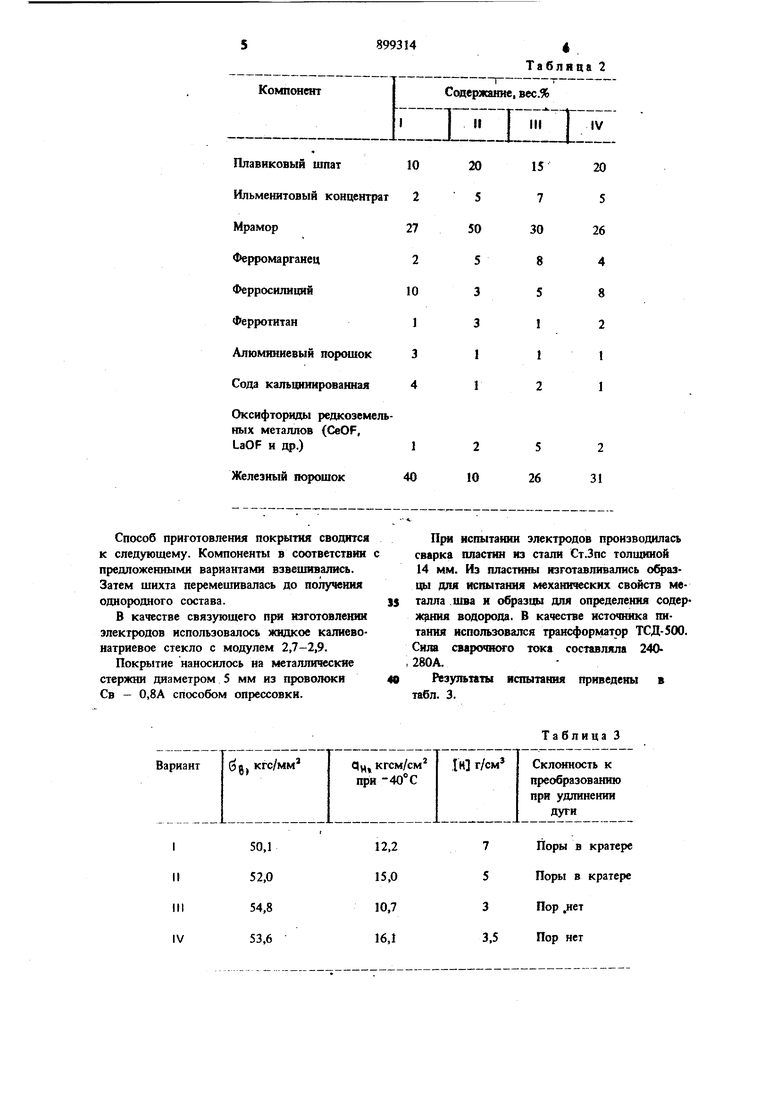

Для получения покрытия были подготовлены и испытаны четыре рецептуры, приведенные в табл. 2. По крайней мере один оксифторид редкоземельного металла1-5 Мрамор Остальное Введение в состав фтористо-кальциевого покрытия ильменитового ксмщеитрата для снижения содержания водорода в наплавленном металле наиболее эффективно по сравнению с другими аналогичными соединениями. Ильменитовый. концентрат, имея в своем составе закись железа, несколько окисляет сварочную ванну и тем самым снижает растворимость водорода, в то же время двуокись титана наиболее эффективно повышает термодинамическую активность фтористого кальция. В результате протекания этих реакций водород связывается в HF, нерастворимый в металле, а кремний способствует более глубокому раскислеюоо металла. Уменьшить растворение водорода в металле сварочной ваины можно снижением парциального давления водорода в атмосфере дуги за счет разбавления его другими газами. С этой целью в состав фтористо-калышевого покрытия введен оксифторид редаоземельных металлов. Их введение в данном случае наиболее эффективно, так как давление их паров при температурах сварочного процесса значительно больше давлеиия паров фторидов других металлов. В табл. 1 приведено давлеиие паров фторидов металлов. Таблица 1

Компонент

10

2

Способ приготовления покрытия сводатся к следующему. Компоненты в соответствии предложенными вариантами взвешивались. Затем шихта перемешивалась до получения однородного состава.

В качестве связуюшего при изготовлении электродов использовалось жидкое калиевонатриевое стекло с модулем 2,7-2,9.

Покрытие наносилось на металлические стержни диаметром 5 мм из проволоки

Св - 0,8А способом опрессовки.

Таблица 2 Содержание, вес.%

1 И Г III Т IV

20 5

15 7

20 5

27 2

50 5 3 3 1 1

30 8 5 1 1 2

26 4 8 2 1 1

10 I 3 4

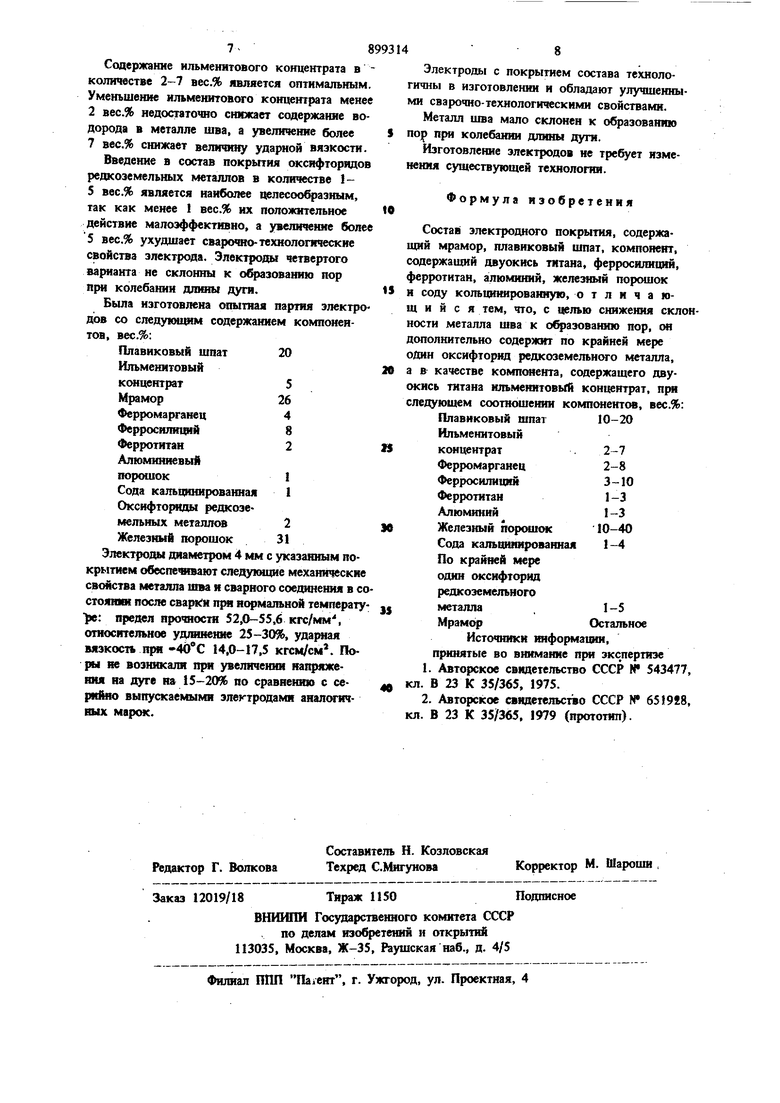

При испытании электродов производилась сварка пластин из стали Ст.3пс толщиной 14 мм. Из пластины изготавливались образцы для испытания механических свойств металла шва и образф для определеиия содержршя водорода. В качестве источника питания использовался трансформатор ТСД-500. Сила сварочното тока составляла 240, 280А.

Результаты испытания приведены в табл. 3.

Таблица 3

Содержание ильменитового концентрата в количестве 2-7 вес.% является оптимальным. Уменьшение ильмеиитового концентрата менее 2 вес.% недостаточно снижает содержание водорода в металле шва. а увеличение более 7 вес.% снижает величину ударной вязкости. Введение в состав покрытия оксифторидов редкоземельных металлов в количестве 15 вес.% является наиболее целесообразным, так как менее 1 вес.% их положительное действие мапозффективио, а увеличение более 5 вес.% ухудшает сварочно-технологические свойства злектрода. Электроды четвертого варианта не склонны к оС зованию пор при колебании длины дуги.

Была изготовлена опытная партия электро дов со следукнщш содержанием компонентов, вес.%:

Плавиковый шпат20

Ильменитовый

ксжцентрат5

Мрамор26

Ферромарганец4

Ферросилиций8

Ферротитан2

Алюмнниевый

порошок1

Сода кальцинированная I

Оксифто{я(ды редкоземельиых металлов2

Железный порошок31

Электроды диаметром 4 мм с указанным покрытием обеспефгаают следукицие механические свойства металла шва и свариого соединеюш в состоятш после сварк;и пря нормальной температуре: предел прочности 52,0-55,6 кгс/мм, относительное удлинение 25-30%, ударная вязкость при 4б°С 14,0-17,5 кгсм/см. Поры не возникали nim увеличении на1фяжения на дуге на 15-20% по сравнению с серийно выпускаемыми злектродами аналогичных марсмс.

Электроды с покрытием состава технологичны в изготовленин н обладают улучшенными сварочно-технологическими свойствами.

Металл шва мало склонеи к образованию nojp при колебанин длины дуги.

Изготовление злектродов не требует изменения сушествуюшей технологии.

Формула изобретення

Состав злектродного покрытия, содержащий мрамор, плавнковый шпат, компонент, содержащий двуокись титана, ферросилиций, ферротитан, алюминий, железный порошок и соду кольщпшрованиую, отличающийся тем, что, с целью снижеиия склоности металла шва к о азоваюоо пор, он дополнительно содержит по крайней мере один оксифторид редкоземельного металла, а в качестве компонента, содержащего двуокнсь титана ильменитовЫб концентрат, при следующем соотношении компонентов, вес.%: Плавнковый шпат10-20

Ильменитовый

концентрат. 2-7

Ферромарганец2-8

Ферросилиций3-10

Ферротитан1 -3

АлюминийI -3

Железный пор ицок10-40

Сода кальцинироваиная 1-4 По крайней мере опии оксифторид редкоземельного металла,I -5

МраморОстальное

Источники информаюш, принятые во внимание при зкс пертизе

Авторы

Даты

1982-01-23—Публикация

1980-06-10—Подача