(54) СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНО-МАГНЙЕВОГО УДОБРЕНИЯ

t

Изобретение относится к способу ; калийно-магниевого удобрения из отходов производства.

Известен способ получения бесхлорного удобрения на основе калимагнеэии, согласно которому калимагнезию смешивают с сульфатом и гипсгял поимерно в соотномении 1,5:0,5 1).

Недостатком данного способа является разубоживание высокоэффективного удобрения, в частности калимагнезии, по основному веществу.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения калийно-магниевого удобрения путем переработки полиминерального калийно-магниевого сырья путем смешения пульпообразного лангбейнитополигалитового флотоконцентрата с искусственным карналлитом при 90-95 С с последующим охлаждением, фильтрацией и. сушкой полученного продукта 2.

Недостатком известного способа является использование лангбе щитополигалитового флотоконцентрата в цикле производства калимагнезии или сульфата калия с нейтрализацией флотореагентов раствором железного куИОроса на стадии получения лангбейнитового раствора. Кроме того, этот способ требует дополиительннх энергетических затрат для подогрева массы до с последукидам охлаждением до 20С.

Цель изобретения - упромение процесса при одновременном удешевлении его.

Поставленная цель достигается тем, что согласно способу получения калийно Магкиевого удобрения путем переработки полиминеральнрго калийио-магииевого сырья, в качестве полнмииерального калийио-магниевого сырья используют шлам флотации, полигалитовый остаток, гипс и искусственный карналлит, которые смешивают в рассоле (с содержанием, вес. %: К My 2,3-2,7;

20 1,5-5; СГ 11-15, 6-9, вода остальное) в весовых соотношениях, равных соответственно: (3-4):(1-1/2): (3-7): (3-4)(14-30) с последующим отстаиванием, фильтрацией и суыкой полученного проду«та.

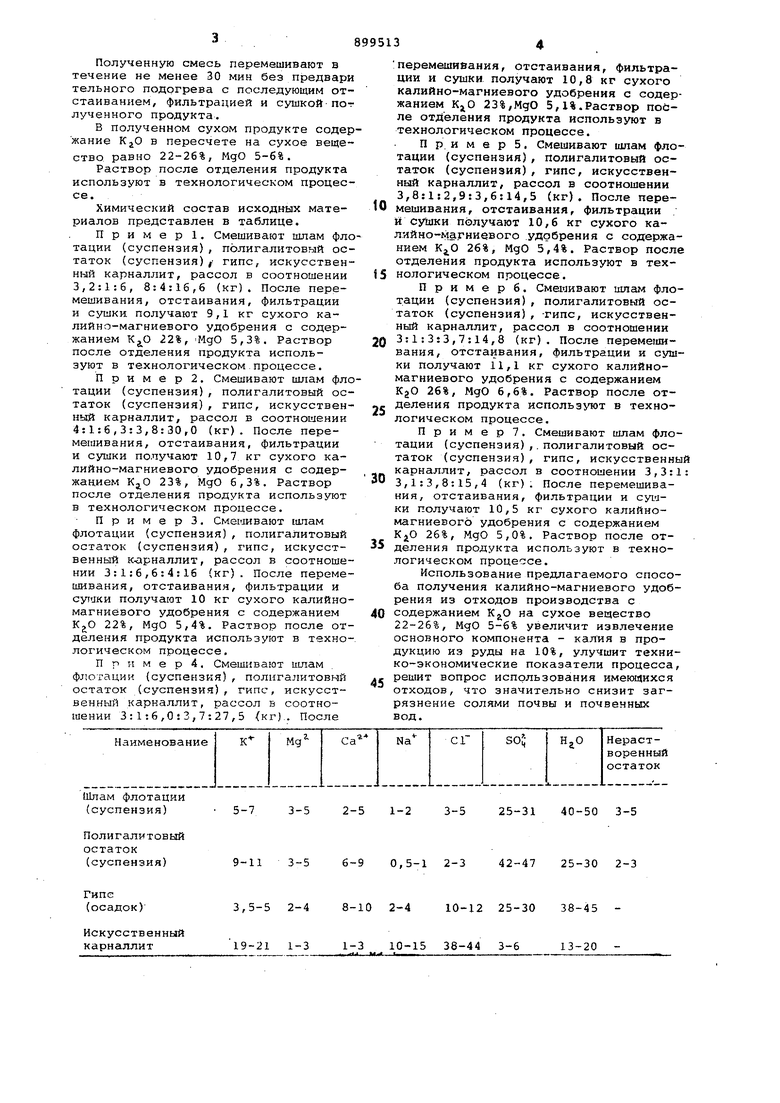

Соотношение перечисленных пр;р|дуктов обусловливается материальными потоками при переработке полимине30 альной калийной руды. Полученную смесь перемешивают в течение не менее 30 мин без предвари тельного подогрева с последующим от стаиванием, фильтрацией и сушкой по лученного продукта, В полученном сухом продукте содер жание KjO в пересчете на сухое вещество равно 22-26%, МдО 5-6%. Раствор после отделения продукта используют в технологическом процес се. Химический состав исходных материалов представлен в таблице. Пример. Смешивают шлам фл тации (суспензия), полигалитовый ос таток (суспензия)f гипс, искусствен ный карналлит, рассол в соотношении 3,2:1:6, 8:4:16,6 (кг). После перемешивания, отстаивания, фильтрации и сушки получают 9,1 кг сухого калийно-магниевого удобрения с содержанием Kj,O 22%, MgO 5,3%. Раствор после отделения продукта используют в технологическом процессе. П р и м е р 2. Смешивают шлам фло тации (суспензия), полигалитовый остаток (суспензия), гипс, искусственный карналлит, рассол в соотношении 4:1:6,3:3,8:30,0 (кг). После перемешивания, отстаивания, фильтрации и сушки получают 10,7 кг сухого калийно-магниевого удобрения с содержанием KjO 23%, MgO 6,3%. Раствор после отделения продукта используют в технологическом процессе. П р и м е р 3. Смешивают шпам флотации (суспензия), полигалитовый остаток (суспензия), гипс, искусственный карналлит, рассол в соотношении 3:1:6,6:4:16 (кг). После перемешивания, отстаивания, фильтрации и сутлки получают 10 кг сухого калийномагниевого удобрения с содержанием KjO 22%, MgO 5,4%. Раствор после отделения продукта используют в технологическом процессе. П р и м е р 4. Смешивают шлам флотации (суспензия), полигалитовнй остаток (суспензия), гипс, искусственный карналлит, рассол Б соотношении 3:1:6,013,7:27,5 (кг).. После :перемешивания, отстаивания, фильтрации и сушки получают 10,8 кг сухого калийно-магниевого удобрения с содержанием KjO 23%,MgO 5,1%.Раствор пойле отделения продукта используют в технологическом процессе. П р и м е р 5. Смешивают шлам флотации (суспензия), полигалитовый остаток (суспензия), гипс, искусственный карналлит, рассол в соотношении 3,8:1:2,9:3,6:14,5 (кг). После перемешивания, отстаивания, фильтрации и сушки получают 10,6 кг сухого кал.ийно-(1агниевого удобрения с содержанием 26%, MgO 5,4%. Раствор после отделения продукта используют в технологическом процессе. П р и м е р 6. Смешивают шлам флотации (суспензия), полигалитовый остаток (суспензия), -гипс, искусственный карналлит, рассол в соотношении 3:1:3:3,7:14,8 (кг). После перемеишвания, отстаивания, фильтрации и сушки получают 11,1 кг сухого калийномагниевого удобрения с содержанием KjO 26%, MgO 6,6%. Раствор после отделения продукта используют в технологическом процессе. П р и м е р 7. Смешивают шлам флотации (суспензия),.полигалитовый остаток (суспензия), гипс, искусственный карналлит, рассол в соотношении 3,3:1: 3,1:3,8:15,4 (кг). После перемешивания, отстаивания, фильтрации и сушки получают 10,5 кг сухого калийномагниевого удобрения с содержанием 26%, MgO 5,0%. Раствор после отделения продукта используют в технологическом процессе. Использование предлагаемого способа получения калийно-магниевого удобрения из отходов производства с содержанием на сухое вещество 22-26%, MgO 5-6% увеличит извлечение основного компонента - калия в продукцию из руды на 10%, улучшит технико-экономические показатели процесса, решит вопрос использования имеющихся отходов, что значительно снизит загрязнение солями почвы и почвенных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения калийно-магниевого удобрения | 1981 |

|

SU988796A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2015 |

|

RU2606920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА | 2007 |

|

RU2373151C2 |

| Способ получения гранулированного калийного удобрения | 1980 |

|

SU990756A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2004 |

|

RU2276123C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ ИЗ КАЛИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1967 |

|

SU189876A1 |

| Способ получения бесхлорногокалийно-магниевого удобрения | 1974 |

|

SU509570A1 |

| Состав для получения гранулированного калийно-магниевого удобрения | 1979 |

|

SU966089A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ ПОЛИГАЛИТОВОЙ РУДЫ | 2014 |

|

RU2566414C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНОГО АЗОТНО-КАЛИЙНО-МАГНИЕВОГО УДОБРЕНИЯ | 1991 |

|

RU2040517C1 |

Шлам флотации (суспензия) 5-7 3-5 2-5 1-2 Полигалитовый остаток (суспензия) 9-11 3-5 6-9 0,5Гипс(осадок) 3,5-5 2-48-10 2-4 Искусственный 19-21 1-31-3 10-15 карналлит 3-5 25-31 40-50 3-5 1 2-3 42-47 25-30 2-3 10-12 25-30 38-45 38-44 3-613-20 Формула изобретения

К 4,5-7,,3-2,7, Na 1,5-5,СГи15, 8Оц 6-9,вода - остальное) в весовых соотношениях,равньк соответственно: (3-4): (1-1,2) I(3-7)J(3-4)«(14-30) с последующим отстаиванием, фильтрацией и сушкой полученного продукта.

Источники информации, принятые во внимание при экспертизе

2,Авторское свидетельство СССР 509570, кл, С 05 D 1/04, 1974.

Авторы

Даты

1982-01-23—Публикация

1980-05-30—Подача