(54) СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНО-МАГНИЕЮГО УДОБРЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфатного калийно-магниевого удобрения | 1987 |

|

SU1574536A1 |

| Способ получения калийномагниевого удобрения | 1980 |

|

SU899513A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА | 2007 |

|

RU2373151C2 |

| Способ получения гранулированного магний-калийсодержащего удобрения | 1973 |

|

SU1181531A3 |

| Способ получения сульфатных калийно-магниевых солей | 1982 |

|

SU1105466A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ ПОЛИГАЛИТОВОЙ РУДЫ | 2014 |

|

RU2566414C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2015 |

|

RU2606920C2 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| Способ получения сульфатного калийно-магниевого удобрения | 1990 |

|

SU1825772A1 |

| Способ получения хлорида калия | 1988 |

|

SU1604811A1 |

Изобретение относится к технологии переработки полиминеральных руд, в частности переработки лангбейшгго-полигалитового концентрата.

Известен способ получения калийно-магниевого удобрения путем растворения полиминёральной руды в растворяющем растворе с образованием насыщенного раствора и нерастворимого остатка. Нерастворимый остаток измельчают и подвергают флотащш в присутствии жирных кислот ряда . В результате флотавдн получают лангбейнито-полимегалитовьш концентрат с содержанием, мас.%: К 13,8; Мд2- 8,8; ,7; Na 2,7; СГ 3,6; SOJ 56,7; нерастворимый в воде остаток 2,7; вода остальное. Полученный флотоконцентрат растворяют водой при 80-90 С, с последующим охлаждением полученного раствора до 20°С, отстаиванием, фильтрацией и сушкой полученного продукта Ц).

Недостатком известного способа является низкое содержание К О в готовом продукте (19,5%) и больщие энергозатраты при растворенин лангбейнита и охлаждении горячего раствора и последующем выпаривании воды.

Цель изобретения - повышение содержания окиси калия в готовом продукте и снижение энергозатрат.

Поставленная цель достигается тем, что согласно способу получения калийно-машневого удобрения, включающему растворение полиминеральной руды, измельчение и флотацию полученного нерастворимого остатка с

to последующей переработкой полученного лангбейнито-полнгалитового концентрата на готовый продукт, лангбейнито-полигалитовый концентрат смецпгаают с 20-25% -ным раствором хлористого калия при массовом соотношении

ts 1: (0,8-2,2).

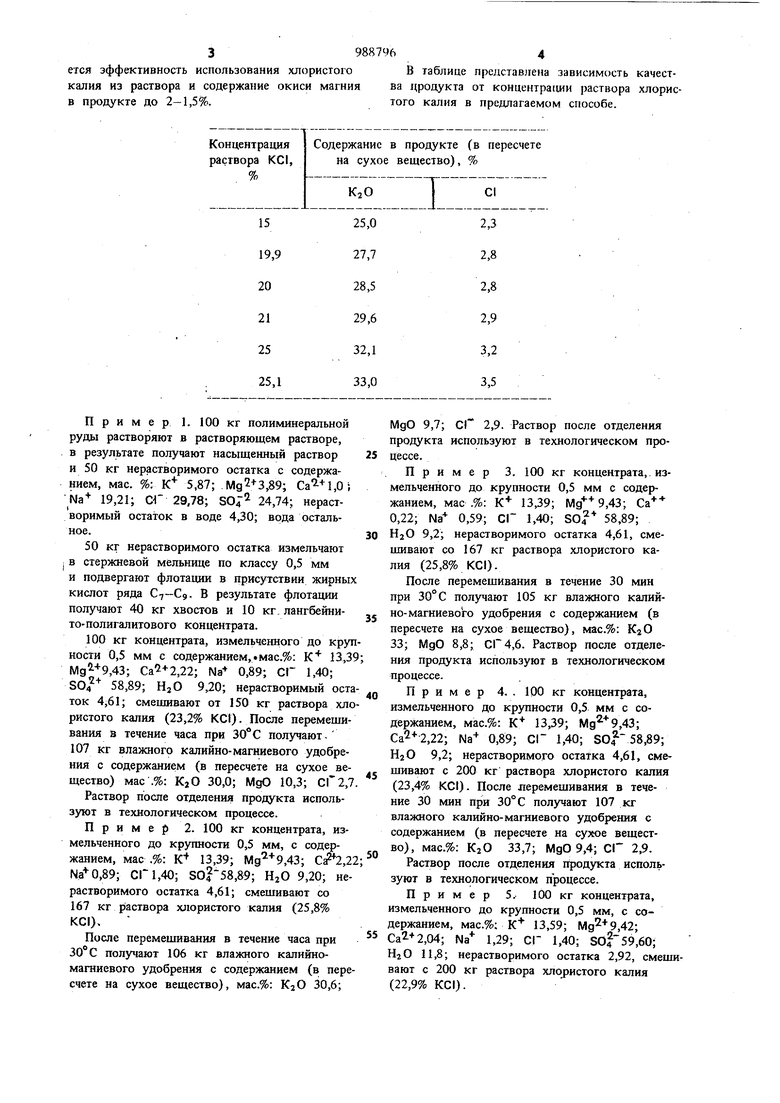

Как видно из таблицы, выбранные интервалы концентрации обеспечивают наибольшее . содержание KjO в готовом продукте.

Выбранные соотнош шя концентрата с раст20вором хлористого калия обусловлены тем, что при соотношении ниже 1:6,8 получается продукт с низким содержанием окисн калия (24-27%). С соотношением более 1:2 снижа39887964

ется эффективность использования хлористогоВ таблице представлена зависимость качесткалия из раствора и содержание окиси магния ва продукта от концентра щи раствора хлорисв продукте до 2-1,5%.тото калия в предлатаемом способе. Пример 1. 100 кг полиминеральной руды растворяют в растворяющем растворе, . в результате получают насыщенный раствор и 50 кг нерастворимого остатка с содержанием, мае. %: К 5,87; .Мд2+з,89; ,0; Na 19,21; СГ 29,78; 504 24,74; нерастворимый остаток в воде 4,30; вода остальное. 50 кг нерастворимого остатка измельчают : в стержневой мельнице по классу 0,5 мм и подвергают флотации в присутствии жирных кислот ряда . В результате флотации получают 40 кг хвостов и 10 кг. лангбейнито-полигалитового концентрата. 100 кг концентрата, измельченного до круп ности 0,5 мм с содержанием,.мас.%: К 13,3 ,43; ,22; Na 0,89; С1 1,40; 304 58,89; 9,20; нерастворимый оста ток 4,61; смешивают от 150 кг раствора хло ристого калия (23,2% KCI). После перемешивания в течение часа при 30°С получают107 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вещество) мае .%: KjO 30,0; MgO 10,3; СГ2,7 Раствор после отделения продукта используют в технологическом процессе. Пример 2. 100 кг концентрата, измельченного до крупности 0,5 мм, с содержанием, мае .%: К- 13,39; ,43; ,2 ,89; СГ1,40; ,89; 9,20; нерастворимого остатка 4,61; смешивают со 167 кг раствора хлористого калия (25,8% КС1) После перемешивания в течение часа при 30 С получают 106 кг влажного калийномагниевого удобрения с содержанием (в пере счете на сухое вещество), мас.%: KjO 30,6; MgO 9,7; СГ 2,9. Раствор после отделения продукта используют в технологическом процессе. Пример 3. 100 кг концентрата, измельченного до крупности 0,5 мм с содержанием, мае .%: К- 13,39; ,43; Са 0,22; Na 0,59; С1 1,40; 504 58,89; HjO 9,2; нерастворимого остатка 4,61, смешивают со 167 кг раствора хлористого калия (25,8% KCI). После перемешивания в течение 30 мин при 30° С получают 105 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вещество), мас.%: К20 33; MgO 8,8; СГ4,6. Раствор после отделения продукта используют в технологическом процессе. Пример 4. . 100 кг концентрата, измельченного до кр)шности 0,5 мм с содержанием, мас.%: К 13,39; ,43; ,89; ,22; 0,89; СГ 1,40; HZ О 9,2; нерастворимого остатка 4,61, смешивают с 200 кг раствора хлористого калия (23,4% KCI). После леремешивания в течение 30 мин при 30° С получают 107 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вещество), мас.%: КгО 33,7; MgO 9,4; СГ 2,9. Раствор после отделения продукта используют в технологическом процессе. Пример 5. 100 кг концентрата, измельченного до крупности 0,5 мм, с содержанием, мас.%; К 13,59; ,42; ,04; Na 1,29; СГ 1,40; ,60; HI О 11,8; нерастворимого остатка 2,92, смешивают с 200 кг раствора хлористого калия (22,9% KCI). После перемешивания при 60° С в течение часа и охлаждении до 30°С получают 113 к влажного калийно- магниевого удобрения с содержанием (в пересчете на сухое вещество мае. %: KjO 33,5; MgO 8,0; СГЗ,4. Раствор после отделения продукта используют в технолотическом процессе. Пример 6. 100 кг концентрата, из мельченного до крупности 0,5 мм, с содержанием, мае. %: К 11,97; Мд 8,35; Са , 2,66; Na 2,09; СГ 3,54; SO 53,64; HjO 13,3; нерастворимого остатка 4,46, смешивают со 167 кг раствора хлористого калия (20,5% KCI). После перемешивания при 60° С в течение 30 мин получают 94 кг влажного калийномагниеього удобрения с содержанием (в пересчете на сухое вещество), мас.%: К20 31,3; MgO 8,1; Са 3,7. Раствор после отделения продукта используют в технологическом процессе. Пример 7. 100 кг концентрата, измельченного до крупности 0,5 мм, с содер жанием, мас.%: 12,81; Мд2+9,47; ,3 Na 0,94; СГ 1,57; ,50; 9,8; нерастворимого остатка 3,53, смешивают со 167 кг раствора хлористого калия (21,0% КС1). После перемешивания при 60° С в течение двух часов и охлаждении до 30 С получают 112 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вещество) мас.%: KjО 33,0j MgO 8,2; СГ 3,8. Раствор после отделения продукта используют в технологическом процессе. Пример 8. 100 кг концентрата, измельченного до крупности 0,5 мм, с содержанием, мас.%: К 12,78; Мд 7,93; Са 2,59; Na 2,65; СГ 4,2; SO| 59,05; HjG 15,6; нерастворимого остатка 1,18, смешивают со 120 кг раствора хлористого калия (23,7% KCI). После перемешивания при 30° С в течение часа получают 88 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вешество), мас.%: КаО 30,9; MgO 9,4; СГ2,6. Раствор после отделения продукта используют в технологическом процессе. Пример 9. 100 кг концентрата, измельченного до крупности 0,5 мм, с содержанием, мас.%: К 13,02; ,34; Са2з,44; ,80; СГ 1,26; ,,1D; HjO 11,13; нерастворимого остатка 4,88, сме шивают с 250 кг раствора хлористого калия (23,1% KCI). После перемешивания при 60° С в течение двух часов получают 76 кг влажного калийно-магииевого удобрения с содержанием (в пересчете на сухое вещество), мас.%: KiO 35,6; MgO 1,5; СГ 2,9. Раствор после отделения продукта используют в технологическом процессе. Пример 10. 100 кг концентрата, измельченного до крупности 0,5 мм, с содержанием, мас.%: К 13,33; ,48; ,32; Na 2,55; СГ 2,74; 57,05; НаО 7,5; нерастворимого остатка 6,03; смешивают со 100 кг раствора хлсфистого калия (25% KCI), После перемешивания при 60°С в течение двух часов и охлаждении до 30° С получают 117 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вещество), мас.%: KjO 27,9; MgO 10,8; СГ 3,8. Раствор после отделения. продукта используют в технологическом процессе. Пример 11. 100 кг концентрата, не измельченного, с содержанием, мае-.%: К 13,96; Мд 9,42; ,27; ,62; Cl 1,71; SOf 58,78; 8,6; нерастворимого остатка 4,61, смешивают со 180 кг раствора хлористого калия (25% KCI). После перемешивания при в течение часа получают 100 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вещество), мас.%: KjO 28,6; MgO 11,5; СГ2,1. Раствор после отделения продукта используют в технологическом процессе. Пример 12. 100 кг концентрата, не измельченного, с содержанием, мас.%: К 14,47; ,12; ,05; ,81; СГ 2,05; ,45; Н,О 10,0; нерастворимого остатка 2,59, смешивают с 200 кг раствора хлористого калия (23,5% KCI). После перемешивания при 30° С в течение часа получают 100 кг влажного калийно-магниевого удобрения с содержанием (в пересчете на сухое вещество), мас.%; KjO 29,9; MgO 11,1; СГ 2,4. Раствор после отделения продукта испольуют в технологическом процессе. Предлагаемый способ позволяет получить алийно-магниевое удобрение с повьпиенным одержанием окиси калия 30-35%, снизить отери полезных компонентов и уменьшить нергозатраты при растворении лангбейнита. Формула изобретения Способ получения калийно-магниевого удобения, включающий растворение полимннеальной руды, измельчение к флотаадю по7 9887968

лучеиного нерастворимого остатка с после-хлористого калия при массовом соотношении

дующей переработкой полученного лаигбей-1: (0,8-2,2).

нито-полигалитового коицентрата на готовыйИсточники 1гаформации,

продукт, отличающийся тем,принятые во внимание при экспертизе

что, с целью повьпиення содержания окисиs 1- Лунькова Ю. Н., Хабер Н. В. Производкалия в готовом продукте и снижения знер-ство концентрированных калийных удобрений

гозатрат, лангбейнито-полигалитовый коицент-из полиминеральных руд, Киев, Техника,

рат смепшвают с 20-25%-ным раствором1980, с. 55-67.

Авторы

Даты

1983-01-15—Публикация

1981-05-22—Подача