(54) ПОДШИПНИКОВАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Теплостойкая сталь | 1979 |

|

SU823453A1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| Сталь | 1981 |

|

SU990861A1 |

| Конструкционная сталь | 1979 |

|

SU821526A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| Штамповая сталь | 1983 |

|

SU1098976A1 |

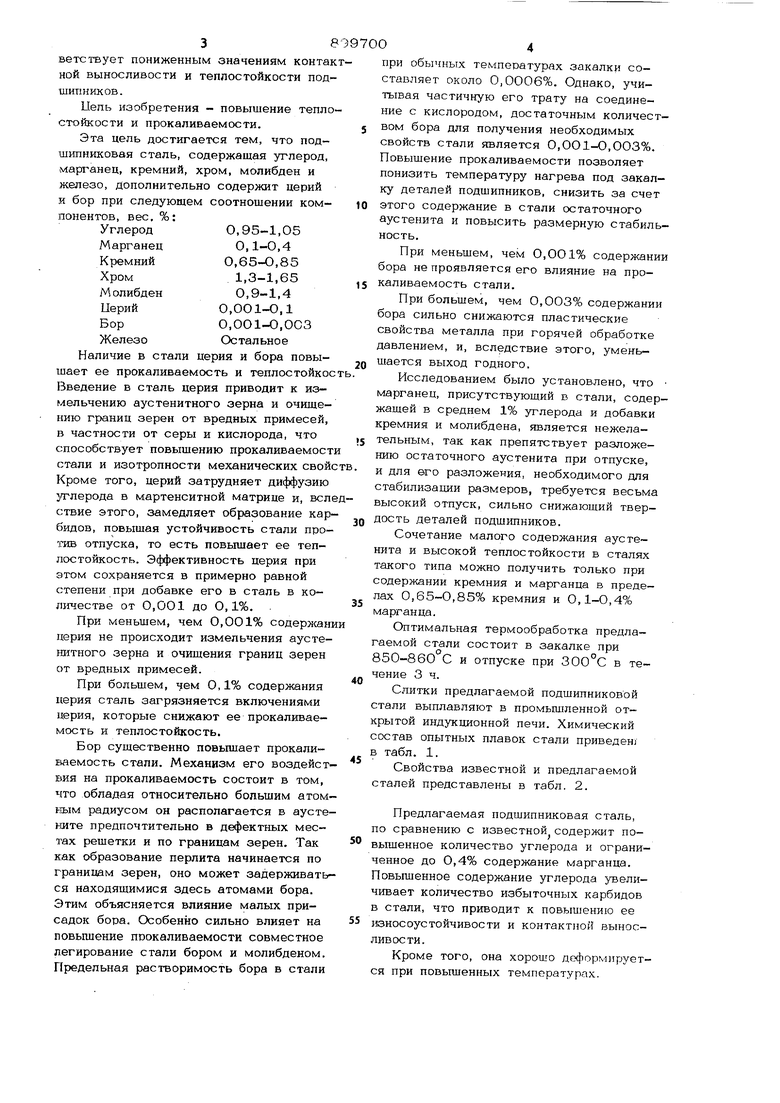

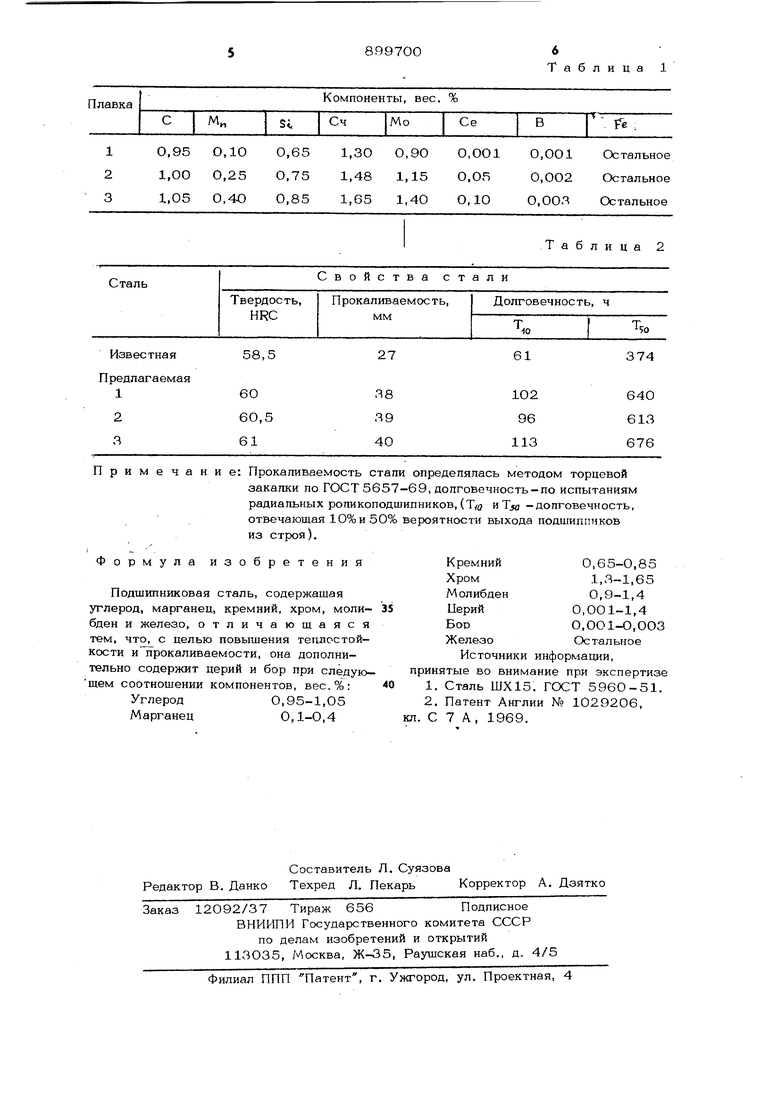

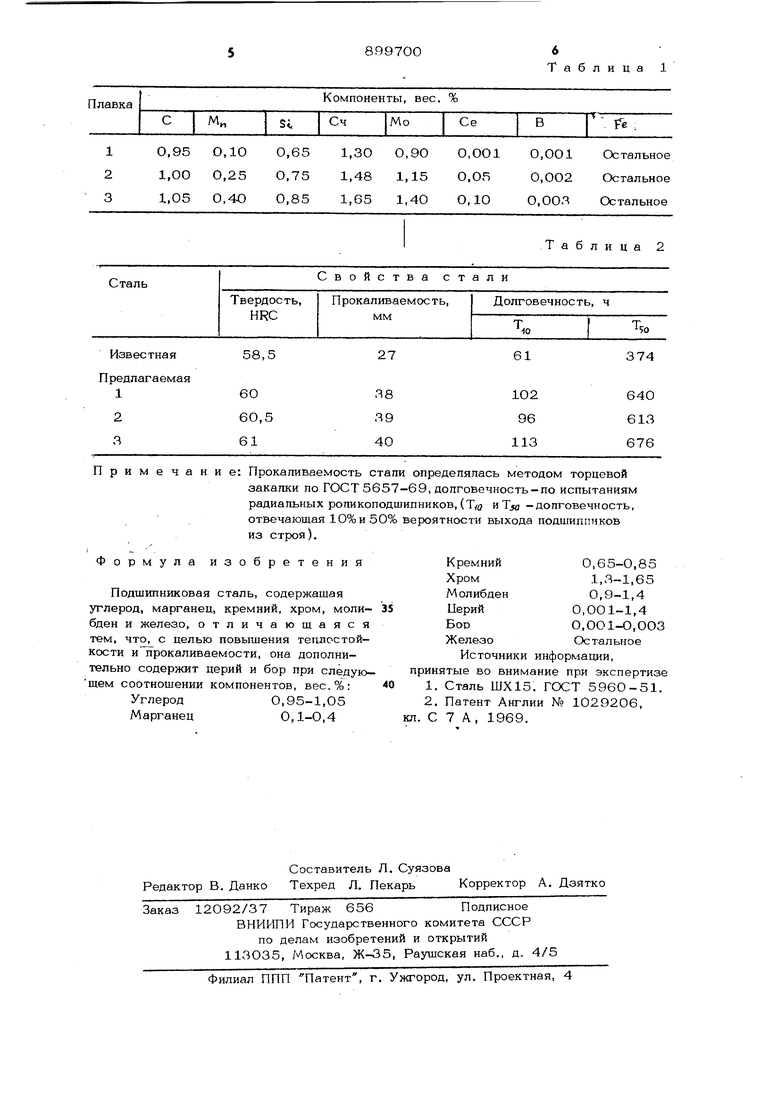

Изобретение относится к металлургии в частности к сталям, и может быть применено при изготовлении, например, подшипников качения, работающих при повьпиенных температурах до 250°С. Известна подшипниковыя сталь ШХ15 ll , содержащая углерод, хром, кремний, марганец, железо при следующем соотношении компонентов, %: УглеродО,95-1,О5 Хром,1,30-1,65 КремнийО,17-О,37 МартанецО,2О-О,4О ЖелезоОстальное Подшипники, изготовленные из этой с ли, способны работать при температуре до 150 С и при толщине деталей не бо лее 10 мм вследствие/низкой прокаливае viocTH стали. Наиболее близкой к изобретению по технической сущности является подшипниковая сталь 21 , содержащая углеро хром, кремний, марганец, молибден, железо при следующем соотношении компонентов, вес. %: УглеродО,75-О,92 Хромдо 2 Кремний0,6-О,8 Марганецдо 1 - Молибден0,5-1,1 ЖелезоОстальное Применение такой стали обеспечивает изготовление подшипников, способных работать при температуре до 25О°С. Однако для получения необходимой прокаливаемости детали крупногабаритных теплостойких подшипников из такой стали должны нагреваться под закалку до высоких температур (890-900°С). Кроме усложнения термической обработки это вызывает образование при закалке большого количества остаточного аустенита, для разложения которого требуется либо обработка холодом, пибо отпуск при температуре не менее 350°С; В последнем случае твердость стали снижается до 57,5-58 HRC, что соответствует пониженным значениям контак ной выносливости и теплостойкости подшипников. Цепь изобретения - повышение тепло стойкости и прокаливаемоети. Эта цель достигается тем, что подшипнкк.овая сталь, содержащая углерод, марганец, кремний, хром, молибден и железо, дополнительно содержит церий и бор при следующем соотношении компонентов, вес, %: Углерод0,95-1,05 Марганец0,1-0,4 КремнийО,65-О,85 Хром1,3-1,65 Молибден0,9-1,4 Церий0,ОО1-О,1 Бор0,001-0,003 ЖелезоОстальное Наличие в стали церия и бора повышает ее прокаливаемоеть и теплостойкос Введение в сталь церия приводит к измельчению аустенитного зерна и очищению границ зерен от вредных примесей, в частности от серы и кислорода, что способствует повышению прокаливаемое т стали и изотропности механических свой Кроме того, церий затрудняет диффузию углерода в мартенситной матрице и, всл ствие этого, замедляет образование кар бидов, повышая устойчивость стали против отпуска, то есть повьпиает ее теплостойкость. Эффективность церия при этом сохраняется в примерно равной степени при добавке его в сталь в ко- Л1гчестве от 0,001 до 0,1%. При меньшем, чем 0,001% содержан церия не происходит измельчения аустенитного зерна и очищения границ зерен от вредных примесей. При большем, чем 0,1% содержания церия сталь загрязняется включениями церия, которые снижают ее прокаливаемость и теплостойкость. Бор существенно повьпнает прокалиEtaeMOCTb стали. Механизм его воздейст вия на прокаливаемое ть состоит в том, что обладая относительно большим атом FfbiM радиусом он располагается в аусте нсите предпочтительно в дефектных местах решетки и по границам зерен. Так как образование перлита начинается по границам зерен, оно может задерживать ся находящимися здесь атомами бора. Этим объясняется влияние малых приеадок бора. Особенно сильно влияет на повышение поокаливаемости совместное легирование стали бором и молибденом Предельная растворимость бора в стали при обычных температурах закалки составляет около 0,ОО06%. Однако, учитывая частичную его трату на соединение с кислородом, достаточным количеством бора для получения необходимых свойств стали является 0,ОО1-О,003%. Повышение прокаливаемости позволяет понизить температуру нагрева под закалку деталей подшипников, снизить за счет этого содержание в стали остаточного аустенита и повысить размерную стабильность. При меньшем, чем 0,ОО1% содержании бора не проявляется его влияние на прокаливаемость стали. При большем, чем 0,003% содержании бора сильно снижаются пластические свойства металла при горячей обработке давлением, и, вследствие этого, уменьшается выход годного. Исследованием было установлено, что марганец, присутствующий в стали, содержащей в среднем 1% углерода и добавки кремния и молибдена, является нежелательным, так как препятствует разложению остаточного аустенита при отпуске, и для его разложения, необходимого для стабилизации размеров, требуется весьма высокий отпуск, сильно снижающий твердость деталей подшипников. Сочетание малого содержания аустенита и высокой теплостойкости в сталях такого типа можно получить только при содержании кремния и марганца в пределах 0,65-0,85% кремния и 0,1-0,4% марганца. Оптимальная термообработка предлагаемой стали состоит в закалке при 850-860°С и отпуске при 300°С в течение 3 ч. Слитки предлагаемой подшипниковой стали выплавляют в промышленной открытой индукционной печи. Химический состав опытных плавок стали приведен в табл. 1. Свойства известной и предлагаемой сталей представлены в табл. 2. Предлагаемая подшипниковая сталь, по сравнению с известной содержит повышенное количество углерода и ограниченное до 0,4% содержание марганца. Повышенное содержание углерода увеличивает количество избыточных карбидов в стали, что приводит к повьшюнию ее износоустойчивости и контактной выносливости. Кроме того, она хорошо деформируется при повышенных температурах. Примечани

Формула изобретения

Подшипниковая сталь, содержащая углерод, марганец, кремний, хром, моли- бден и железо, отличающаяся тем, что, с целью повышения теплостойкости и прокаливаемости, она дополнительно содержит церий и бор при следующем соотношении компонентов, вес.%: УглеродО,95-1,О5

Марганец0,1-0,4

Таблица 1

Таблиц

0,65-0,85 1,3-1,65 0,9-1,4 0,ОО1-1,4 О,ОО1-0,ООЗ Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-23—Публикация

1980-05-08—Подача