(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ АРМАТУРЫ | 2020 |

|

RU2764045C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ ТОЛЩИНОЙ 0,30-1,5 ММ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ С ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ 800 -1200МПа | 2017 |

|

RU2679786C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ВЫСОКОПРОЧНОЙ НАНОСТРУКТУРИРОВАННОЙ АРМАТУРЫ | 2011 |

|

RU2471004C1 |

| СТАЛЬ ДЛЯ ИГОЛЬНОЙ ПРОВОЛОКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1992 |

|

RU2044102C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 1996 |

|

RU2167953C2 |

Изобретение относится к металлургии, в частности к сталям I,используемым для изготовления пружинной проволоки.

Известна сталь ЭП 46И Ц 3 следующего химического состава, вес.%: Углерод0,54-0,64 .

КремнийО,5-О,85;

МарганецО,5-0,85

ХромДо 0,6-О,9

НикельДо О,4 .

ВанадийО,1-0,25

ЖелезоОстальное

Недостатком стали являются низкие механические свойства.

Наиболее близкой . к предлагаемой rio технической сущности и достигаемому .результату является сталь 2 следую шего химического состава, вес.%.

0,65-0.72

Углерод 0,15-0,30

Кремний О, 5-О,9

Марганец 0,3-О,5

Хром 0,05-0,15

Ванадий Остальное

Железо

Недостатком известной стали являет ся ее невысокая технологичность при изготовлении высокопрочной проволоки, . Время изотермического распада аустенита для нее в процессе патентирования передельных проволочных заготовок при температурах, охлаждающей среды 55О.6ОО°С составляет 6О-80 с, что обусловливает низкую производительность термо1Q обработки, а также необходимость применения в качестве охлаждающей среды расплава свинца, обладающего высокой токсичностью. В случае использования расплавов селитры (при температурах

15 450-530 С) заметно увеличиваемся время изотермического распада аустенита (80-110 с) и снижается пластичность стали при ее холодной деформации.

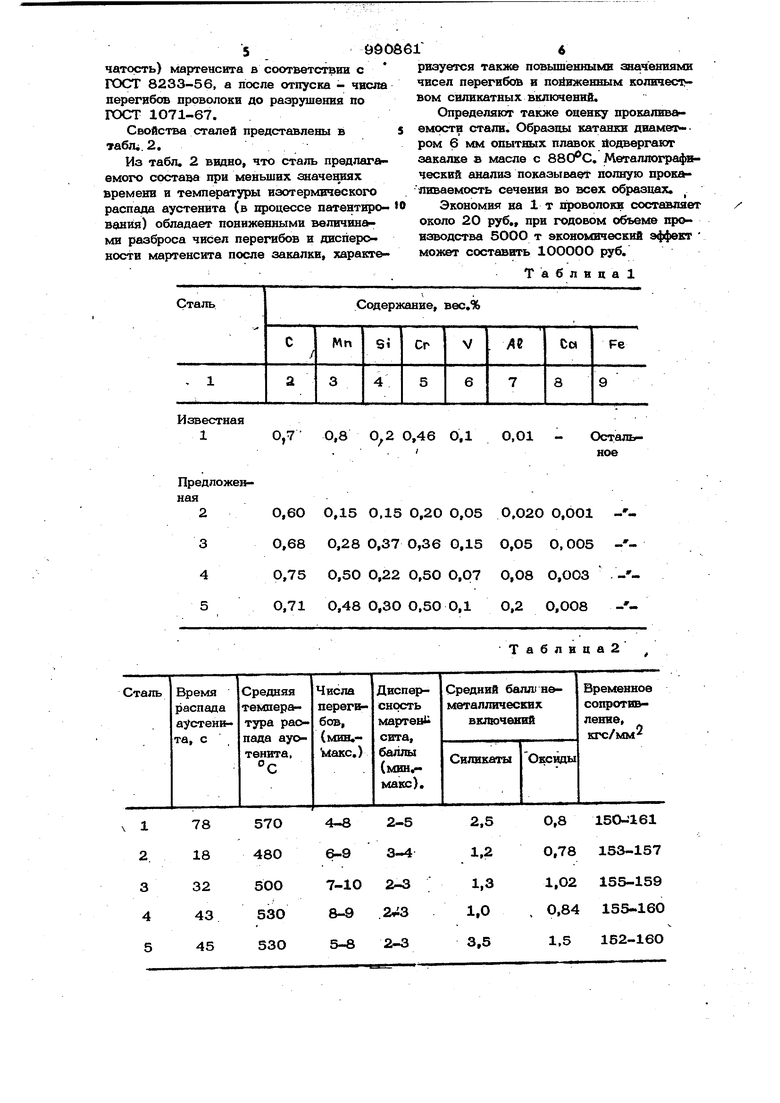

20Замена патентирования стали ее нормализацией или отжигом не обеспечивает высокой пластичности передельных заготовок, а также приводит к неоднородности структуры и механических свойств готовой проволоки после ее закалки и отпуска. В результате ухудшаются циклическа и релаксационная стойкость пружин. Целью изобретения является снижение времени и температуры изотермического распада аустенита при термической обработке стали, а также повьииение пластичности и однородности механических свойств стали. Указанная цель достигается тем, что сталь, содержащая углерод, кремний, марганец , хром, ванадий и железо, до полнительно содержит кальций и алюмини при следутошем соотношении компонентов вес.%: Углерод0,60-0,75 Кремний0,15-0,37 МарганецО,15-О,50 Хром 0,20-0,50 Ванадий 0,О5-О,15 КальцийО.ОО1-0,О05 . Алюминий0,О2-О,08 ЖелезоОстальное Введение кальция и алюминия обеспе Ч1шает глубокое раскисление стали, а также получение мелкого прдоодного зер на и однородного распределения ванадия. Кроме тогч, кальций в количестве . 0,001-0,005% повышает вязкость стали за счет эффекта очистки от зерногранотных примесей 5 (серы, фосфора, цветных металлов и др.). Указанные факторы повышают в итоге механические свойств закаленно-отпущенной проволоки. При содержании алюминия более О,08% и кальция более 0,ОО5% увеличивается загрязненность стали неметаллическими включениями (оксидами, силикатами) и исчезает заметное влияние алюмивия на измельчейие зерна. При содержании алюм ния менее 0,02% и кальция менее 0,О01% не достигается эффективное рас кисление стали по всему объему мета1ьла. . Снижение содержания марганца повышает технологичность стали при патентировании за счет уменьшения времени распада аустенита и снижения темпера туры изотермической среды. Верхний предел содержания (0,5%) принят вз условия обеспечения распада аустенита в течение 40 с при TieMnepaType Среды не выше 530С. Это позволяет использо вать в качестве изотермической среды при патентнров нии предельных загагово расплав селитр1|1 вместо расплава свинца н повысить про изводительностэ термообработки. Преимущественное содержанне 0,15-0,3% позволяет осуществлять процесс патентирования с вьщержками в изотермической среде менее 40 с при 470-500 С, что в еще большей степени повьццает технологичность обработки. Нижний предел содержания марганца (0,15%) выбран из необходимости обеспечения предварительного раскисления соь-местно с кремнием стали в печи и является обычным для углеродистых инстру- ментальных сталей. Содержание хрома в стали несколько расширено. Нижний предел содержания принят 0,2%, так как при таком количестве ,хрома обеспечивается теплостойкость клапанных пружин двигателей внут реннего сгорания (температура их нагрева не превышает 100°С). Принятое содержание углерода в стали (О,6-О,75) позволяет получить высокие .упрутчх-пластическне свойства проволоки в широкомйиапазоне прочностей (140180 кгс/мм2). При содержании углерода менее 0,6% в структуре проволоки после закалки появляется избыточный феррит, что снижает упругие характеристики проволоки, а при его содержании более 0,75% проволока обнаруживает повышенную склонность к хрупкому разрушению от действия концентраторов напряжений. В предлагаемой стали допускается содержание примесных элементов в соот ветствии с ГОСТ 14959-69 на рессорно-пружинную сталь. В лабораторной индукционной печи выплавлены опытные плавки стали, химический состав которых приведен в табл. 1. Заготовки подвергают ковке и последующей горячей прокатке в катанку диаметром 6 мм. Загрязненность катанки неметаллическими включениями оценивают по ГОСТ 1778-70. Время изотерм ческого распада определ5пот дилатометрическим методом. Катанку указанных плавок патентируют на прозиэдных агрегатах ( до 88О910°С, охлаждение по оптимальным режимам, полученным по данным дилатомет рвческих исследований). После патентирования катанку протягивают в проволоку диаметром 3,6 мм. Проволоку закаливают и отпускают в в масле -.о,расплаве свинца при 470-49О С на проходном термоагрегате. Путем регулирования режима отпуска разбег предела прочности проволоки находится в нктерв ;ле 150-160 кгс/мм.После закалки проволоки оценивают дисперсность (нголь59QOSeчатость) мартенсита в соответствии с ГОСТ 8233-56, а после отпуска - числа перегибов проволоки до разрушения по ГОСТ 1О71-67. Свойства сталей представлены в5 табл. 2. Из табл. 2 видно, что сталь предлагаемого состава при меньших значениях времени и температуры изотермического распада аустенита (в процессе патентиро- вания) обладает понижеаными величин ми разброса чисел перегибов и дисперокости мартенсита после закалки, характ&Известная

0,7 0,8 0,46 0,1

1

0,600,15 0,15 0,20 0,О50,О2О 0,ОО1 -0,68О,28 0,37 О,36 0,15О,05 0,005 -0,750,50 0,22 0,50 0,О70,08 О.ООЗ -О,710,480,300.500,1О,2 0,008 -/

О,О1 - Остальное

Таблнца2 6 риауется также повышенными значениями чисел перегибов в пойиженным количествь°м силикатных включений. Определяют также оценку прокалвваемости стали. Образцы катанки диамет-. ром 6 мм опытных плавок йодвергакзт закалке в масле с 88СРС, Металлографвческий анализ показывает полную прок яиваемость сечения во всех образцах, Экономия на 1 т проволоки составляет около 20 руб., при годовом объеме производства 5000 т экономнческвй эффевт может составвггь 100ООО руб. Т а б л и ц а 1

7 990661g

Формула изобретенияХром О,2О-0,5О

Сталь, содержащая углерод, кремний,Кальций 0,О01-О,005

марганец, хром, ванадий и железо, о т -Алюминий 0,02-0,08

личающаяся тем, что, с. целью sЖелезо Остальное повышения пластичности и однородности

механических свойств, она дополнительноИсточники информации,

содержит кальций и алюминий при следую-, принятые во внимание при экспертизе

щем соотношении компонентов, вес%:1. Сталь ЭП 464, ЧМТУ/ЦНИИЧМ,

Углерод 0,60-0,75 Ю950-63.

Кремний 0,15-0,372. ТУ 14-4-153-73 (Нормаль

Марганец 0,15-0, № 52562).

Ванадий0,05-0,15

Авторы

Даты

1983-01-23—Публикация

1981-05-08—Подача