(54) СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АГПОМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2652905C1 |

| Анодное устройство электролизера для электролитического рафинирования алюминия | 1989 |

|

SU1705414A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2164539C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2001 |

|

RU2222642C2 |

| Способ рециклинга алюминия электролизом расплава его лома и устройство для осуществления этого способа | 2022 |

|

RU2796566C1 |

| Способ переработки анодных осадков электролитического рафинирования алюминия | 1986 |

|

SU1391138A1 |

| Катод электролизера для электролитического рафинирования алюминия | 1983 |

|

SU1127919A1 |

| Электролизер для рафинирования алюминия | 1980 |

|

SU922185A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНА ВЫСОКОЙ ЧИСТОТЫ | 1995 |

|

RU2087570C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

I

Изобретение относится к металлургии цветных металлов и может быть использовано при трехслойном электро.тхитическом рафинировании алюминия.

Известен способ трехслойногоэлектролитического рафинирования алюминия, при котором процесс ведут при температуре катодного металла 730-800С, а перегрев анодного сплава над температурой его плавления при наличии кармана электролизера составит 30-40°С 1.

Однако повышение концентрации примесей в анодном сплаве ведет к возрастанию его температуры йлавления. При сближении температуры анодного сплава с температурой его плавления - уменьшение перегрева анодного сплава до - поляризация анода резко возрастает и наряду с анодным растворением алюминия происходит анодное растворение примесей анодного сплава меди, железа, кремния), разложение компонентов

электролита и их выделение на катоде, что приводит к резкому:снижению чистоты катодного металла, т.е. к снижению сортности получаемого алюминия высокой чистоты. Напряжение на электролизере при этом возрастает на 1-2 В. Такое нарушение нормального технологического режима называют кипением ванны, ее .охлаждают сжатым воздухом, т.е. охtoлазкдают анодный сплав, в еще большей степени снижая перегрев анодного сплава над его температурой плавления, что приводит к порче всего катодного металла.

15

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ электролитического рафинирования,

20 предусматривающий перегрев анодного сплава над его температурой плав ления на 30-40 0 за счет повышения температуры процесса f2.

Недостатком способа является то, что увеличение температуры прО цесса не всегда возможно и эффект кратковременен.

Цель изобретения - повышение чн стоты алкминия.

Поставленная цель достигается тем, что при снижении температуры перегрева на 5-6°из электролизера сливают 0,1-0,2 вес. ч. анодного сплава, а затем заливают силумин

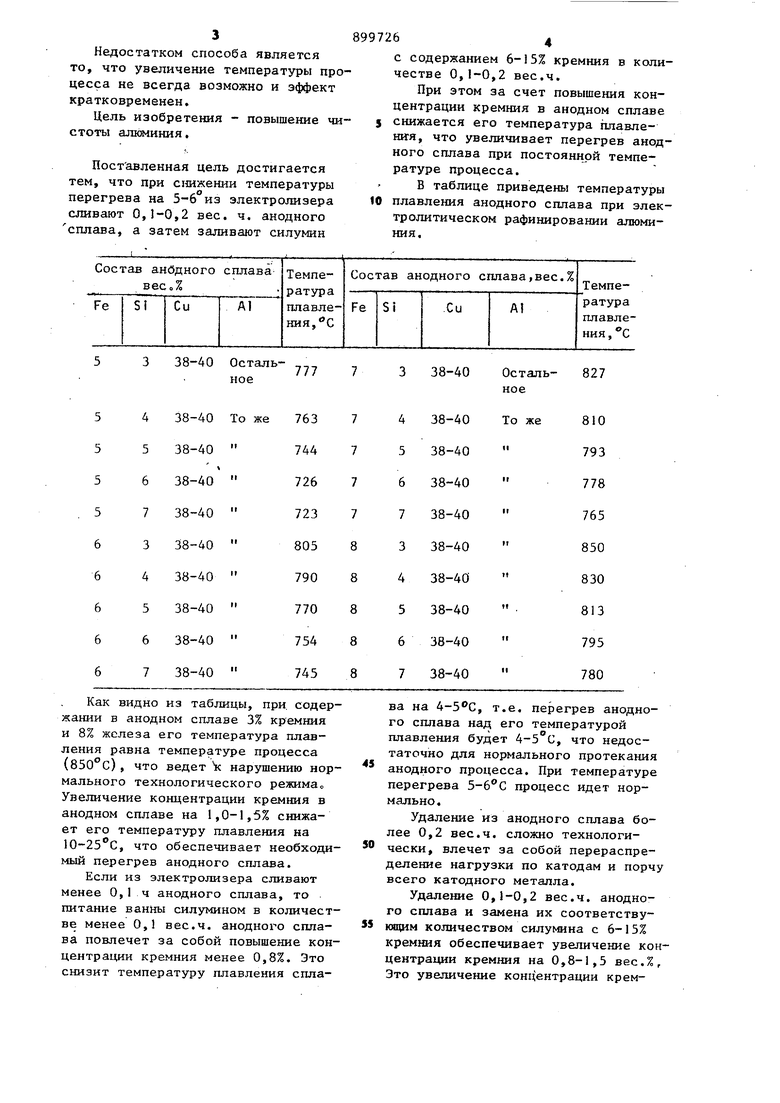

Как видно из таблицы, при. содержании в анодном сплаве 3% кремния и 8% железа его температура плавления равна температуре процесса (850°с) , что ведет ic нарушению нормального технологического режима Увеличение концентрации кремния в анодном сплаве на 1,0-1,5% снижает его температуру плавления на 10-25С, что обеспечивает необходимый перегрев анодного сплава.

Если из электролизера сливают менее О,1 ч анодного сплава, то питание ванны силумином в количестве менее 0,1 вес.ч. анодного сплава повлечет за собой повышение концентрации кремния менее 0,8%. Это снизит температуру плавления спла997264

с содержанием 6-15% кремния в количестве 0,1-0,2 вес.ч.

При этом за счет повышения концентрации кремния в анодном сплаве

5 снижается его температура плавлешгя, что увеличивает перегрев анодного сплава при постоянной температуре процесса.

В таблице приведены температуры

10 плавления анодного сплава при электролитическом рафинировании алюминия.

ва на 4-5С, т.е. перегрев анодного сплава над его температурой плавления будет 4-5 С, что недостаточно для нормального протекания анодного процесса. При температуре перегрева процесс идет нормально.

Удаление из анодного сплава более 0,2 вес.ч. сложно технологически, влечет за собой перераспределение нагрузки по катодам и порчу всего катодного металла.

Удаление 0,1-0,2 вес.ч. анодного сплава и замена их соответствующим количеством силумина с 6-15% кремния обеспечивает увеличение концентрации кремния на 0,8-1,5 вес.%, Это увеличение концентрации кремния в анодном сплаве снижает его температуру плавления на 8-15°С.

II р и м .е р. В лабораторном электролизере с 500 г анодного сплава состава, %: медь 40, кремний 3, железо 7, алюминий остальное, снижают его температуру до .Напря-жение на электролизере возрастает на 0,45 В, содержание меди в катодном металле возрастает до 0,03%; железа до 0,013%. Получают металл, не отвечающий маркам алюминия высокой чистоты. В анодный сплав вводят 60 г силумина (0,12 часть анодного сплава), содержащего 12% кремния. Напряжение на электролизере снижается до нормы и на нем вновь получают металл, соответствзгенций маркам алюминия высокой чистоты.

Применение данного способа электролитического рафинирования алюминия позволит пйвысйть сортность, выпускаемого металла и снизить его себестоимость.

Формула изобретения

Способ электролитического рафинирования алюминия, включакяций пере- грев анодного сштава на 30-40 С над температурой его плавления, отличающийся тем, что, с целью

повышения чистоты алюминия, при снижении температуры перегрева на анодный сплав сливают в количестве 0,1-0,2 вес.ч., а затем в анодный сплав вводят силумин с содержанием кремния 6-15% вес.ч. в количестве 0,1-0,2 вес.ч.

Источники информации, принятые во внимание при экспертизе

19/0, с. 274,

Авторы

Даты

1982-01-23—Публикация

1980-05-16—Подача