(Л

с

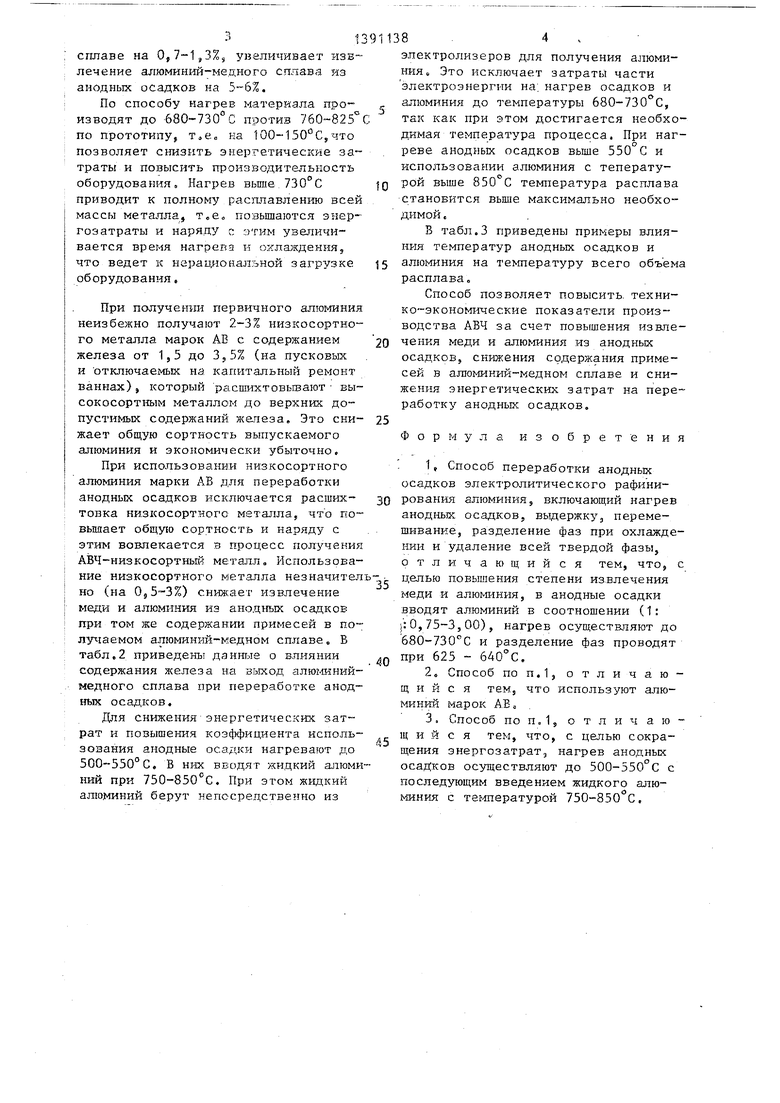

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки анодных осадков электролитического рафинирования алюминия | 1985 |

|

SU1259694A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2001 |

|

RU2222642C2 |

| Способ переработки анодных осадков электролитического рафинирования алюминия | 1984 |

|

SU1187344A1 |

| Способ электролитического рафинирования алюминия | 1980 |

|

SU899726A1 |

| Способ электролитического рафинирования АлюМиНия | 1977 |

|

SU686496A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 1997 |

|

RU2116366C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ ПИРОМЕТАЛЛУРГИЧЕСКИМ МЕТОДОМ | 1997 |

|

RU2124059C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2014 |

|

RU2553320C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ АНОДНОГО ОСАДКА ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2001 |

|

RU2232199C2 |

Изобретение относится к металлургии, а именно к электролитическому рафинированию алюминия. Цель изобретения - повышение степени извлечения меди и алюминия, сокращение энергетических затрат. Нагрев анодных осадков с алюминием, взятых в соот- ветствуюпдсс соотношениях, и. непрерьш- ное разложение фаз до определенной температуры позволяет снизить концентрацию вредных примесей:в анодном сплаве на О, 7-1,3%.2 з.п.ф-лы,3 табл. .

Изобретение относится к металлургии, а именно к электролитическому . рафинированию алюминия.

Цель изобретения - повышение степени извлечения меди и алюминия, сокращение энергозатрат.

Способ осуществляли следующим образом.

В котле емкостью 2,5 м (с электрообогревом) нагревают анодные осадки совместно с алюминием в соответствующем соотношении. Масса одной плавки составляет 6-8 т. При достижении температуры нагрева расплав выдерживают при ней 15-30 мин, перемещают и выключают нагрев .печи.

На котел устанавливают промьшшен- ную центрифугу ПАФВС-650-У и производят удаление твердой фазы при охлаждении расплава, поддерживая скорость удаления твердой фазы 50-80 % от массовой скорости кристаллизации расплава. При 625-640°С производят удаление всей твердой фазы. После этого центрифугу удаляют с котла. Котел закрывают крышкой и включают его электронагрев. Жидкую фазу нагревают до У20-780°С и вакуум-ковшом выпивают из котла. В дальнейшем жидкую фазу используют для питания электролизеров АВЧ с целью восполнения в них потерь меди. Перерабатьшают анодные осадки состава, %: 28-33 меди, 10- 11 железа, 4-4,5 кремния и остальное алюминий. Марки алюминия для переработки анодных осадков АО и АВ с 2-3,5%-ным железом.

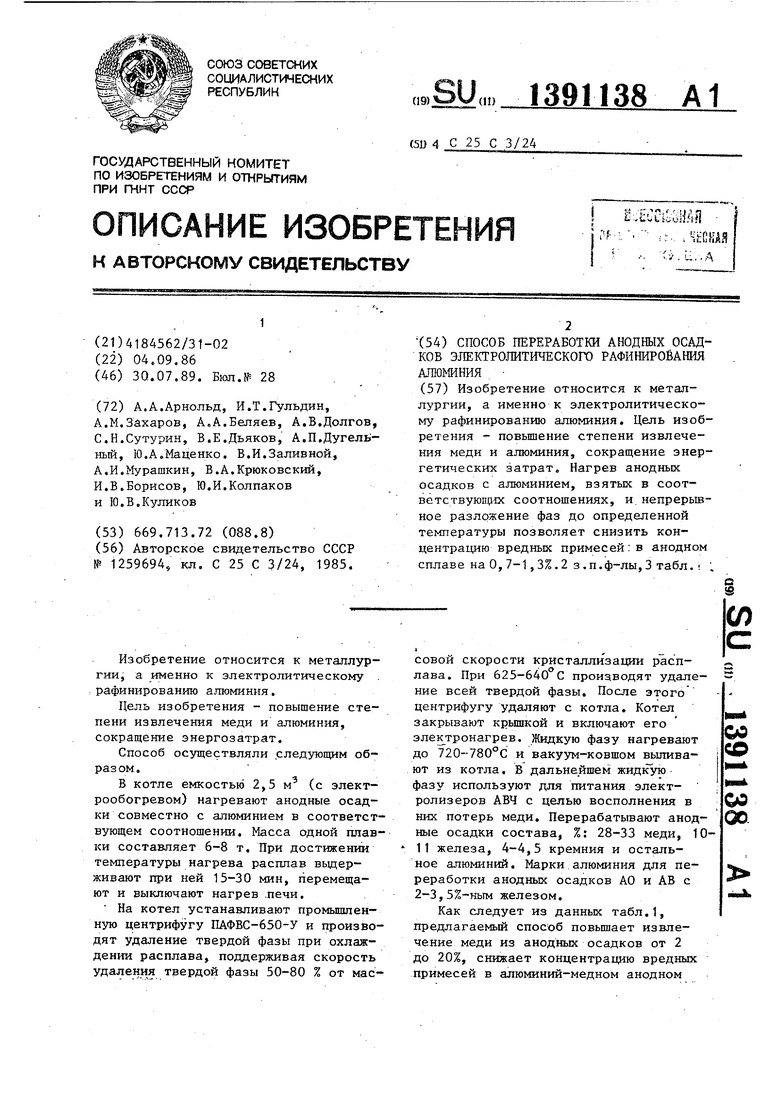

Как следует из данных табл.1, предлагаегФй способ повьппает извлечение меди из анодных осадков от 2 до 20%, снижает концентрацию вредных примесей в алюминий-медном анодном

СА9

;о

00 00.

сплаве на О,7-1,3%, увеличивает извлечение алюминий-медного сплава из анодных осадков на 5-6%.

По способу нагрев материала про- изводят до 680-730°С против 760-825 по прототипу, т.Вс на 100-150 С5что позволяет снизить энергетические затраты и повысить производительность оборудования. Нагрев вьш1е. 730 С приводит к полному р асплавлению всей массы металла, т,е„ повышаются энергозатраты и наряду с этим увеличивается время нагрева и охлаждения, что ведет к нерацион:альной загрузке оборудования,

При получении первичного неизбежно получают 2-3% низкосортного металла марок АЕ с содержанием железа от 1,5 до 3,5% (на пусковых и отключаемых на капитальный ремонт ваннах), который расшихтовьшают высокосортным металлом до верхних допустимых содержаний железа. Это сни- жает общую сортность выпускаемого алюминия и эко1 омически убыточно.

При использовании низкосортного алюминия марки АВ для переработки анодных осадков исключается расших- товка низкосортного металла, что повышает сортность и наряду с этим вовлекается з процесс получения АВЧ-низкосортньш металл Использование низкосортного металла незначительно (на 055-3%) сниж:ает извлечение меди и алюминия из осадков: при том же содержании примесей в получаемом алюминий-медном сплаве„ В табл.2 приведены данные о влиянии содержания железа на выход алюг-шний- медного сплава при переработке анодных осаддсов.

Для снижения энергетических затрат и повышения коз4 фидиента использования анодные осадки нагревают до 500-550°С. В них вводят жидкий алюминий при 750-850 С. При этом жидкий алюминий берут непосредственно из

IQ 5

29 25

зо .

35

40

45

электролизеров для получения алюминия Это исключает затраты части электроэнергии на, нагрев осадков и алюминия до температуры 680-730 С, так как при этом достигается необходимая температура процесса. При нагреве анодных осадков вьше 550 С и использовании алюминия с теперату- рой выше температура расплава становится выше максимально необходимой .

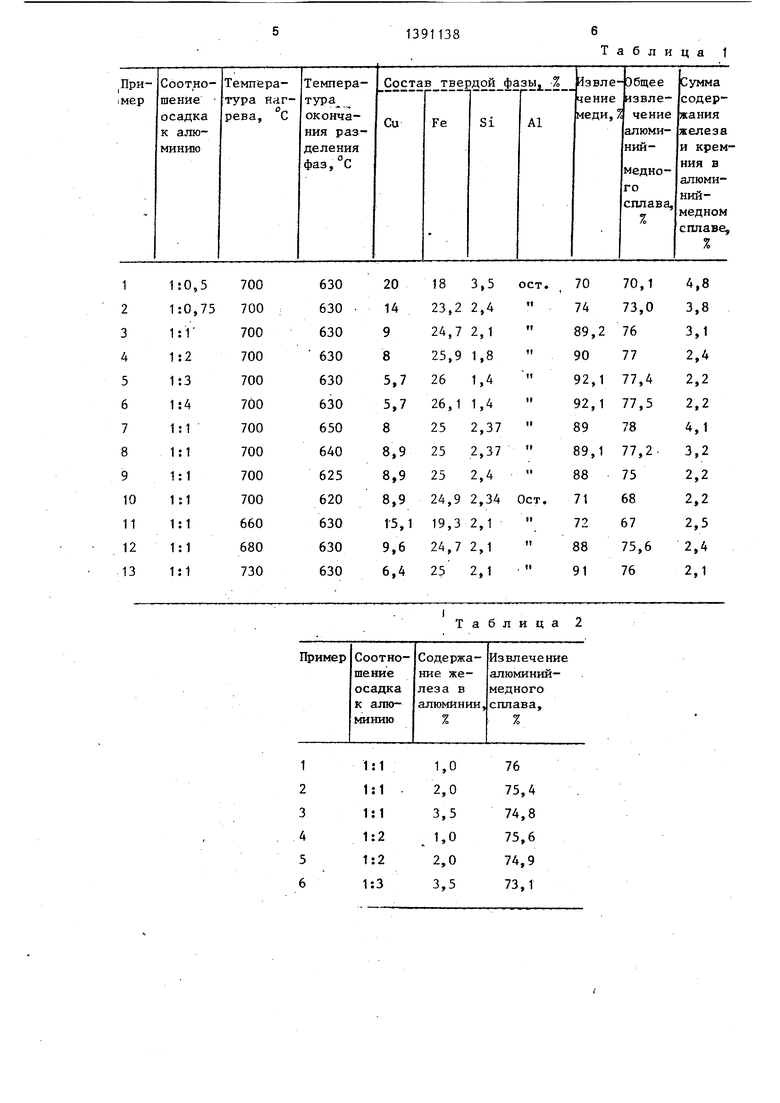

В табл.3 приведены примеры влияния температур анодных осадков и алюминия на TeNmepaTypy всего объема расплава.

Способ позволяет повысить, технико-экономические показатели производства АВЧ за счет повышения извлечения меди и алюминия из анодных осадков, снижения содержания примесей в алюминий-медном сплаве и снижения энергетических затрат на переработку анодных осадков.

Формула изобретения

jj О, 75-3, 00), нагрев осуществляют до 680-730 С и разделение фаз проводят при 625 - 640°С.

Таблица 1

1391138

Таб.лица 3

| Способ переработки анодных осадков электролитического рафинирования алюминия | 1985 |

|

SU1259694A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-07-30—Публикация

1986-09-04—Подача