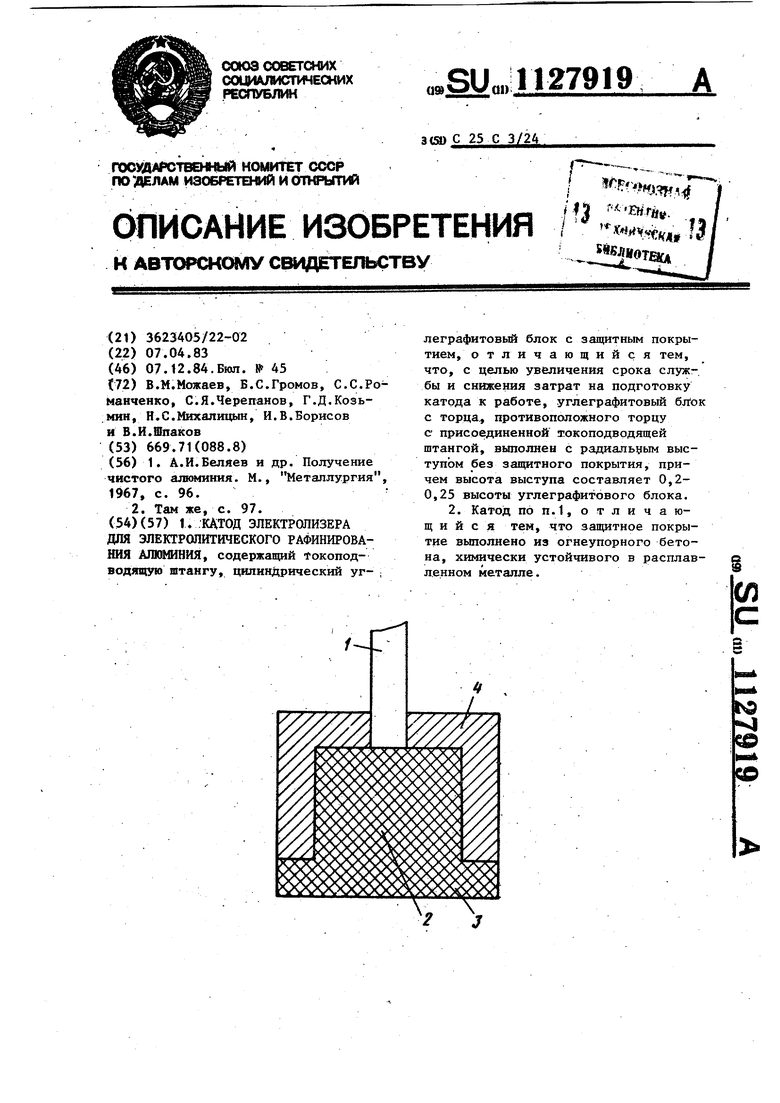

Изобретение относится к электроме таллургии алюминия и может быть использовано для получения алюминия высокой чистоты электролитическим рафинированием. Известен катод электролизера для электролитического рафинирования алюминия, содержащий токоподводящую металлическую штангу и углеграфитовый блок СООднако в результате интенсивного взаимодействия графита с кислородом воздуха в условиях высоких темп ратур поверхность углеграфитового блока быстро разр5пшается. Наиболее близким по технической сущности и Достигаемому результату к изобретению является катод электролизера для электролитического рафинирования алюминия, содержащий токо.подводящую штангу, цилиндрический углеграфитовый блок с защитным покрытием С 22Недостатком известного устройства является то что в процессе эксгшуатации ЭТИХ катодов алюминие,вая оболочка на высоте до 50-70 Miji от поверхности катодного aJtюминия подплавляется, обнажая тело углеграфитового блока, что приводит к окислению графита атмосферой воздуха С другой стороны вследствие большой разнихда коэффициентов объемного расширения алюминия и графита, алюминие вая оболочка при нагре0е отходит от графита, при этом воздух, попадая под оболочку, разрушает всю поверхность блока. Целью изобретения является увеличение срока службы катода я снижение затрат на подготовку катода к работе Поставленная цель достигается тем что в катоде электролизера для злект ролитического рафийировдния алюминия содержащем токоподводящую штангу, цилиндрический углеграфитовый блок с запретным покрытием, последний с торц противоположного торцу с присоединен ной токоподводящей штангой, выполнен с радиальным выступом без защитного покрытия, причем высота выступа соетавляет 0,2-0,25 высоты углеграфитового блока. Кроме того, защитное покрытие выполнено из огнеупорного бетона, химически устойчивого в расплавленном металле. Наличие радиального выступа в нижней части углеграфитового блока обеспечивает герметичность границы углеграфитовый блок - защитное покрытие за счет образования прижимного контакта нижней торцовой части защитного покрытия с радиальным выступом углеграфитового блока при объемном расширении покрытия и графита при нагреве. Этим самым закрывается доступ воздуха под.защитное покрытие блока..Применение в этом случае в качестве защитного покрытия алюминиевой оболочки не дает положительных результатов, поскольку алюминий на границе с радиальньш выступом блока подштавляется и обнажает графитовый блок, открывая доступ воздуху. Поэтому в предлагаемой конструкции катода в качестве защитного покрытия используется огнеупорный бетон, химически устс чивый по отношению к расплавленному . Разность меязду коэффициентами объемного расширения графита и бетона почти втрое меньше, чем разность в этих величинах для графита и алюминия.Поэтому бетонное защитное покрытие плотнее охватывает блок, чем алюминиевая оболочка, и снижает степень , окисляемости графита. Предлагаемая конструкция катодов позволяет иск вочить операцию про питки углеграфитовых блоков электролитом и другими веществами и снизить, тем самым, затраты на подготовку катодов к работе. На чертеже изображена предлагаемая конструкция катода, разрез. Катод содержит токоподводящую металлическую штангу 1, углеграфитовый 1щлиндрический блок 2, в нижней части которого имеется радиальный вйступ 3, и бетонное защитное покрытие 4 блока. После установки катода на электролизёр для рафинирования алюминия в результате объемного расширения углеграфитового блока 2 и бетонного защитного покрытия 4 на границе за1цитного покрытия 4 с радиальным выступом 3 происходит образование прижимного контакта бетона с графитом. Это обеспечивает герметичность границы защитное покрытие - радиальный выступ и предотвращает попадание воздуха под .защитное покрытие. Радиальный выступ 3 полностью погружен в расплавленный алюминий, что защищает его от взаимодействия с кислородом воздуха.

Защитное покрытие катодов было выполнено из xи дачecки устойчивого по отношению к расплавленному алюминию огнеупорного бетона, приготовленного из компонентов в следующем процентном соотношении; 58% шамотного наполнителя, 25% тонкомолотого магнезита, 1% кремнефтористого натрия и 16% жидкого стекла с модулем 2,4-3,0 и плотносtbto 1,

Вследстдие взаимодействия между собой кепЬюнентов бетона в условиях высоких температур образуются химические coeoftse tta - форстерид и кордиерит, KOTopbie и упрочняют структуру бетона. .

Толщина стенки запдатного бетонного покрытия составляет 40-45 М4 и была выбрана из условия мех,аннческой прочнйсти защитного покрытия. При стенки защитного покрытия менее 40-45 мм при транспортировке катодов .на поверхности защитного покрытия наблюдалось образование небольших трещин. Нанесение на графитовый блок бетонного покрытия с толщиной стенки более 40-45 мм нецелесообразно поскольку, связано с излишним расходом бетона.

Высота радиального выступа равна 50 мм и отвечала глубине погружения катода в расплавленный алюминий.

Таким образом, сортность катодного алюминия на электролизерах, оборудованных катодами с бетонным защитным покрытием, осталась в тех же пределах, что и на -злектролизерах, оборудованньк катодами с защитным покрытием из алюминия. Отслоения бетонного защитного покрытия от углеграфитовогр блока не происходило.

Ожидаемый эффект о-т использования предлагаемой конструкции катодов состоит в увеличении срока службы катодов за счет снижения степени окисляемос-га графита, исключении операции пропиТки углеграфитовых блоков . ,;электраяитом, следовательно, снижении трудозатрат на подготовку катодов к работе, а также в снижении рас1 хода алюминия высокой чистоты для защиты углеграфитовых блоков от окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катод электролизера для рафинирования алюминия | 1982 |

|

SU1019031A1 |

| КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ | 1993 |

|

RU2049161C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2685821C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ИНЕРТНЫМИ АНОДАМИ | 2012 |

|

RU2544727C1 |

| МАТЕРИАЛ СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2412284C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2381301C1 |

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

1. КАТОД ЭЛЕКТРОЛИЗЕРА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ, содержащий тсокоподводящую штангу, цилиндрический уг- ; леграфитовый блок с защитным покрытием, отличающийся тем, что, с целью увеличения срока служ-. бы и снижения затрат на подготовку катода к работе, углеграфитовый блок с торца., противоположного торцу с присоединенной токоподводящей штангой, выполнен с радиальным выступом без защитного покрытия, причем высота выступа составляет 0,20,25 высоты углеграфитового блока. 2. Катод по п.1, о т л и ч a ющ и и с я тем, что защитное покрытие выполнено из огнеупорного бетона, химически устойчивого в расплавленном металле. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А.И.Беляев и др | |||

| Получение чистого алюминия | |||

| М., Металлургия, 1967, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1984-12-07—Публикация

1983-04-07—Подача