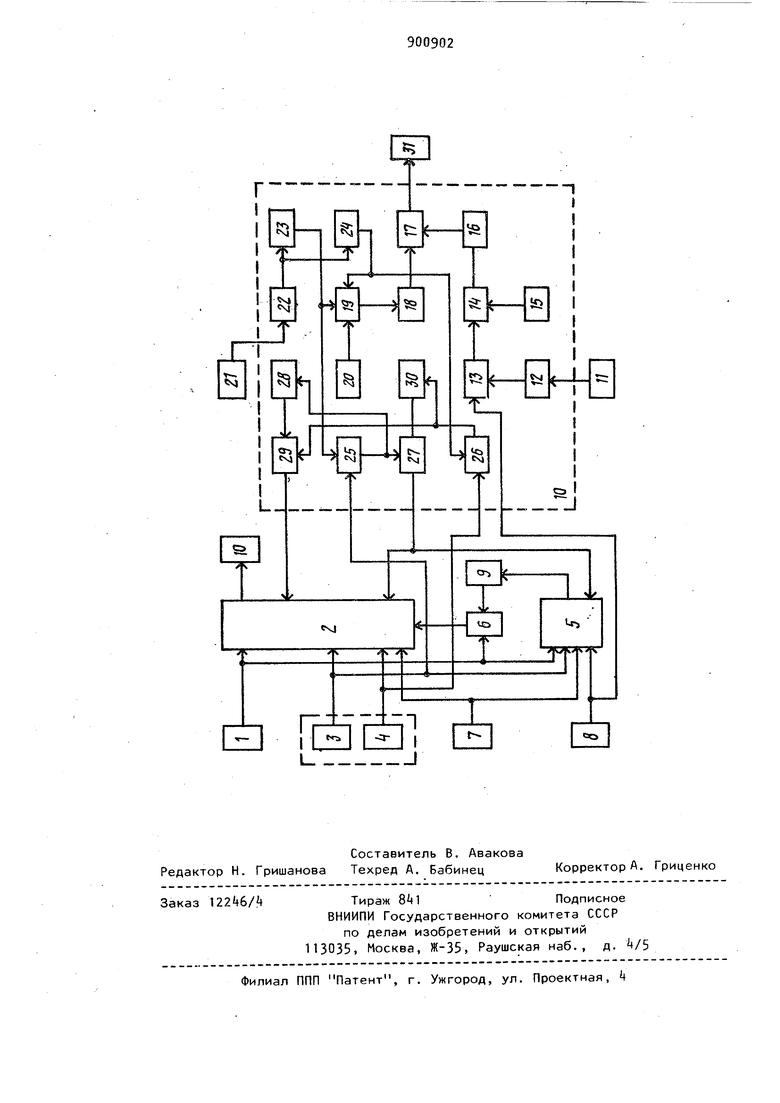

Изобретение относится к горя.чей прокатке изделий с переменной толщиной и может быть использовано на двухвалковых станах продольной прокатки (автоматические станы), на станах косой прокатки, имеющих привод, позволяющий изменять раствор ва ков . Наиболее близким по технической сущности к предлагаемому является устройство содержащее блок включения привода, блок контроля длины конических участков, блок контроля задержек, блок регулирования скорости Перемещения валка, блок индикации, задатчик задержек, исполнительный ме ханизм, генератор импульсов, входной датчик положения переднего конца изделия, входной датчик положения заднего конца изделия, датчик нагрузки и датчик номера пропуска, блок контр ля длины конических участков содержит три элемента И, элемент НЕ, два триггера, причем выход генератора им пульсов соединен с первым входом бло ка включения привода, с первым входом задатчика задержек и с первым вхо дом блока контроля задержек, выход входного датчика положения переднего конца изделия соединен со вторым входом блока включения привода и со вторым входом блока контроля задержек, выход входного датчика положения заднего конца изделия соединен с третьим входом блока включения привода, четвертый вход которого и третий вход блока контроля задержек соединены с выходом датчика номера пропуска, выход датчика нагрузки соединен с четвертым входом блока контроля задер жек, выход которого соединен со входом блока индикации, выход блока индикации соединен со вторым входом задатчика задержек выход которого соединен с пятым входом блока включения привода, выход блока включения привода соединен со входом исполнительного механизма Недостатком устройства является то, что длина конического участка оп ределяется по теоретической скорости прокатки и времени перемещения валка, которое контролируется с помощью датчиков крайних положений вал ка и блока контроля длины конических участков. Вследствии этого, фактическая длина конического участка отр батывается с большой погрешностью. Последнее делает практически невозможным в процессе прокатки поддерживать заданную длину конического учас ка изделия. Цель изобретения - повышение точности прокатки заданной длины конических участков изделия. Для достижения поставленной цели устройство для автоматического управ ления прокатным станом, содержащее блок включения привода, блок контроля длины конических участков, блок контроля задержек, блок регулировани скорости перемещения валка, блок индикации, задатчик задержек, исполнительный механизм, генератор импульсов, входной датчик положения переднего конца изделия, входной датчик положения заднего конца изделия, дат чик нагрузки и датчик номерд., пропуска, блок контроля длины конических участков содержит три элемента И, элемент НЕ, два триггера, дополнительно снабжено датчиком перемещения валка, выходным датчиком положения изделия на выходной стороне стана, блок контроля длины конических участ ков дополнительно снабжен задатчикам базовой длины и заданной длины конического участка, дифференциатором, преобразователем знака, эмиттерным повторителем, двумя дифференциальным цепочками, двумя блоками памяти, бл ком вычитания и двумя блоками умножения , причем выход выходного датчика положения изделия через элемент Н соединен с первым входом первого эле мента И, второй вход этого элемента соединен с выходом датчика нагрузки, а выход первого элемента И соединен с первым входом первого блока умноже ния , второй вход этого блока соединен с задатчиком длины конического участка, выход первого блока умножения через первый блок памяти соединен с первым входом блока вычитания, выход которого соединен с блоком регулирования скорости перемещения вал ка, .второй вход блока вычитания соединен через второй блок памяти с выходом второго блока умножения, а первый вход которого соединен с выходом задатчика базовой длины, датчик перемещения валка через ,ифференциатор соединен соответственно со входами преобразователя знака и эмиттерного повторителя, выход преобразователя знака соответственно соединен со вторым входом второго элемента И исо вторым входом второго блока умножения, выход входного датчика положения переднего конца изделия соединен с первым входом второго элемента И, выход эмиттерного повторителя соединен соответственно со вторым входом третьего элемента И и о третьим входом второго блока умножения, а первый вход третьего элемента И соединен с выходом выходного датчика положения заднего конца изделия, выход второго элемента И соединен с первым входом первого триггера и через первую дифференцирующую цепочку соединен со вторым входом второго триггера, а выход третьего элемента И соединен с первым входом второго триггера и через вторую дифференцирующую цепочку соединен со вторым входом первого триггера, выходы первого и второго триггеров соединены соответственно с шестым и седьмым входами блока включения привода, а выход первого триггера с пятым входом блока контроля задержек. На чертеже показана блок-схема предлагаемого устройства. Выход генератора 1. импульсов соединен с.первым входом блока 2 включения привода, второй и третий входы которого соединены соответственно с выходом входного датчика 3 положения переднего конца изделия и с выходом 1ВХОДНОГО датчика положения заднего конца изделия, выход генератора 1 импульсов соединен с первым входом блока 5 контроля задержек и с первым входом задатчика 6 задержек, вТорой и третий входы блока 5 контроля задержек соединены соответственно с выходом входного датчика 3 положения переднего конца изделия и с выходом датчика 7 номера пропуска, выход которого также соединен с четвертым входом блока 2 включения привода, выход датчика 8 нагрузки соединен с четвертым входом блока 5 контроля задержек, выход которого соединен со входом блока 9 индикации, выход блока 9 индикации соединен со вторым вх дом задатчика 6 задержек, выход задатчика 6 задержек соединен с пятым входом блока 2 включения привода, вы ход которого соединен со входом испо нительного механизма 10. Выход выходного датчика 11 положе ния изделия через элемент 12 НЕ соединен с первым входом первого элемента 13 И, второй вход которого сое динен с выходом датчика 8 нагрузки, выход первого элемента 13 И соединен с первым входом первого блока 1 умно жения, второй вход блока lA соединен с задатчиком 15 длины конического участка. Выход блока 1k умножения через первый блок 16 памяти соединен с перBtJM входом блока 17 вычитания, второй вход которого через второй блок 18 памяти соединен с выходом второго бло ка 19 умножения, первый вход,которого соединен с задатчиком 20 базовой длины. Датчик 21 перемещения валка, установленный на приводе, например гидроцилиндре, и фиксирующий расстоя- зо ние между крышкой гидроцилиндраи поршнем, через дифференциатор 22 сое динен со входами преобразователя 23 знака и эмиттерного повторителя 2А, а преобразователь 23 знака соответственно соединен со вторым входом второго элемента 25 И и со вторым входом второго блока 19 умножения, первый вход второго элемента 25 И соединен с выходом входного датчика положения переднего конца изделия.Вы (од эмиттерного повторителя 2 соотв ственно соединен со вторым входом третьего элемента 2б И и с третьим входом второго блока 19 умножения, первый вход третьего элемента 26 И соединен с выходом входного датчика положения заднего конца изделия, а выход второго элемента 25 И соединен с первым входом- первого триггера 27 и через первую дифференцирующую цепочку 28 соединен со вторым входом второго триггера 29 и выход третьего элемента 26 И соединен с первым входом второго триггера 29 и через вторую дифференцирующую цепочку 30 соединен со вторым входом первого триггера 27- Выходы первого и второго триггеров 27 и 29 соединены соответственно с шестым и седьмым входами блока 2 включения привода, а выход первого триггера 27 соединен также с пятым входом блока 5 контроля задержек. Выход блока 17 вычитания соединен со входом блока 31 регулирования скорости перемещения валка. Устройство представляет собой двухвалковый стан продольной прокатки труб, по меньшей мере один из валков которого имеет регулируемый привод для его постепенного перемещения в процессе прокатки изделия в направлении изменения зазора между валками. Режим работы привода задается системои управления направлением и скоростью перемещения валка. Эта система содержит входные датчики 2 и 4 положения переднего и заднего конца изделия, которые устанавливаются на входной стороне стана. По сигналу датчика 3 вырабатывается команда для разведения валков, по сигналу датчика - для сведения валков, но так как скорости подачи изделия в валки и скорости прокатки для каждого типоразмера прокатки различна, то сигналы датчиков 3 и t необходимо задерживать пропорционально изменению упомянутых скоростей, так чтобы совместить начала пермещения валка и захвата изделия валками. Эти функции выполняют датчики, блоки включения привода, задатчик 6 задержек и блок 5 контроля задержек, который вырабатывает сигналы рассогласования, изменяющие настройку задатчика 6 задержек. Управление скоростью и, следовательно длиной конического участка перемещения привода, осуществляется с помощью сигналов датчикга 21 перемещения валка, датчика нагрузки, выходного датчика 11 положения изделия, блока 5 контроля задержек и блоком 31 регулирования скорости перемещения валка. Для контроля крайних положений валка используют датчик 21 перемещения, например индуктивный, который устанавливается на корпусе привода перемещения валка. Изменение зазора между валками вызывает пропорциональное изменение выходного напряжения датчика 21 перемещения валка. Учитывая тот факт, что точное определение фаз перемещения валка (валок внизу, вверху или двигается) сопряжено с температурным дрейфом датчика 21 пер .мсщсния, температурой окружающей среды и т.д.. поэтому для исключения указанных зависимостей сигнал с датчика 21 перемещения валка поступает на дифференциатор 21, который при изменении выходного напряжения датчика 21 выдает импульс, длительность которого пропорциональна времени.изменения входного напряжения. При возрастании и уменьшении выходного напряжения датчика 21 дифференциатор 22 фор мирует импульс разной полярности, поэтому преобразователь 23 знака и эмиттерный повторитель 2k преобразовывают эти импульсы в одинаковую полярность. Дальнейшее формирование сигналов с преобразователя 23 знака и эмиттер ного повторителя , в сигналы, характеризующие положение валка,(вверху, внизу) осуществляется с помощью второго и третьего элементов 25 и 26 И, первой и второй дифференцирую щих цепочек 28 и 30, первого и второго триггеров 27 и 29. Таким образом, элементы 25 и 26 И в зависимости от сигналов входных датчиков 3 и пропускают упомянутые импульсы, характеризующие время перемещения валка, причем передним фронтом эти импульсы через дифренцирующие цепочки 28 и 30 переключают триггерра 27 и 29 а задним фронтом они возвращают их в исходное состояние. Таким образом, сигнал с выхода триггера 27 характеризует положение валка в верхнем положении, а сигнал с выхода триггера 29 - нижнем положении. Формиро:Вание сигнала управления блоком 31 регулирования скорости перемещения валка для получения заданной длины конусных участков, основано на определении времени (tg) прохождения переднего торца изделия от очага деформации (датчик 8 нагрузки) до выходного датчика 11 положения изделия (расстояние между датчиком В на грузки и выходным датчиком 11 положения изделия примем за базовую дли ну -Cg ), и определении сирнала рас согласования Л при решении уравнени & eptn-e tp, где g - заданная длина конического участка, которая задается задатчиком 15; tg - задается задатчиком 20; tn - время перемещения. Сигнал рассогласования Д если в ходит за зону ограничения, которая заложена в первом и втором блоках 15 j 17 памяти, характеризует.ошибку в прокатке конических участков и является управляющим сигналом,который поступает в блок 31 регулирования скорости перемещения валка. Формирование сигнала рассогласования осуществляется следующим образом. Сигнал с выходного датчика 11 положения изделия инвертируется элементом 12 НЕ и поступает на первый элемент 13 И. На выходе элемента 13 И С начала момента захвата (датчик 8 нагрузки) до подхода переднего торца изделия в поле действия входного датчика 11 , присутствует сигнал, характеризующий время (tp)движения переднего торца изделия на базовом расстоянии (Ср). Этот сигнал поступает на первый вход первого блока И умножения , а на втором входе второго блока с помощью задатчика 15 устанавливается постоянное напряжение, которое пропорционально заданной длине конического участка изделия. В качестве ячейки умножения можно использовать интеграторi где время интегрирования определяется tg, а интегрирующая величина - tg . Далее сигнал с выхода блокаоТ умножения поступает в первый блок 16 памяти. Таким образом, сигнал с выхода блока16 памяти поступает на первый вход блока 17 вычитания, на второй вход этого блгока поступает сигнал, сформированный блоком 18 памяти, блоком 19 умножения и задатчиком 20 базовой длины, указанным выше способом. Предлагаемое устройство для автоматического управления прокатным станом при получении изделий, например труб с переменной уменьшающейся толщиной стенки на концах, позволит значительно сократить величину обрезки концов труб при редуцировании с натяжением. Формула изобретения Устройство для автоматического управления прокатным станом, содержащее блок включения привода, блок контроля длины конических участков, блок контроля задержек, блок регулирования скорости перемещения валка, блок индикации, задатчик задержек, исполнительный механизм, генератор импуль сов, входной датчик положения переднего конца изделия, входной датчик положения заднего конца изделия, Дат чик нагрузки и датчик номера пропуска, блок контроля длины конических участков содержит три элемента И, эл мент НЕ, два триггера, причем выход генератора импульсов соединен с первым входом блока включения привода, с первым входом задатчика задержки и с первым входом блока контроля задержек, выход входного датчика положения переднего конца изделия соединен со вторым входом блока включения привода и со вторым входом блока контроля задержек, выход входного датчика, положения заднего конца изделия соединен с третьим входом блока включения привода, четвертый вход которого и третий вход блока контрол задержек соединен с выходом датчика номера пропуска, выход датчика нагрузки соединен с четвертымвходом блока контроля задержек, выход которо-г5

го соединен со входом блока индикации, выход блока индикации соединен со втбрым входом задатчика задержек, выход которого соединен с пятым входом блока включения привода, выход блока включения привода соединен со входом исполнительного механизма, отличающееся тем, что, с целью повышения точности прокатки заданной длины конических участков иЗделия, оно дополнительно снабжено датчиком перемещения валка, выходным датчиком положения изделия на выходной стороне стана, блок контроля длины конических участков дополнительно снабжен задатчиками базовой длины и заданной длины конического участка, дифференциатором, преобразователем знака, эмиттерным повторителем, двумя дифференциальными цепочками, двумя блоками памяти, блоком вычитания и двумя блоками умножения, причем выход выходного датчика положения изделия через элемент НЕ соединен с первым входом первого элемента И, а второй вход этовым входом второго элемента И, выход эмиттерного повторителя соединен соответственно со вторым входом третьего элемента И и с третьим входом второго блока умножения, а первый вход третьего элемента И соединен с выходом входного датчика положения заднего конца изделия, выход второ- го элемента И соединен с первым входом первого триггера и через первую дифференцирующую цепочку соединен со вторым входом второго триггера, а выход третьего элемента И соединен с первым входом второго триггера и через вторую дифференцирующую цепочку соединен со вторым входом первого триггера, выходы первого и второго триггеров соединены соответственно с шестым и седьмым входами блока включения привода, а выход первого триггера с пятым входом блока контроля задержек.

Источники информации, принятые во внимание при экспертизе

1, Патент США № , кл. В 21 В 37/00, 1975. го элемента соединен с выходом датчика нагрузки, а выход первого элемента И соединен с первым входом первого блока умножения, второй вход этого блока соединен с задатчиком длины конического участка, выход первого блока умножения через первый блок памяти соединен с первым входом блока вычитания, выход которого соединен с блоком регулирования скорости перемещения валка, второй вход блока вычитания соединен через второй блок памяти с выходом второго блока умножения, а первый вход которого соединен с выходом задатчика базовой длины, датчик перемещения валка через дифференциатор соединен соответственно со входами преобразователя знака и эмиттерного повторителя, выход преобразователя знака соответственно соединен со вторым входом второго элемента И и со вторым входом второго блока умножения, выход входного датчика положения переднего конца изделия соединен с пер

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы заданного профиля | 1982 |

|

SU1033248A1 |

| Устройство для автоматического регулирования толщины полосы | 1981 |

|

SU1011291A1 |

| Устройство для определения этапов прокатки | 1988 |

|

SU1533796A2 |

| Система автоматического регулирования натяжения и размеров полосы | 1983 |

|

SU1097403A1 |

| Устройство для определения этапов прокатки | 1986 |

|

SU1340850A2 |

| Устройство для контроля разностен-НОСТи ТРубы | 1979 |

|

SU812366A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство автоматического регулирования температуры полосы в процессе горячей прокатки | 1986 |

|

SU1319960A1 |

| Регулятор температуры | 1982 |

|

SU1022128A1 |

| Система программного управления механизмами установки валков обжимной клети винтовой прокатки | 1991 |

|

SU1794516A1 |

Авторы

Даты

1982-01-30—Публикация

1978-11-13—Подача