Изобретение относится к литейному производству, а именно к составам защитных покрытий для металлических литейных форм (кокилей),

Известно покрытие, -предназначенное для защиты литейных форм. В его состав входит пирофиллит SiOj, глинозем NazO, флюорит ССБ, силикагель, вода 1.

Это покрытие характеризуется недостаточной химической инертностью по отношению к жидкому металлу, высокой пористостью, что не позволяет получать качественные отливки.

Известно также защитное покрытие для кокилей следующего состава, %: сажа 1-20, смола 0,002-1, бентонит , полиакрилат аммония 0,05-3, вода 73-98,8 2.

Его химическая инертность, значение краевого угла смачивания и низкая механическая прочность, недостаточны для эффективной защиты литейных форм и получения отливок с качественной поверхностью. Помимо этого, оно содержит органические компоненты, которые после заливки .в форму жидкого металла выгорают и ухудшают санитарно-гигиенические условия труда в цехе.

Известно также покрытие, которое содержит, вес.%: тальк 20,5, жидкое стекло 5,0, вода 74,5 13.

Это покрытие характеризуется малой химической инертностью и несмачиваемостью металлом, механической прочностью.и высокой пористостью, что не позволяет ему эффективно выполнять защитные функции при одновременном получении качественной . поверхности отливки.,; .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является покрытие 5 для литейных форм, содержащее пирофиллит, окись цинка, жидкое стекло и воду 4.:

Указанное покрытие обладает невысокой прочностью, Химической

20 инертностью, несмачиваемостью жидким металлом и высокой пористостью, что ухудшает качество поверхности отливок и снижает стЬйкость кокилей

Цель изобретения - снижение пористости и повышение прочности и несмачиваемости покрытия жидким металлом.

Указанная цель достигается тем, что покрытие, .включающее пирофиллит,

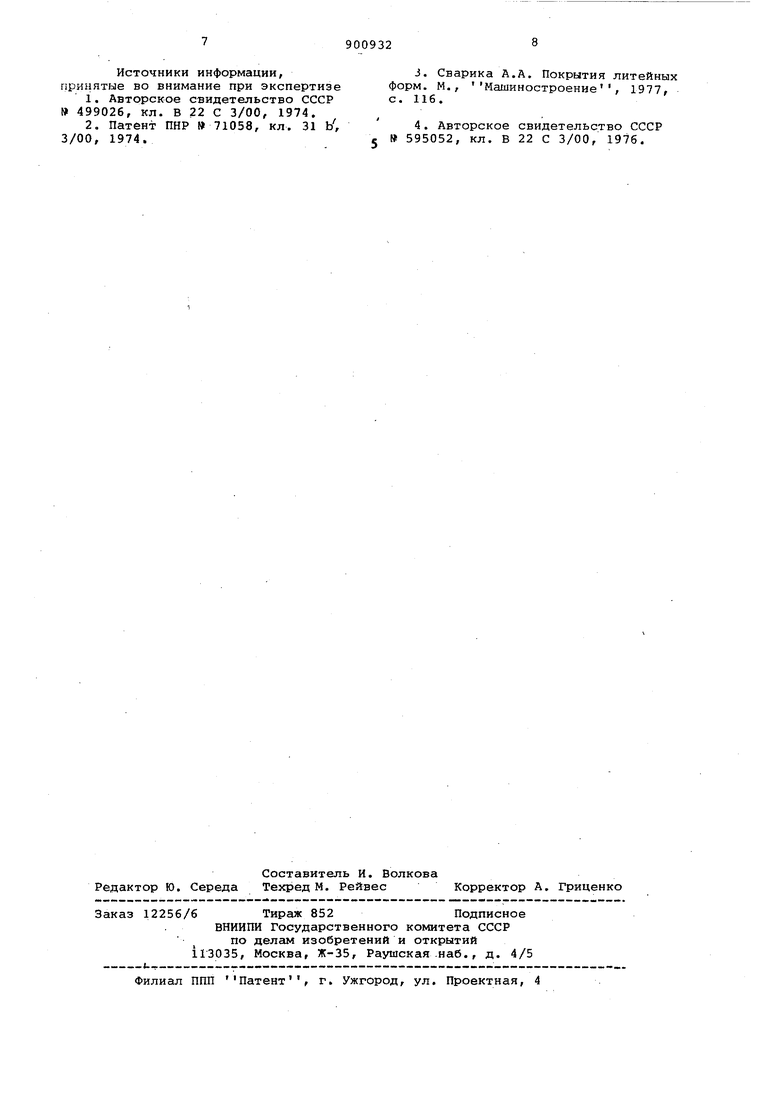

30 жидкое стекло и воду,, дополнительно содержит графит н сульфид железа при следующем соотношении ингредиентов, вес.% Пирофиллит21-35 Графит3-10 Сульфит железа 0,01-0,1 Жидкое стекло1 3 ВодаОстальное Пирофиллит имеет следующий химический состав, вес.% SiO 48-69, AfjOj 25-37, TiOj 0,5-1,3, ,5 0,8, CaO 0,1-0,2, MgO 0,08-0,5, Na 0,1-0,2, K,O 0,2-3,3, П.П.П. 5-6,3. Вследствие непостоянства состава пирофиллита производят его усреднение. Пирофиллит и графит (ГОСТ 5279 61) играют в покрытии роль огнеупор ной составляющей. Составы и свойства предлагаемого покрытия приведены в табл. 1 и 2. Покрытие приготовляется по еледующей технологической схеме - все ингридиенты, входящие в состав покрытия, перемешивают в сухом виде. Полученную смесь затворяют водой и связующим в указанном выше соотно шении до получения однородной суспензии. Используется промышленное жидкое стекло, следующего химического состава, вес.%« SiO 31-35, Oj 0,25, Na,,O 1.0-12, CaO вода остальное,.с плотностью 1,451,5 г/смл Готовят суспензию форсункой, работгйощей по принципу инжекции наносят на рабочую поверхность формы с температурой последней 100-200°С. В дальнейшем, при заливке металла в форму, происходит спекание зер компонентов покрытия. Оно протекает за счет образования при температуре заливки чугуна жидкой фазы, которая смачивая поверхность зерен огнеупор ного наполнителя, образует тончайшую прослойку на контакте зерен, вызыва возникновение сжимающих капиллярных сил и обеспечивая тем самым их стягивание и скрепление. Жидкая фаза возникает за счет разложения и расп лавления золя кремнезема - продукта реакции при твердении жидкого стекла. Этот фактор приводит к уплотнению покрытия, которое происходит под действием сил поверхностного натяжения возникающего расплава, вызывающего перераспределение и взаимное сближение частиц огнеупорной составляющей. Кроме того, специфика кристаллохимического строени огнеупорной составляющей (пирофиллит и. графит) позволяет реализовать, на практике еще одно положительное качество предлагаемого покрытия. Вышеуказанные компоненты обладают пластинчатой морфологией частиц, хорошей спайностью и псевдогексагональной симметрией, обусловленной тем, что вJоснове их структур лежат слои из связанных в гексагональной мотив кремнекислородных и углероддных тетраэдров. Подобное строение позволяет частицам огнеупорной составляющей переметаться друг относительно друга по плоскостям спайности при очень малой величине трения (коэффициент трения стремится к нулю) . Вышеуказанный фактор, высокое значение прочности, химической инертности, по отношению к жидкому металлу, а также малая смачиваемость поверхности покрытия и низкая пористость позволяет заливаемому металлу в минимально короткий срок без существенного снижения своей температуры и увеличения вязкости заполнить все пространство литейной формы. Помимо того, введение сульфида железа, являющегося поверхностно активным веществом, способствует сни-. жению поверхностного натяжения разливаемого металла, что, в свою очередь, увеличивает скорость растекания его по поверхности покрытия и вызывает изменение краевого угла смачивания при контакте металла с покрытием. Эти положительные характеристики покрытия особенно важны при литье изделий сложной конфигурации, так.как существенно влияют на повышение защитных функций покрытия и улучшение качества отливки. Из табл.2 видно,что введение в состав покрытия сульфида железа в количестве 0,01-0,1% графита в количестве 3-10% способствует повышению защитного действия покрытия,вследствие повышения его прочности и несмачиваемостн жидким металлом, снижения пористости, связанных с увеличением степени спекания покрытия, снижением поверхностного натя;кения и увеличением скорости растекания его по поверхности noKi: тия. Из табл. 2 видно, что отклонение от указанных выше пределов ингредиентов покрытия приведет к ухудшению показателей механических и физико-химических свойств, а именно; снижению прочности, повышению пористости, улучшению смачиваемости металлом, что ухудшает защитное действие покрытия, не обеспечивает защиту рабочей поверхности формы от воздействия расплавленного металла, способствуя проникновению металла в покрытие, и, в свою очередь, ухудшению качества отливок. Реализация предлагаемого изобретения позволит повысить стойкость металлических литейных форм (кокилей) на 20% и снизить брак чугунных отливок сложной конфигурации на 3%.

Таблица J

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения противопригарного покрытия на литейных формах | 1985 |

|

SU1289582A1 |

| Противопригарная краска для кокилей | 1981 |

|

SU954140A1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| Противопригарная краска для песчаных форм и стержней, используемых при литье магниевых сплавов | 2018 |

|

RU2697680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2009 |

|

RU2405649C1 |

| ОГНЕУПОРНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ ИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ ДЛЯ ПОКРЫТИЯ ЛИТЕЙНЫХ ФОРМ | 2005 |

|

RU2398651C2 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Краска для литейных форм | 1977 |

|

SU633660A1 |

Химическая инертность по отношению к жидкому чугуну (t 1350С, время выдержки 2 ч),%1,0 Краевой угол смачивания поверхности покрытия жидким чугуном (1 1350°С),град 125Механическая прочность в высушенном состоянии, кг/см 27 Механическая прочность в обожженном состоянии, кг/см 510 Пористость 19 Температура размягчения С 1690 Седиментационная

Формула изобретения Защитное покрытие для металлических литейных форм, включающее пирофиллит, жидкое стекло и воду, о тличающееся тем, что, с целью снижения пористости и повышения прочности и несмачиваемости покрытия жидким металлом, оно дополнительно содержит графит и сульфид железа при спедукщец соотнсниении ингридиентов, вес.%

Пирофиллит 21-35 Графит3-10

Сульфид железа 0,01-0,1 Жидкое стекло 1-3 ВодаОстальное

7 9009328

Источники информации,J. Сварика А.А. Покрытия литейных

принятые во внимание при экспертизеформ. М., Машиностроение, 1977,

2,Патент ПНР №71058, кл. 31 Ь, 4. Авторское свидетельство СССР 3/00, 1974.5 595052, кл. Ъ 22 С 3/00, 1976.

Авторы

Даты

1982-01-30—Публикация

1980-04-25—Подача