Изобретение относится к литейному производству, а именно к противопригарным краскам для |):окипей при отливке чугунных изделий. Известна краска для литейных форм, преимущественно кокилей, содержащая, %: канальную сажу (газовую) 9; жидкое стекло 1; воду - остальное. Нанесение этой краски при литье толстостенных чугунных деталей обычно производится .непосредственно на кокиль, а при литье тонкостенных - на теплоизоляционный слой. Эти краски обеспечивают отливку тонкостенных изделий различных профилей, в том числе с глубоко разви той горизонтальной поверхностью 1J. Недостатком такой краски является низкая термическая и механическая прочность покрытия, быстрый-разогрев кокилей. Кроме того, использование в качестве наполнителя дефицитной и дорогостоящей сажи увеличивает стоимост производства и ухудшает санитарно-гигиенические условия труда. Известна также Чраска, содержащая,%; огнеупорный наполнитель 8-12; жидкое стекло агримус 1-3, воду - остальное. Эта краска не содержит саЖи и не требует нанесения теплоизоляционного подслоя 2 . Недостатком данной краски является то, что она может быть использована для отливки ограниченного- числа тонкостенных изделий, так как в результате, недостаточно быстрого заполнения формы металлом происходит преждевременная кристаллизация его, что приводит к недоливам, спаям и другим Дефектам, не позволяющим получить годную отливку. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является краска З, содержащая, мас.%: Графит черный 12 Графит серебристый 8 Кокс молотый . 16 Глина огнеупорная 6 Гидрол6,5 ВодаОстальное Указанная краска обеспечивает хорошее качество толстостенных изделий например прокатных валков. Однако известная краска не может быть применена для отливки тонкостен ных изделий, так как при невозможнос дегазации с поверхности или затрудненной эвакуации газов через литейную форму газы,образующиеся при взаимодействии металла с краской, не успевают выйти из полости отливки, что приводит к браку по газовым рако винам. Недостатком известной краски является также высокое трение металла по ней и ограниченное число заливок металла между покрасками кокиля, Цель изобретения - повышение стой кости краски и улучшение качества по вёрХйости отливок. Поставленная цель достигается тем что краска, включающая графит черный кокс, связующее и воду, дополнительно содержит промежуточный продукт пр изводства толуилендиамина, а в качес ве связующего - алюмохромофосфатное связующее при следующем соотношении ингредиентов, вес.%: Графит черный 2,5-9 Кокс15- 5 Промежуточный продукт производства толуилендиамина0,3-0,7 Алюмохромофосфатное связующэе2-5 Вода Остальное Введение в состав краски алюмохромофосфатного связующего (АХФС| обусловлено следующим: в отличие от любых органических связующих при нанесении АХФС на нагретый до 180-250 кокиль создается покрытие, обладающе минимальной газотворной способностью при контакте с металлом; при формиро вании покрытия вследствие газовыделения в момент пластичного состояния его образуется покрытие с общей пористостью , что обуславливает повышение теплоизоляционных свойств слоя и создание наиболее благоприятного газового режима литейной формы при контакте сметаллом. Причем, обладая высокой термостойкостью (до S 4 lyOO C), краска на основе АХФС сохраняет свою пористость при многократном контакте с металлом. Уменьшение количества АХФС ниже 2 мас.% не обеспечивает достаточной адгезии краски к поверхности кокиля, ее устойчивости к смыванию струей расплавленного металла при отливке небольших изделий, сравнительно легко извлекаемых из кокиля. Увеличение количества АХФС сверх 5 мас. приводит к тому, что не обеспечивается максимально возможная устойчивость краски к смыванию струей расплавленного металла, а также к механическому разрушению при извлечении трудноудаляемой отливки из кокиля при отсутствии трещиноватости и сколов покрытия, и к образованию газовых раковин в отливке. При тонкостенном литье одним из решающих факторов, обеспечивающих качественную отливку изделия, является скорость заполнения литейной формы металлом, Которая увеличивается с ростом восстановительной активности наполнителя и газов, образующихся при контакте расплавленного металла с краской. Предварительные лабораторные испытания показывают, что восстановительная активность по отношению к вюститу у углеродсодержащих наполнителей уменьшается в следующем порядке: сажа газовая канальная, кокс (пековый или литейный), графит черный, графит серебристь|й. Поэтому наиболее перспективно применение кокса (пекового или литейного), так как его восстановительная активность высока при сравнительно низкой стоимости. Однако кокс в сочетании.с АХФС за- « трудняет съем отливки с кокиля вследствие повышенного трения покрытия о поверхность отливкИ. Поэтому в составе краски для облегчения съема отливки необходимо наличие графита черного, выполняющего в данном случае роль смазки. Содержание в краске кокса менее 15 мас.% нежелательно, так как это приводит к увеличению длительности окраски кокиля, что в свою очередь приводит к резкому изменению температуры кокиля в момент окраски и преждевременному выходу кокиля из строя вследствие резко возрастающих температурных напряжений. Увеличение содержания кокса в краске сверх 5 мас. приводит к затруд5нению нанесения краски; при этом изплохой распыливаемости пульверизатор нарушается равномерность покрытия по толщине и увеличивается его шерохова тость. Граничные содер |(ания графита в краске определены из условия необходимости сохранения постоянства отношения содержаний кокса и графита. Оптимальное отношение графита черног и кокса в краске определено из уелоВИЙ необходимости обеспечения максимальной скорости заполнения литейной формы металлом за счет создания наиболее благоприятного газового режима литейной формы и легкости съема отли ки с кокиля. Кокс способствует созданию, наиболее благоприятного газового режима литейной формы, т.е. наиболее быстрому заполнению формы металлом. Графит черный: уменьшая скорость заполнения литейной формы металлом, способствует облегчению удаления отлиёки с кокиля, выполняя роль смазки Определяющим в соотношении содержаний кокса и графита черного является содержание кокса. Эмпирическим путем обнаружено, что это отношение должно находиться в пределах 5-6. . Краска на основе кокса, графита черного, АХФС и воды не позволяет ocy ществить отливку некоторых видов тонкостенных изделий, что обусловлено сравнительно высоким трением металла по слою краски и неудовлетворительной активностью газовой атмосферы, недостаточной теплоизоляцией вследствие малой газотворности краски. Введение промежуточного продукта производства толуилендиамина (ТДА), в состав которого входят различные ароматические углеводороды, содержащие радикал алкил и аминогруппы, обес печивают растворимость ТДА в кислых средах, что необходимо для обеспечения равномерного газовыделения при контакте краски с металлом. В результате термодеструкции этой краски возможно образование СО, Н, С-аморфного и различных предельных и непредельных углеводородов. Продукты термодеструкции этой краски способствуют созданию восстановительной атмосферы, что значительно улучшает скорость заполнения литейной формы металлом и этим самым создает возможность замены в тонкостенном литье красок, содер) в ка честве основного наполнителя сажу газойую канальную, на бессажистую углеродсодержащую краску. В конечном итоО6те это приводит к улучшению заполняемости формы и повышению качества поверхности отливки. Сочетание ТДА с АХФС, содержащим QjOg (дегидрирующий катализатор при высоких температурах), способствует образованию сажи на границе раздела расплавленный металл - краска, что придает покрытию свойство сажистой краски. При этом образующаяся сажа частично расходуется на восстановление вюстита (FeO), а частично выгорает. Таким образом, несмотря на то, что в предлагаемой краске имеет место образование сажи в микроколичествах, она полностью выгорает и в помещение литейного цеха не попадает. Последнее позволяет значительно улучшить санитарно-гигиенические условия труда по сравнению с сажистой краской. При снижении содержания ТДА менее 0,3 мас.% происходит резкое уменьшение заполняемости формы металлом вследствие уменьшения газбтворной способности краски. При увеличени1Т содержания ТДА выше 0,7 мас.% также происходит резкое снижение заполняемости формы металлом, обусловленное чрезмерно большой газотворной способностью краски, приводящей к турбулентному течению металла в форме. Заполняемость формы металлом носит экстремальную зависимость от газотворной способности краски. Вначале с ростом газотворной способности краски Заполняемость формы растет, достигает максимума, затем начинает падать. В случае использования краски бегь ТДА.газотворная способность ее находится в пределах ниже максимума, что не поз-воляет осуществить заливку металла с максимально возможной скоростью. Для увеличения газотворной способности краски, а следовательно, и повьниения скорости заполнения металлом формы в краску вводится ТДА. Предлагаемую краску готовят в обычной цеховой краскомешалке путем смешивания исходных компонентов в указанных пропорциях. Актиш13ирую1цая добавка, представляющая собой промежуточный продукт производства толуилендиамина (ТДА), предварительно измельчается до порошкообразного состояния с целью лучшего растворения в жидкой композиции . Готовую краску наносят на подогретый до 170-200С кокиль послойно с

интервалами, достаточными для полногоном покрытии и технологически нербхоудаления влаги. Нанесение краски воз-димую адгезию при однослойном нанесении

можно как на предварительно облицован-непосредственно на кокиль, ный кокиль (для тонкостенного литья),

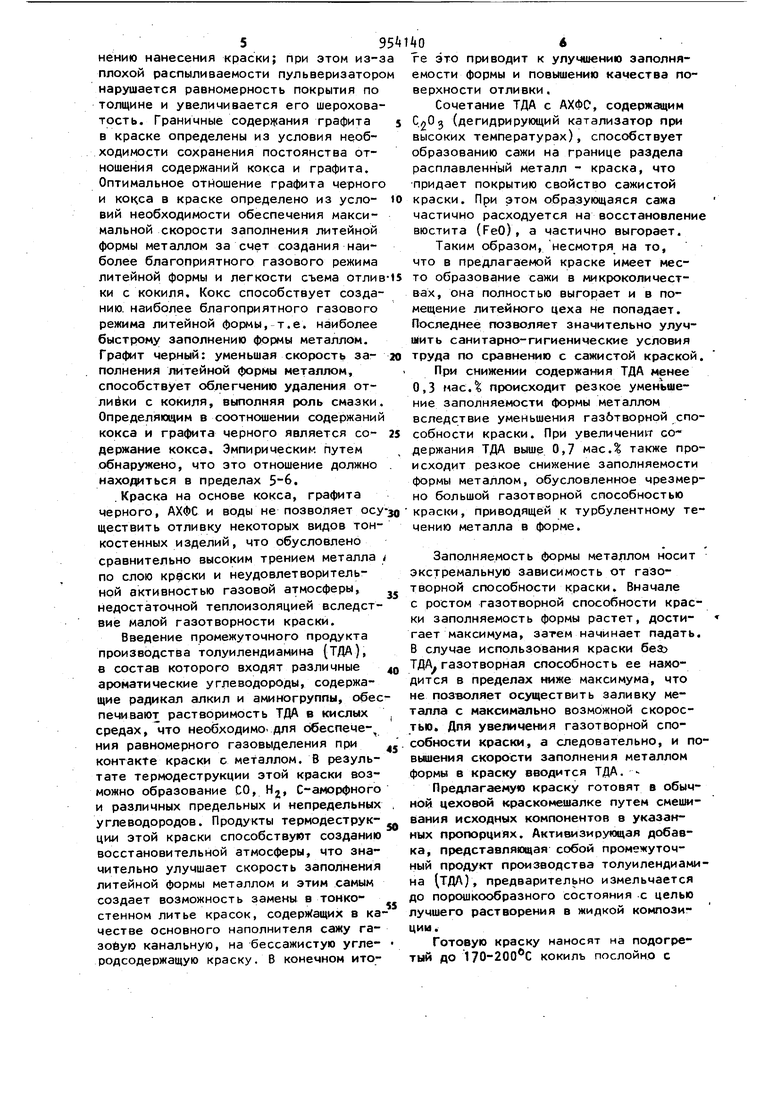

так и непосредственно на металличес- $ Составы и свойства предлагаемых и

кую форму. Краска имеет хорошую ко-известных красок приведены в табл. 1

гезию к слою облицовки при двухслой- 1И 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| Покрытие для литейных форм | 1977 |

|

SU621447A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| Состав краски для литейных стержней и форм | 1986 |

|

SU1397146A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| Состав для получения противопригарного покрытия литейных форм | 1988 |

|

SU1544522A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| Способ формовки | 1990 |

|

SU1740100A1 |

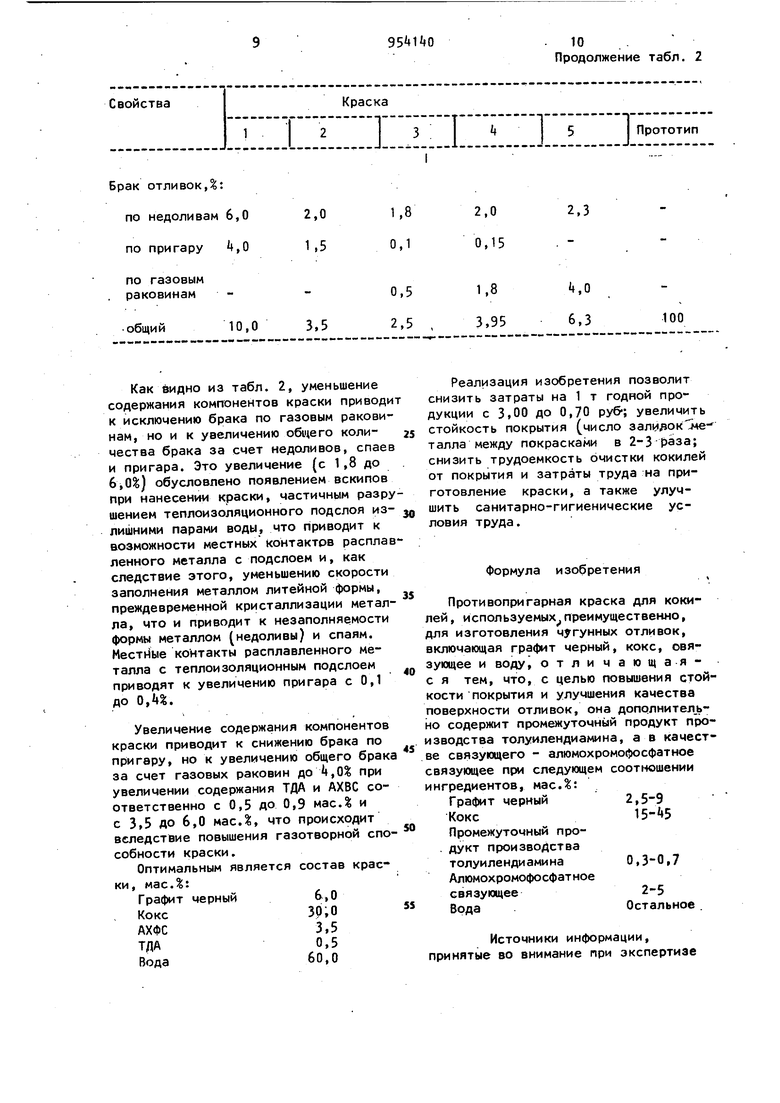

2,0 2,5 6,09,0 11,0 12,0

1215 5516 0,2 0,3 0,50,7 0,9

1,5 2,0 3,55,0 6,0 -- ,0 Плотность, ,12-1,151,12-1,15 Вязкость, с 10,8-11,010,8-11,0 Седиментационная устойчивость, ,7410 О,У 10 Прочность, г/мкм0,23-0,260,23-0,26 Стойкость краски количество заливов8-1210-15

о 1,12-1,15 1,12-15 1,02-1,15 10,8-11,0 10,8-11,010,8-11,0 -%« 0, 0, 0,7f Ю 0,23-0,26 0,23-0,26 0,23-0,26 I8 2 i18-2 18-237-9

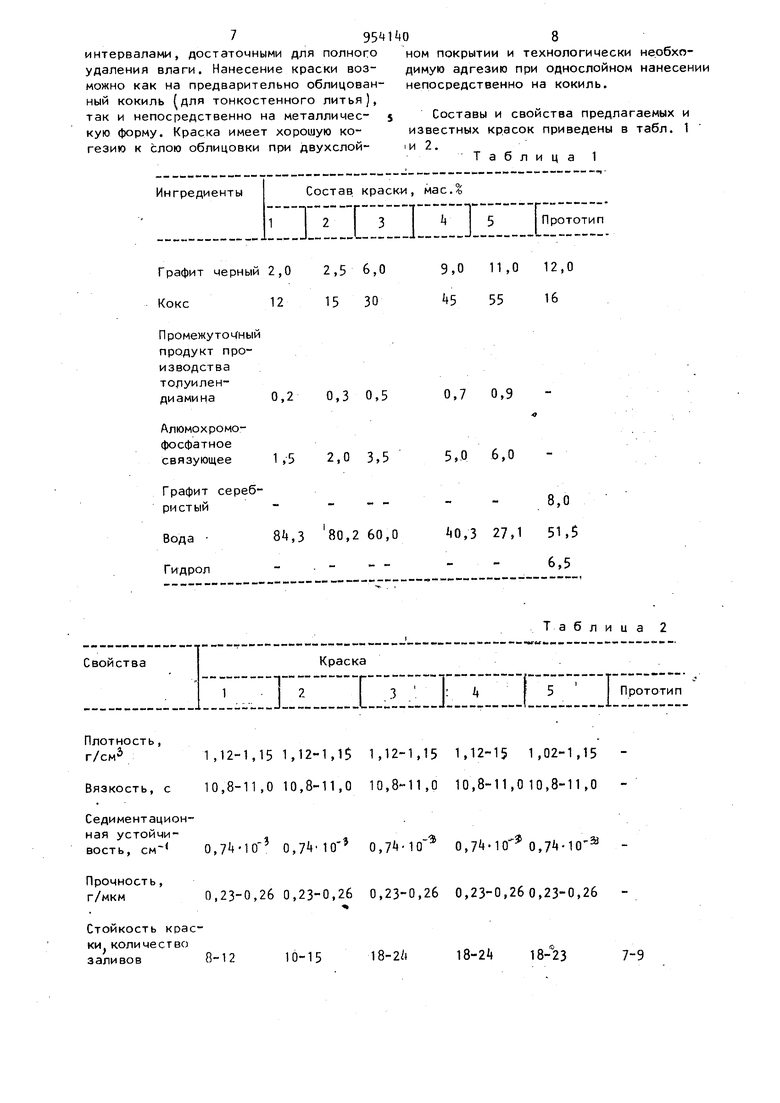

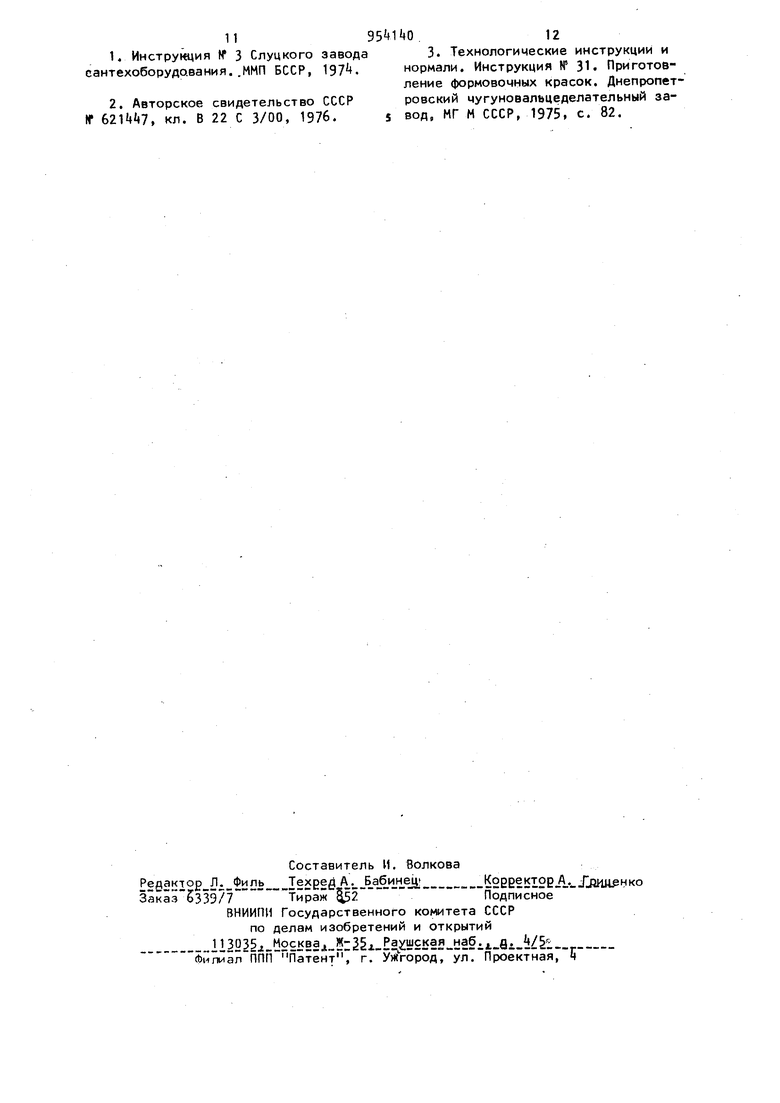

Брак отливокД:

по недоливам 6,0 2,0 по пригару ,0 1 ,5

по газовым Как видно из табл. 2, уменьшение содержания компонентов краски привод к исключению брака по газовым ракови нам, но и к увеличению об1цего количества брака за счет недоливов, спае и пригара. Это увеличение (с 1,8 до 6,0%) обусловлено появлением вскипов при нанесении краски, частичным разр шением теплоизоляционного подслоя из лишними парами воды, что приводит к возможности местных контактов распла ленного металла с подслоем и, как следствие этого, уменьшению скорости заполнения металлом литейной формы, преждевременной кристаллизации метал ла, что и приводит к незаполняемости формы металлом (недоливы) и спаям. Местные контакты расплавленного металла с теплоизоляционным подслоем приводят к увеличению пригара с 0,1 до 0,%. Увеличение содержания компонентов краски приводит к снижению брака по пригару, но к увеличению общего брака за счет газовых раковин до ,0% при увеличении содержания ТДА и АХВС соответственно с 0,5 до 0,9 мас.1 и с 3,5 до 6,0 масД, что происходит вследствие повышения газотворной способности краски. Оптимальным является состав краски, мас.%: Графит черный

0.15 Реализация изобретения позволит снизить затраты на 1 т годной продукции с 3,00 до 0,70 руб-; увеличить стойкость покрытия (число зализок четалла между покрасками в 2-3 раза; снизить трудоемкость очистки кокилей от покрытия и затраты труда на приготовление краски, а также улучшить санитарно-гигиенические условия труда. Формула изобретения Противопригарная краска для кокилей , используемых преимущественно, для изготовления чугунных отливок, включающая графит черный, кокс, связующее и воду, отличающаяс я тем, что, с целью повышения стойкости покрытия и улучшения качества поверхности отливок, она дополнител ьно содержит промежуточный продукт производства толуилендиамина, а в качестве связующего - алюмохромо(юсфатное связущее при следующем соотношении нгредиентов, мас.%: Графит черный 2,5-9 Кокс15- 5 Промежуточный про. дукт производства толуилендиамина 0,3-0,7 Алюмохромофосфатное связующее2-5 ВодаОстальное . Источники информации, принятые во внимание при экспертизе

1195 UO.12

Авторы

Даты

1982-08-30—Публикация

1981-03-05—Подача