(54) ЛИТЕЙНЫЙ СТЕРЖЕНЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424078C1 |

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424079C1 |

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424077C1 |

| Способ изготовления полых отливок | 1990 |

|

SU1775214A1 |

| Стержень для пустотелых отливок | 1975 |

|

SU727322A1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2003 |

|

RU2239519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУППЫ ЛИТЕЙНЫХ МАГНИТНЫХ СТЕРЖНЕЙ РАЗНОГО ВИДА | 2009 |

|

RU2424866C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ И ОТЛИВОК | 2001 |

|

RU2185926C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

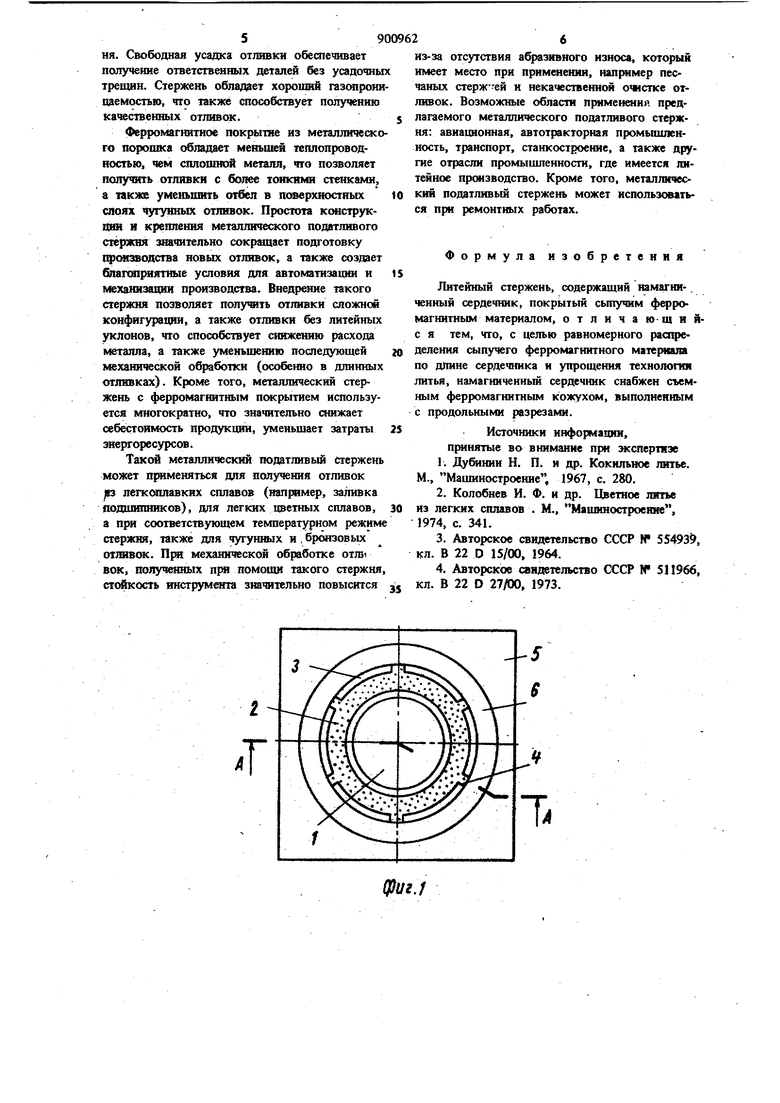

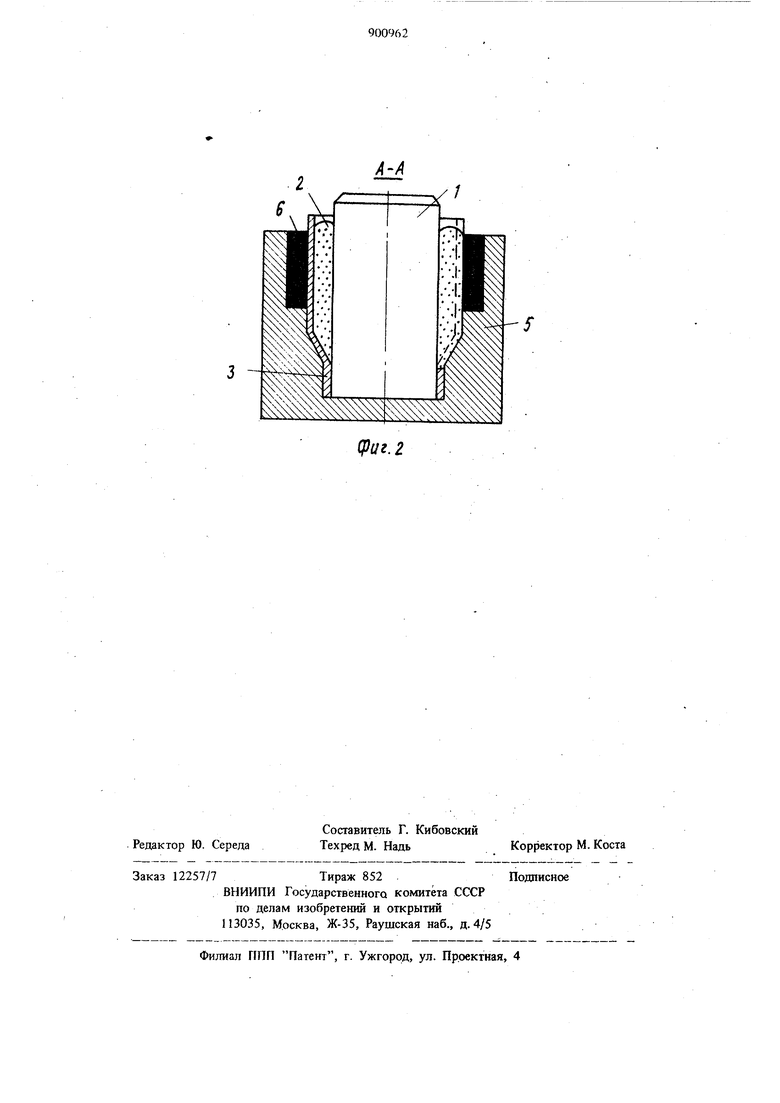

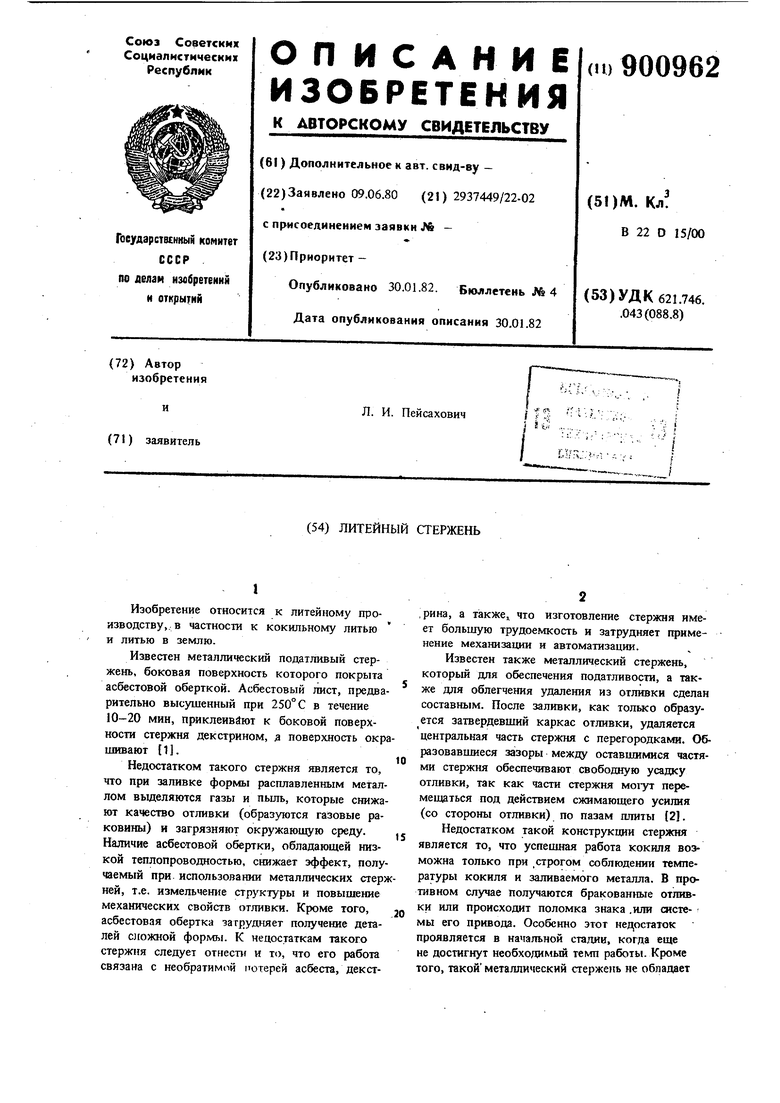

Изобретение откосится к литейному производству,, в частности к кокильному литью и литью в землю. Известен металлический податливый стержень, боковая поверхность которого покрыта асбестовой оберткой. Асбестовый лист, предварительно выс)аиенный при 250° С в течение 10-20 мин, приклеивают к боковой поверхности стержня декстрином, поверхность окра шивают 1 . Недостатком такого стержня является то, что при запивке формы расплавленным металлом вьщеляются газы и пыль, которые снижают качество отливки (образуются газовые раковины) и загрязняют окружающую среду. Наличие асбестовой обертки, обладающей низкой теплопроводностью, снижает зффект, получаемый при. использовании металлических стерж ней, т.е. измельчение структуры и повышение механических свойств отливки. Кроме того, асбестовая обертка затрудняет получение деталей сложной формы. К недостаткам такого стержня следует отнести и то, что его работа связана с необратимой потерей асбеста, декст,рина, а также что изготовление стержня имеет большую трудоемкость и затрудняет применение механизации и автоматизации. Известен также металлический стержень, который для обеспечения податливости, а также для облегчения удаления из отливки сделан составным. После заливки, как только образуется затвердевший каркас отливки, удаляется центральная часть стержня с перегородками. Образовавшиеся зазоры между оставшимися частями стержня обеспечивают свободную усадку отливки, так как части стержня мотут перемещаться под действием сжимающего усилия (со стороны отливки) по пазам шшты (2). Недостатком такой конструкции стержня является то, что успешная работа кокиля возможна только при ,строгом соблюдении температуры кокиля и заливаемого металла. В противном случае получаются бракованные отливки или происходит поломка знака .или систе- мы его привода. Особенно этот не1 остаток проявляется в начальной стадии, когда еще не достигнут необходимый темп работы. Кроме того, такой металлический стержень не обладает газопроницаемостью и имеет сложную конструкцию. Необходимость быстрого удаления центральной части стержня из отливки в некото{я 1Х случаях не дает возможности лрикюнить его, так как прилегающие к стержню массивные участки отливки прогревают металл, прилегающий к стержню, и не дают, ему розможкости кристаллизоваться, в то время как на других участках стержня образуется толстая корка затвердевшего металла, не дающая возможности извлечь центральную часть стержня. Известен также металлический стержень для литейньтх форм, вьшолненный в виде полого цилиндра, разрезанного по образующим на части, расположенные с зазором между собой. Со стороны рабочей поверхности стержень снабжен диафрагмами из металлического листа, размещенными в зазоре между частями стержня. При воздейстЕяш на стержень сжимакицих усилий при кристалга1зации залитого в металла диафрагма прогибается внутрь камеры. Стержень без затруднения отделяют от отливки нажатием сверху. После извлечения стержня диафрагму возвращают в исходное положение нагнетанием в камеру воды 3 Недостатком этого стержня является отсут ствие газопроницаемости, что снижает качество отливок. Наиболее близким к предлагаемому по тех нической сущности и достигаемому эффекту является литейный стержень, содержмций намагниченный сердечник, покрытый сыпучим ферромагнитным материалом 4. Недостатком этого стержня является нерав номерное распределение сыпучего ферромагнитного материала по длине сердечника и слож. ность технологии литья. Цель изобретения - равномерное распределение сыпучего ферромагнитного материала по длине сердечника и упрощение технологии литья. Поставленная цель достигается тем, что в литейном стержне, содержащем намагниченный сердечник, покрытьгй сыпучим ферромагнитным материалом, намагниченный сердечник снабжен съемным ферромагнитным кожухом, выполнен ным с продольными разрезами. На фиг. 1 изображен стержень, вид сверI ху; на фиг. 2 - разрез А-А на фиг. 1. Предварительно намагниченный металлический сердечник 1 с покрытием 2 из сьшучего ферромагнитного материала вместе со съемным кожухом 3, имеющим продольные разрезы 4, установлен в литейной форме 5. Покрытие 2 удерживается на сердечнике 1 силами магнит. ного притяжения и со стороны отливки ограничено кожухом 3. Таким образом, неравномерность магнитного поля сердечника 1 не влняет на равномерность покрытия сердечника 90 4 сыпучим ферромагнитным материалом, а sraiяет только на силу притяжения порошка к сердечнику 1, что не может отрицательно повлиять на работу стержня, так как порошок при кристаллизации отливки работает на сжатие. Нанесение покрытия 2 сводится к заяоптению им пространства между сердечником 1 и кожухом 3. Стержень работает следующим образом. При кристаллизации залитого в форму 5 металла 6 давление от усадки отливки передается кожуху 3, который сжимается (благодаря наличию продольных разрезов 4) и сжимает, в свою очередь, покрытие 2. В местах продольных разрезов 4 находится покрытие 2, которое сжимается отливкой непосредственно. Сжатие кожуха 3 и порошка обеспечивают свободную усадку отливки. Разрезы 4 служат одновременно и для отвода газов с отливки. Кожух 3 создает экранизирующее действие на магнитное поле стержня, благодаря чему магнитное поле между кожухом 3 и сердечником 1 становится равномерным. При зтом разрезы 4 должны быть выполнены таких минимально возможных размеров, чтобы, с одной стороны, прсшустнть газы, а с другой не ослабить экраннзирующего действия кожуха 3. После остывания отливки стержень извлекается из нее и кожух 3 распрямля:ется, увлекая за собой порошок, так как ферромагнитный кожух 3 намагничивается по индукции от магнитного поля сердечника. При необходимости первоначальная плотность порошка восстанавливается известным способом (например, трамбовкой). Кожух 3 предотвращает размьшание покрытия 2 данамическим напором заливаемого металла. Таким образом, предлагаемый металлический стержень может использоваться многократно. При использовании сплавов с температуре плавления выше , например И50 , происходит следующее: в начальный момент заливки на границе соприкосновения расплавленного металла 6 с металлическим ферромагнитным покрытием 2, которое имеет например 200°С, в результате теплообмена средняя температура пограничного слоя устанавливается (1150° + 200°) : 2 - 675° С. Это позврляет заливаемому металлу кристаллизоваться, а металлическому порошку удерживаться силами магнитного поля на поверхности стержня. После образования затвердевшей корки начинается усадка отдшвки и сжатие кожуха 3, а через него и порошка, который может теперь удерживаться на стержне силами трения. Предлагаемый металлический податливый стержень удаляется даже из полностью остьшшей отливки при помощи небольшого усилия, что исключает повреждение отливки и стержня. Свободная усадка отливки обеотечивает получение ответственных деталей без усадочных трещин. Стержень обладает хороший газстроннцаемостъю, что также способствует получению качественных отливок.

ферромагнитное noKi iTiie из металличе жого поропвса обладает меньвюй теплопроводностью, чем сплошновй металл, что позволяет получить отливки с более тонкими стенками, а также уменьшить отбел в поаверхностных слоях чугутшых отливок. Простота конструкШн и крепления металлического податливого CTeinKHH знаяительно сокращает подготовку {фсжшодства новых отливок, а также создает благоприятные условия для автоматизации и |Кхакиэашш производства. Внедрение такого стержня позволяет отливки сложной конфигурации, а также отливки без литейных уклонов, что способствует снижению расхода металла, а также уменьшению последующей механической обработки (особенно в длинных отливках). Кроме того, металлический стержень с ферромагнитным покрытием используется многократно, что значительно снижает себестоимость продукции, уменьшает затраты энергоресурсов.

Такой металлический податливый стержень может применяться для получения отливок f3 легксяшавких сплавов (напртмер, заливка (юдишштков), для легких цветных сплавов, а при соответствующем температурном режиме стержня, также для чугунмлх и , бронзовых отяивсж. При механитеской обработке отли вок, получеши)х п1Ж помощи такого стержня, стсфсость инструмента значительно повысится

из-за отсутствия абразивного износа, который имеет место при применении, например пес чаных стерж ей и некачественной оздстке отливок. Возможные области пртменення предлагаемого металлического податливого стержня: авиационная, автотракторная промьпшкнность, транспорт, станкостроение, а также другие отрасли промышленности, где имеется литшное прсмзводство. Кроме того, металлический податливый стержень может использсжаться при ремонтных работах.

Формула изобретения

Литейный стержень, содержащий намагни-, ченный сердечник, покрытый сыпучим ферромагнитным материалом, отличаю-щий0 я тем, что, с целью равномерного распределения сыпучего ферромагнитного материала по длине сердечника и упрощения технологии литья, намагниченный сердечннк снабжен съемным ферромагнитным кожухом, выполненным с продольными разрезами.

Источники информации, прннятые во внимание при ясспертязе

фиг./

А-К

(Риг. 2

Авторы

Даты

1982-01-30—Публикация

1980-06-09—Подача