Изобретение относится к литейному производству, в частности, к способам изготовления отливок с полостями, получаемыми с помощью магнитных стержней, содержащих намагниченный магнитомягкий сыпучий материал.

Известны способы изготовления полых отливок с применением магнитных стержней, включающие операции изготовления немагнитного стержня из сыпучего неферромагнитного материала, упрочняемого связующим, приобретающим прочность от действия тепла, холода или отвердителя, сборки его с формой, заливки расплава в полость формы, затвердевания расплава, выдержки отливки в форме для охлаждения, удаления отливки из формы и формовочного материала из отливки.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления полых отливок с применением магнитного стержня, включающий операции изготовления магнитного

стержня из сыпучего намагничиваемого и упрочняемого магнитным полем материала, сборки его с формой, заливки расплава в полость формы, затвердевания расплава, выдержки отливки в форме, удаления отливки из формы и формовочного материала из отливки. Во время заливки, за1вердеван11я и выдержки отливки в форме, внутренняя поверхность отливки контактирует с кожухом, выполненным из тонколистового материала, обладающего ферромагнитными свойствами и имеющим цилиндрическую форму. Кожух является также и экраном для магнитного поля, создаваемого источником магнитного поля в виде постоянного магнита, и препятствует магнитному полю воздействовать на внутреннюю поверхность отливки.

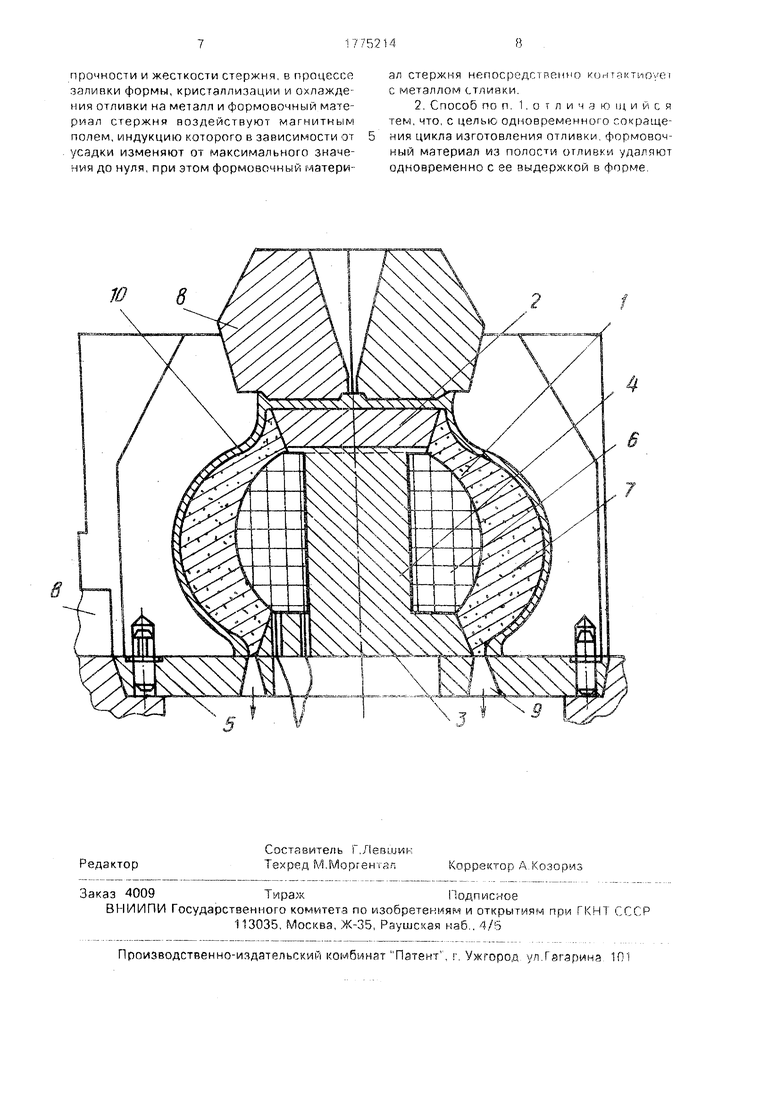

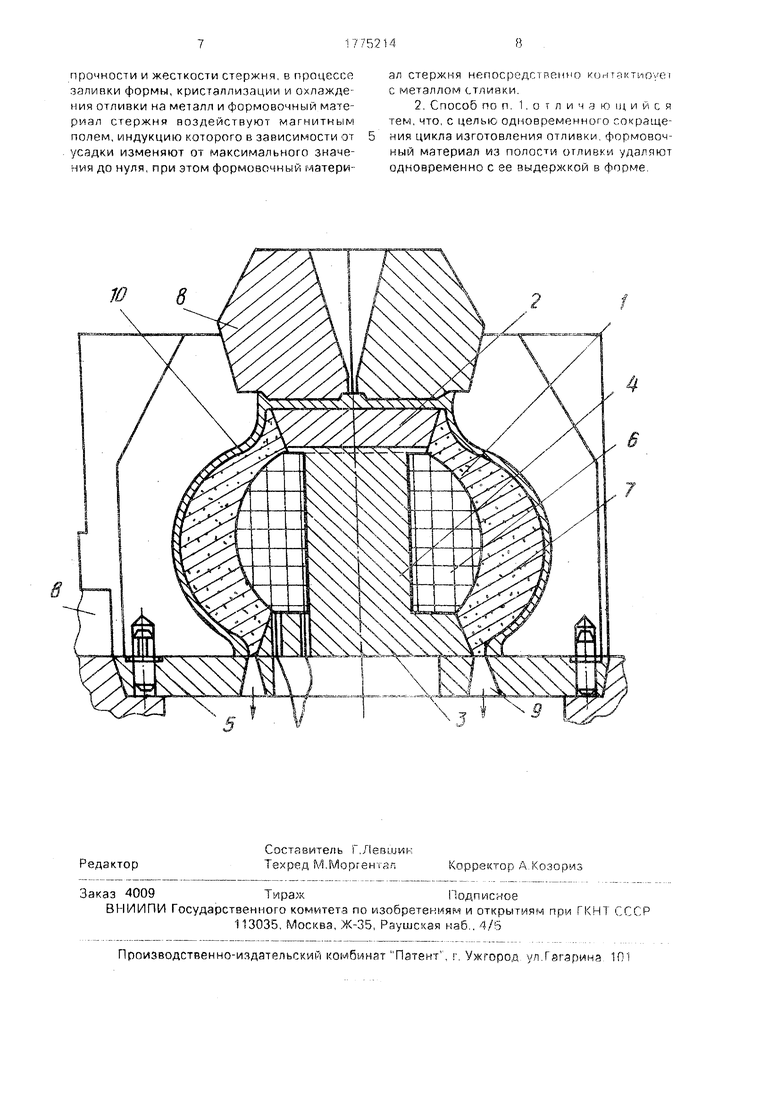

Основные недостатки этого способа: повышенный брак отливок rui горячим трещинам из-за того, ч го во рромя залиЕжи расплава, затвердевания отливки и выдержки ее в форме внутренняя (1()П1:;;.мо(;.ь отj5wBKi/i iipa; T /ijecKf4 не киита;ггирует с iSM i HHMeiiifciM ) ;i-ir:Tepifiriui i j&i4:да Г1Н им iOBWLueHHOH подаг/п.-юосппо, п кон 1:1г ---;рует с ферромаг:-|ит;( roriifOC a:;мым : ожухпм, лмеющи : -Пг;чч(е;;ную ;П-ь да лийост:. Кроме того, псоат/н/ишс и., кожуха иеравчомерна, а и«еияО: в ЬО-ней Чисти fi-ia меньше, чем R зерхн ч Следовя тйльно. вероятность ппрдпеньМ- тпешин в. части Bhiuie, чем t aepxHeii;10 поРЫ1иеннь м брак по короблению о Я:-: чок vi возмо;; ное коробпечке и хопод ь е TpRiuMHt- деталей чо мх службы noi-ibiiueHHorn уровня енутренких ннпря;кеHWki о HVix. -TO обусловлено г;ОК1л;хе -п- Ой -л15 неравно;.ерной по сечению О:лмвк1л подгп ЛР-ШОСТЬ.О сторжия а также кз-за .1инной скорости охлахчдения виугренней лоьерхркости отлив и вследствие повышенмой теплопроводности кожуха:20 повьш енная трудоемкость удзлен1/ й формовочного материале из полоску аггц/ ки зследстоке того, что, 1) он остается наivi si ничен1- Ь м л не (плетс5:; мз нее: i) приваривается к В1лугрен1-:ей тозе;:;х-2Б --JU i i.i и i л:/-о|(:н: Oi ра1-п:енная оЬласть HpHkeHSHi-s: голько длл толстостенных отливох с полораконинам i-is-aa того, что со зремх ЗЕЛНСХН расплй1:;а :т зэтвердеиакия отлип;::,- вну н-;е:; ндй ;:оьерк;-;ость OT/iHsiUM iCOHTaKiмруег ;;е с пористъ1М формовочныгл MaT8pvia/iOM, с с ; аjOsTSiipoHm.i.aeMbiivi кожухомоЬ r:ee,o3Mi.; KHCiCT;, положите/ снс со a/aiHНИИ магнйгтиого поля, создаваемого истотннком в виде постоянного мзгинга, не знутре.-ппою поверхность отлиак1-1 с целью повышении ее г;ричнос-|и путем пол/чендяcf; .нелкозернистой струхтурьс :.;то|чу пренянствует :чалич«е ферромагнитного :чожуха. ЯВЛйЮЩеГОСн ЗКрЭНОй ДЛ1И.Л1ОР--;Лг у iOfO ;НЙ нитногополя л прахтическк недолусхаюдд ij его распростоаноиия за саокт вг:ео:н ом «ib поаерхносгь. Цель изобретения псвы1иенмо кач&ог-;а отливки vi снижение брака OfansoK :10 треидкнйм, :;ороблеммю и газо:аым дахов;/т нам за счет снихсения внутренних напряже50 ний в отпмвка путем иегулированич оодатлиаости. прочности VS ;хост;;ости С:ержня, сокращения днкла изгоювпення со -пивки и грудоенкостм удаления формоеочного материала мз полости отлнв-55 ки. повышение производительное-н пдо цесса изгоювления отливки, Поставлегшая цель дости йе.ся ел: -но L; ti3Be;C HOM сносоОе С1-О:ов/ ений OHiHHOlO ОЧатДЦОг.: L-OH ОНТНЛСННе Ч:сО. i-i:;. nawa; п.-чьвяемого формоБочноо ма;в1.1ийла ггутвл :;o3jie,ic; MrtMUiTHor;) поия, ;ростаное у ег(; в Форму и ее сбогжу за/плвку фппг,.ы иасглаисм. 1 ыд 5ржку для христэллпзэл-и v, ох/ аждег-шя г тлинки, изnneMSi-itie е.г ;; форг.чы и удаление Фопмовоч:;пго 1 :атир-,ал& из полости опшнки. лотйсно изобретйникх в процесса заливки формы, крмсталл11за11ии и охлаждения отлмкн-.: я отлиеки м формовочный нйгв;-:чл птержнн ноздейсвуют магнитным «талвм.идукиию которого в зависимости от Усадки изг-ляглиот от наксималы-пгп значеичя до , ппи этом Ьормовочный матеоийл стпг,кн« епосоедствеино конгяктирует с матйлло --.; птпивки. Формовочный материan полос1:л отлиэ ;и гложет улален одно) с ое выдержкой s форме, лтособ осуузествляется следующим обрй:зом (на примере отливки гопшкл, /i3o6uaженн(лго ка чертеже), удаления из стеожнрвого яшика fiie показан) литейный магнитный стержень i одержатций верхний 2 и нижний 3 полюсг;ь.е наконечники, сердечник 4. знаковую ь в эмде диска, зле -ггри- ескую 1-;атуц ку о слой днсперсно-о камагни-юнного мзг-1нтны:н додеь- до г-Азкирулятооной нрочнофор:лу н тча нитноо поле создают 1-:атУ1икой : кокора, :н-: летсй с уп 1авляемого выной:--Снсли ;не Г (.лаяан) лос1оянн1:,1м сеаопас:;п:м ,,.-:,. ,по 11н R. Ппр/ц; (-QOOKо с о- м; Б со / ержнем 1 rivTeN- N/nrini/iiJ/ Liiifl ли;;цд.-.„;;Г; ска и нопряхсения и электриче; ой KaiyujKe 6 устанавливают максигляльсуси кйличину индукимн ма -иитного пппя ,.,й :,интмжйнир .остн слсн материала : /.дг; д,,,ч:н)й для посгиеодейстш-ч линя:..,.,,ческОл.;у аоадейс аию paciicaea во нпемя е о олп в;--:, 3-у величину индухции опоедо1-}нМД, ;.,,,-jTht; jv| ;-:,,-rQi,, ;-iHnpi/i,.n рп KFTPivio ::нгг,,,еленн;:: ::еоасй оглиехи, и oi-p зависит ж ;.л, ге -оерагуры и массы расола,.,-,, vm. ,;,,,;п;зой сметем:.: металлоста-и ..;лн,ж; нанооа, :места полвола оагппяпя i/ ,4::v: c; факторнч. Затем ::,ал Лйа;от оасплав я -о,:ост. фор.Д), При этом-язы 1-;аходрщиег, ь .VOCOCTM ©opivib- и огствопенные в ..Р-ДЛ,;н, .,„,екж-возиожиость выхода чере:5 оооы днс:лти.:л;С-о Щт-ероалз 7 и отлспстич ч в диохе зиакоеой части 5 слагодапя иепо1:оедо-всглюму хснта.;уу газопроницаемого ма/еоисла / с рас:ллавог,,, Пооцесс улалечия рчстоореиньо. чеосз с.-ои маж;ниапя г,;кщнлжается и во время за ,-верлепа;-и-:; птлнчхн, о го умгньшае- срак oouii-xj - ..,. о :чтч:, При кристаллизации залитого в форму расплава давление от усадки отливки 10 передается непосредственно формовочному дисперсному материалу 7, который сжимается и обеспечивает более свободную усадку отливки, чем при наличии кожуха, Кроме того, прочность и жесткость слоя материала могут быть еще более сниженными, а податливость увеличена путем соотвэтстпующего уменьшения величины индукции магнитного поля. Это достигается снижением значений токэ и напряжения питания катушки 6. Изменяй величину индукции можно уменьшить пточность и жесткость слоя намагниченкого материала 7, а следовательно, сопротив/.ен:ле этого слоя усадке отлиок в соответствии с y /ieнbшeниeм размеров внутренней полости отливки за счет доуплотнения и перетекания частиц материала 7. Это открывает возможность получения полых отливок с минимальными внутренними напряжениями, После достаточного затвердевания отливки величину магнитной индукции уменьшают до 0. При этом прочность и жесткость слоя материала 7 исчезает, а податливость становится наивысшей. Во время заливки расплава он сопри,асается с (намагниченными частицами материала 7, расположенными на поверхности стержня, каждая из которых представляет собой магнитик, имеющий собственное поле, выходящее из его предела и зоздейст вующее на расплав. При этом увеличивается число центров кристаллизации и после затвердевания расплава внутренняя поверхность отливки имеет мелкозернистую структуру и повышенную прочность, но без внутренних напряжений термического происхождения. Поле каждого магнитика пропорциочально зависит от индукции магнитного поля, создаваемого злектри еской катушкой 6. При наличии S форме или в знаковой части 5 стержня отверстий 9, сообщающихся со слоем материала 7 и окружающ1,г-.1 форму пространствогх формовочный материал 7 может быть удзлем из полости отливки, высыпаясь по.д собственным весом. Это сократит длительность цикла изготовления отливки и повысит производительность процесса ее изготовления за счет совмещения операции удаления материала с операцией выдержки отливки в форме. Если отверстия отсутствуют, то материал 7 удаляют из полости отливки после удаления ее из формы. Отливку удаляют из формы известным образом, например, путем разборки формы м снятия отливки с полюсного наконечника. После удапени.ч формовочього материала из полости отливки и отливки из формы после.дняя направляется для дальнейшей обработки. По сравнению с прототипом предложенный способ имеет следующие преимущества:пони.х енный брак по газовым раковиHSM вследств1-1е исключения негазопроницаемого ко.жуха и обеспечения непосредственного контакта расплава с пысскогазопроницйемым и негазотворным намагниченным дисперсным материалом; пониженн.ый брак по горячим трещин.эм вследствие исключения малоподатливого кожуха и обеспечения непосредственного контакта внутренней поверхности отливки с ьысокоподатливым намагниченным дисперсным материалом, податливость которого может изменяться при изменении индукции магнитного поля. пониженный брак г,о короблению отливок и снижение воз.можности коробления и холодных трещин деталей во время их службы. .Это достигается снижением уровня внутренних напряжений путем существенного уменьшения термических напряжений в отливке при ее непосредственном контакте с формовочкь1М намагниченным материалом,и м ю щ и мл-1 е и ь ш у ю тепяопро.чодност ь. чем кожух: достижение мел: сзериистой структуры металла и необходимой прочности внутренней поверхности от.ливки без высокого охла.ждэющего .эффе. кожухз. но путем воздействия магнитным полем. снижение трудоемкости операции удаления формовочного материала из отливки путем изменения значения ИНДУКЦИИ до нуля:псоышенмв произво,Чительности процессг путем уменьи ;ения цикла изготовление от.чивки ЕС.чедстеие совмещения операций выдержк--; отлизки в ФОрме с удалением формовочного .материала из полости отлмзки. Ф о р f-f у л а 3 о о р е 1 е м п я 1. Способ изготозлемич по.пых отли,ток. включающий изгото8л мцр стерхсмя из намаг.чичиваемого формовочного .материала путем воздействия aгн ;rнoгcl . пропстановку его в форму .-I fic с6о|1чу, заливку ормы расплавом. вь;держку длч кр - сталлизции и охлажден - я от;п1вкп, и.чплочение ее з формы и удалеи1-1е форморочж; о млтерила из полости отливкк. с т г, и ч ю щ и И с я ем, что. с целью повьимения к-а-;гг;1 Д 01лиок и сни.жения брякг-: по i оР11:;м.;м коробенк.ю и газовым ОгЧ: (РИ л .-j счет меньи ения знутренм;1 . хлш п г)тИВКЭ путем pery; i-p(if:,l;м-,; ; :;:в;иГ;;1.

прочности и жесткости стержня, в процессе заливки формы, кристаллизации и охлаждения отливки на металл и формовочный материал стержня воздействуют магнитным полем, индукцию которого в зависимости от усадки изменяют от максимального значения до нуля, при этом формовочный материал стержня непосредственно контяктьтоув с металлом стливки.

2. Способ по п. 1. о т л и ч а ю UJ, и и с я тем, что, с целью одновременного сокращения цикла изготовления отливки, формовочный материал из полости отливки удаляют одновременно с ее выдержкой в форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424078C1 |

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424079C1 |

| ЛИТЕЙНЫЙ МАГНИТНЫЙ СТЕРЖЕНЬ | 2009 |

|

RU2424077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПОЛЮСНЫХ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1999 |

|

RU2165819C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПОЛЮСНЫХ МНОГОМЕСТНЫХ МАГНИТНЫХ ФОРМ ДЛЯ ЦИЛИНДРИЧЕСКИХ ОТЛИВОК | 1999 |

|

RU2165820C2 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1997 |

|

RU2118225C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Устройство для изготовления магнитных форм | 1989 |

|

SU1719147A1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

Сущность изобретения; во время заливки расплава, затвердевания отливки и ееохлаждения в форме осуществляют непосредственный контакт формовочного намагниченного материала с внутренней поверхностью отливки и воздействие на внутреннюю поверхность отливки магнитным полем, индукцию которого изменяют от максимального значения до нуля для соответствующего усадке отливки регулирования ПОД8ТЛИВОСТМ, прочности и жесткости стержня. Операция удаления формовочного материала из полости отливки может быть совмещена so времени с выдержкой отливки в форме. 1 з.п. ф-лы, 1 ил.

| Литейный стержень | 1980 |

|

SU900962A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-15—Публикация

1990-10-15—Подача