(54) СПОСОБ ЭЖКТРОЭРОЗИОННОЙ ОБРАБОТ1Ш ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТЮ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВНОСТИ РАБОТЫ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ ТОКАРНЫХ СТАНКОВ | 2005 |

|

RU2283729C1 |

| Способ обработки зубчатых колес | 1984 |

|

SU1177090A1 |

| Дисковой инструмент для обкатки зубьев зубчатых колес | 1980 |

|

SU869924A1 |

| Приспособление для электроэрозионной обработки | 1977 |

|

SU707747A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| СПОСОБ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212318C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТОГО ВЕНЦА ЖЕСТКОГО КОЛЕСА ВОЛНОВОЙ ПЕРЕДАЧИ С ПРОМЕЖУТОЧНЫМИ ТЕЛАМИ КАЧЕНИЯ | 2007 |

|

RU2359790C1 |

| Способ упрочняющей обработки зубьев зубчатых колес | 1977 |

|

SU722643A1 |

| Способ обработки зубчатого колеса и устройство для его осуществления | 1982 |

|

SU1452465A3 |

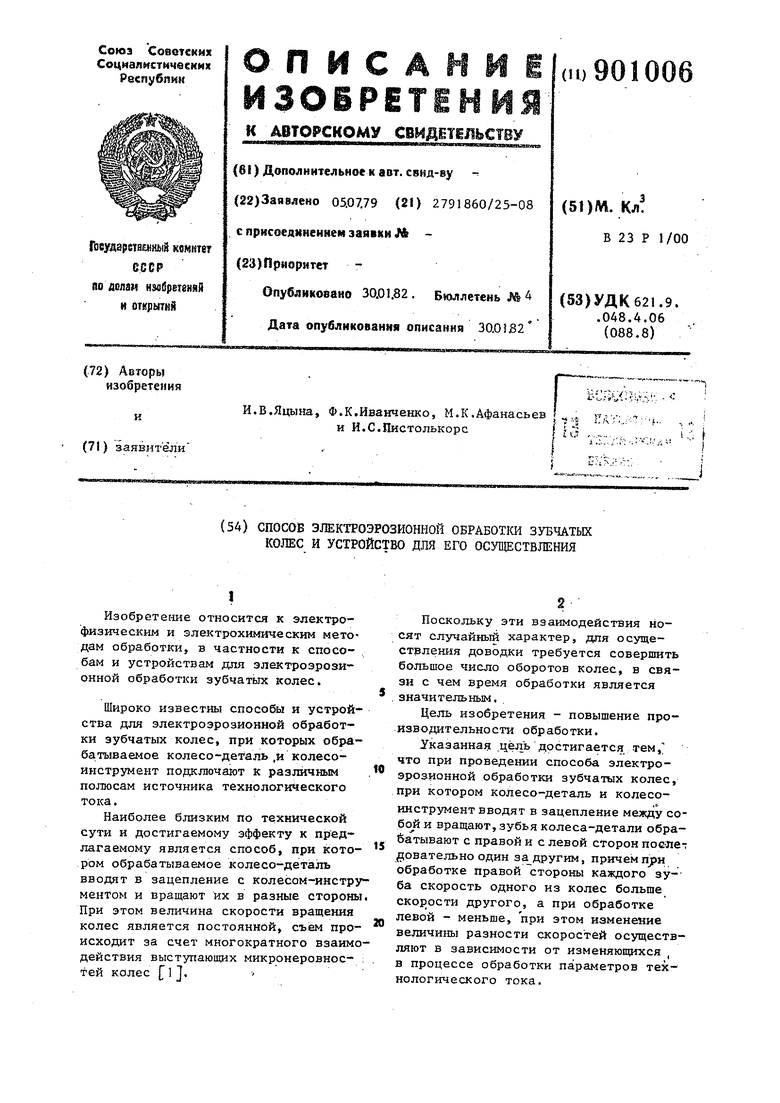

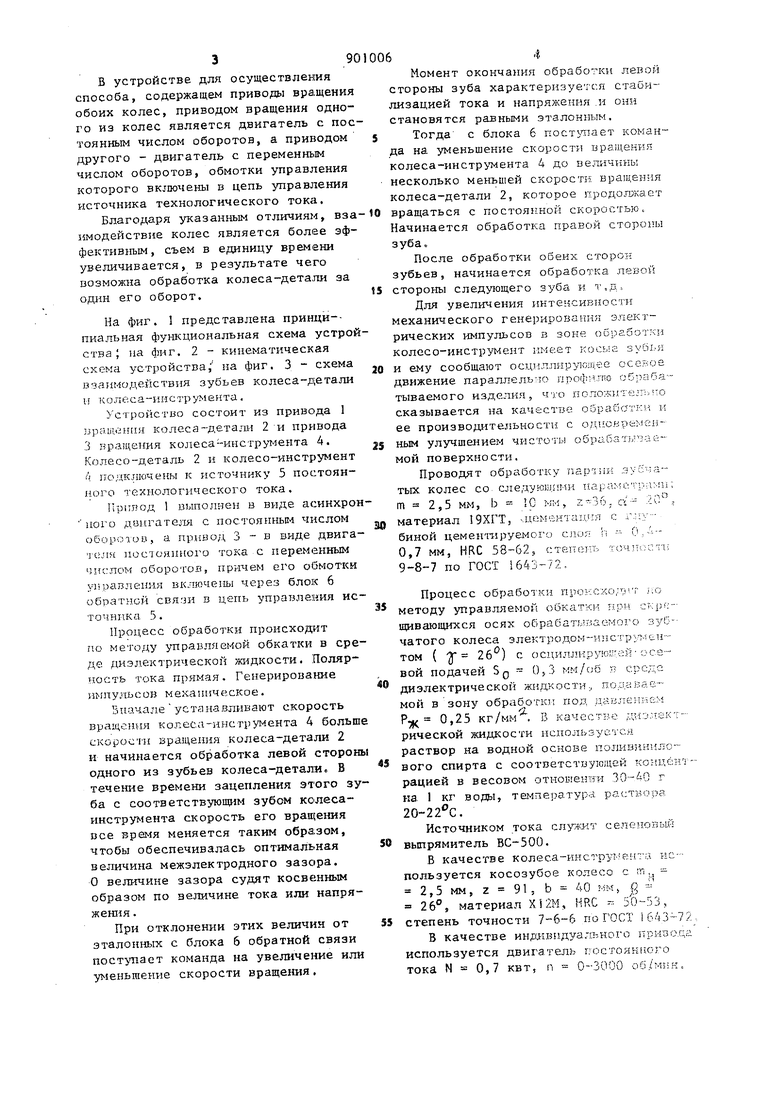

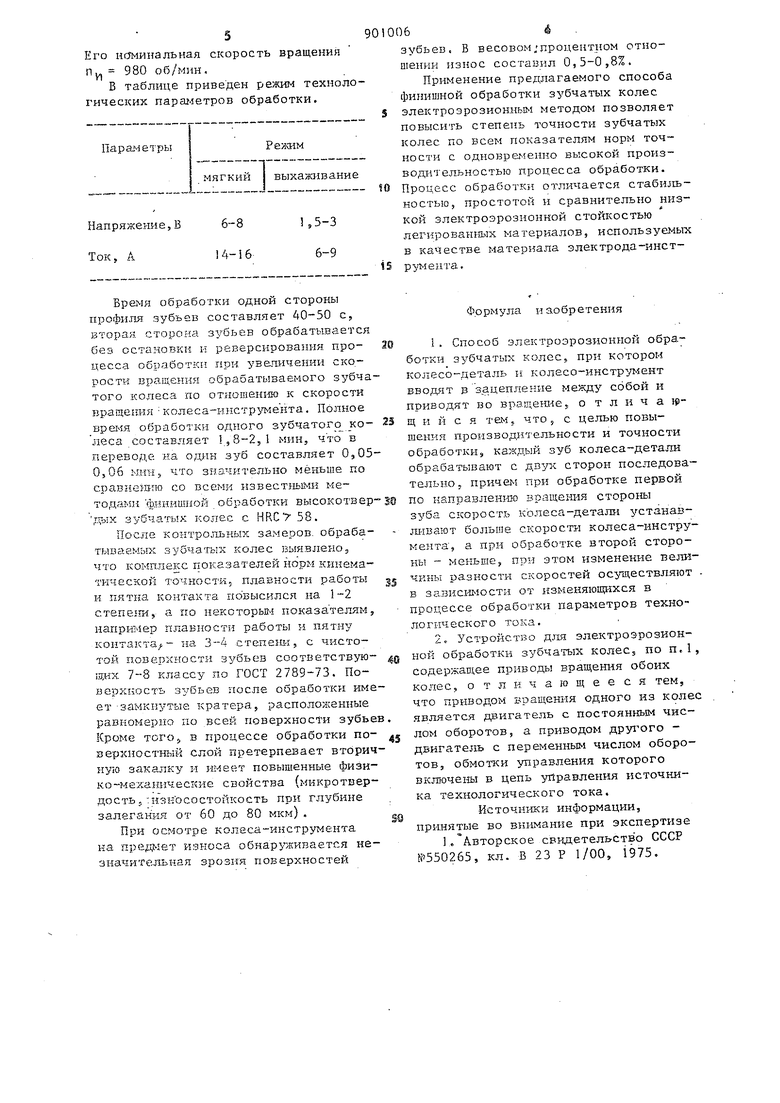

Изобретегсне относится к электрофизическим и электрохш ическим методам обработки, в частности к способам и устройствам для электроэрозионной обработки зубчатых колес. Широко известны способы и устройства для электроэрозионной обработки зубчатых колес, при которых обрабатываемое колесо-деталь ,и колесоинструмент подключают к различным полюсам источника технологического тока. Наиболее близким по технической сути и достигаемому эффекту к предлагаемому является способ, при котором обрабатываемое колесо-деталь вводят в зацепление с колесом-инстру ментом и вращают их в разные стороны При этом величина скорости вращения колес является постоянной, съём про исходит за счет многократного взаимо действия выступающих микронеровностей колес f1J. Поскольку эти взаимодействия носят случайный характер, для осуществления доводки требуется совершить большое число оборотов колес, в связи с чем время обработки является значительным. Цель изобретения - повышение производительности обработки. Указанная .цель достигается тем, что при проведении способа электроэрозионной обработки зубчатых колес, при котором колесо-деталь и колесоинструмент вводят в зацепление между собой и вращают, зубья колеса-детали обрабатывают с правой и с левой сторон после-; довательно один за другим, причемnj H обработке правой стороны каждого зу-ба скорость одного из колес больше ско1)ости другого, а при обработке левой - меньше, при этом изменение величины разности скоростей осуществляют в зависимости от изменяющихся , в процессе обработки параметров технологического тока. 3 В устройстве для осуществления способа, содержащем привода вращени обоих колес, приводом вращения одно го из колес является двигатель с по тоянным числом оборотов, а приводом другого - двигатель с перементм числом оборотов, обмотки управления которого включены в цепь управления источника технологического тока, Благодаря указан1й)1М отличиям, вз имодействие колес является более эф фектив1а1м, съем в единицу времени увеличивается, в результате чего возможна обработка колеса-дета,гш за один его оборот. На фиг. представлена принцй-пиальная фушсциональная схема устро ства ; на фиг. 2 - кинематическая схема устройства/ ма фиг. 3 - схема j33aiiMo,u,e.ficTB iH зубьев колеса-детали V колеса-лнструмента, Устройство состоит из привода 1 DpauieHUH колеса-детали 2 и привода 3 вращения колеса-инструмента 4. Колесо-деталь 2 и колесо-инструмент иодкл1оче 1ы к источнику 5 постоянного технологического тока. Привод 1 выполнен в виде асинхро iioio двнгатеж с постоянньв- числом o6oi.ii3ioB, а привод в виде двига ,U( постоянного тока С переменным числом оборотов, причем его обмотки уг1рагзлеиия включены через блок 6 обратной свя.зи в цепь упратзления ис 5. Процесс обработки происходит по методу - шравляемой обкатки в сре де диэлектрической жидкости. Полярность тока прямая. Генерирование нмпульсов меха П ческое. Вначалеустанавливают скорость врацения колеса-инструмента 4 больш скорости вращения колеса-детали 2 и начинается обработка левой сторонь одного из зубьев колеса-детали. В течение времени зацепления этого зу ба с соответствующим зубом колесаинструмента скорость его вращения все время меняется таким образом, чтобы обеспечивалась оптимальная величина межэлектродного зазора. О величине зазора судят косвешньм образом по величине тока или напряжения . При отклонении этих величин от эталонных с блока 6 обратной связи поступает команда на увеличение или уменьшение скорости вращения, 64 Момент окончания обработки левой стороны зуба характеризуется стабилизацией тока и напряжения .и они становятся равными эталонным. Тогда с блока б nocTVi iaeT команда на уменьшение скорости вращения колеса-инструмента 4 до велич1;ны несколько меньшей скорост55 вра1цения колеса-детали 2, которое продогокает вращаться с постоянной скоростью. Начинается обработка правой стороны зуба После обработки обеих сторон зубьев, начинается обработка левой стороны следующего зуба и 1.д Для увеличения интенсивности механического генерирования электрических импульсов в зоне обработки колесо-инструмент имеет КОСЫЕ зуб1..я и ему сообщают осцнллиру1ч;;п;ее осевое движение параллельно обрабатываемого изделия, что положьте г ию сказывается на качестве обработк , к ее производитетшностн с огпювременным улучшением чистогы обрабз.плзаемой поверхности. Проводят обработку зубча-тых колес со. следующими параь страми; m 2,5 мм, b С мм, г-Зб. сг- 2П, материал 19ХГТ, -.доментация с д ;yбиной цеменПфуе1 1о1о CJKJ; п 0,i0,7 мм, HRC 58-62, степень гочги/сти 9-8-7 по ГОСТ 1643-72. Процесс обработки про1-;схо;; г ;о методу управляемой обкатки при crqu;щивающихся осях обрабатываемого зубчатого колеса электродон-илструт- ей-том ( 3 26) с осцилл1-1руюи ей-осевой подачей SQ мм/об г среде; диэлектрической жидкости, подаваемой в зону обраб отк под давлением Р 0,25 кг/мм. В качестве диэлектрической жидкости нспользуеуся раствор на водной основе полив;гнилс-вого спирта с соответствующей кои.цент рацией в весовом отновген; - 30-40 г на 1 кг вода, тег-шература растко-ра 20-22 С. Источником тока селеновый выпрямитель ВС-500. В качестве колеса-инструиеита используется косозубое колесо с т,, 2,5мм, 2 91,Ь 40 мм. f 26°, материал Xi2M, НРХ - ЗО-ЗЗ, степень точности 7-6-6 по ГОСТ 1643--7/ В качестве индивидуального привода используется двига/гель постояк к го тока N 0,7 КВТ, п 0-3000 об/мик.

Его нсуминальная скорость вращения Пу 980 об/мнн.

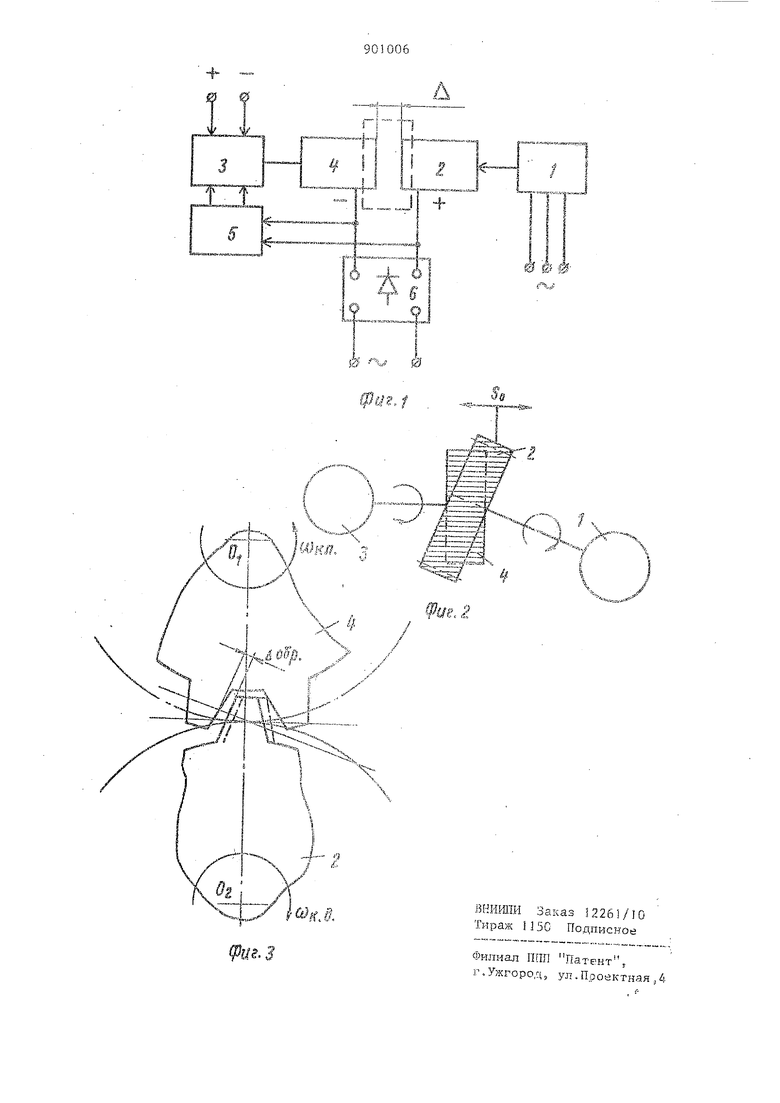

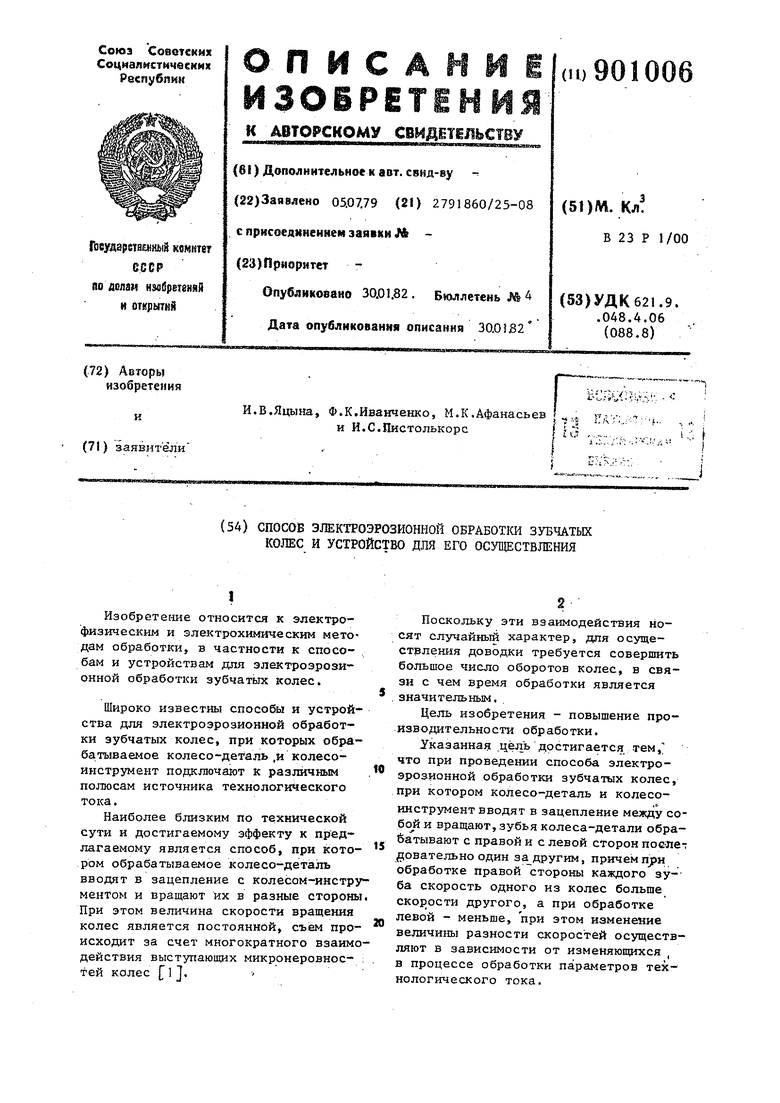

В таблице приведен режим технологических параметров обработки.

Бремя обработки одной стороны профи.пя зубьев составляет 40-50 с, вторая, сторона зубьев обрабатывается без остановк:и и реверсирования процесса обработки при увеличении скорости вращения обрабатываемого зубчатого колеса по отношению к скорости врагце шя колеса-инстр мента. Полное врекя обработки одного зубчатого колеса составляет 158-25 мин, что в переводе на один зуб составляет 0,050,06 мин., что значительно меньше по cpaBHeinno со всеми известньЕ И метода П.{ шниишпой обработки высокотвер Ф Х зубчатых колес с НР,С 58.

После контро-шэных замеров, обрабатываемых зубчаГо х колес выявлено, что комп.пекс показаа елей норм кинематической точности, плавности работы и .пктна контакта повысился на 1-2 стапели, а ио некоторыг- показателям, наприъ1ер плавности работы и пятну контакта - на 3-4 степе1Ш, с чистотой поверхности зубьев соответствую- ш,их 7-8 классу по ГОСТ 2739-73. Поверхность зубьев после обработки имеет замкнутые кратера, расположенные равномарио по всей поверхности зубьев Кроме TorOj в процессе обработки поверхностный слой претерпевает вторичную закалку и имеет повышенные физико-механические свойства (микротвердость 5 :нзкЪсостойкость при глубине залегания от 60 до 80 мкм).

При осмотре колеса-инструмента на предмет износа обнаруживается незначительная эрозия поверхностей

010064

зубьев. В весовом;процентном отношении износ составил 0,5-0,8%.

Применение предлагаемого способа финишной обработки зубчатых колес

S электроэрозионным методом позволяет повысить степень точности зубчатых колес по всем показателям норм точности с одновре менно высокой производительностью процесса обработки.

0 Процесс обработки отличается стабильностью, простотой я сравнительно низкой электроэрозионной стойкостью легкрованьшх материалов, используемых в качестве материала электрода-инстtS румента.

Формула изобретения

зуба скорость колеса-детали устанав.щ-шают больше скорости колеса-ннструмента, а при обработке второй стороны - меньше, птзи этом изменение величины разности скоростей осзгществляют в зависимости от измекяющ1-1хся в процессе обработки параметров технологического тока.

2,Устройство для электроэрозионной обработки зубчатых колес, по п.1 содержап1ее приводы вращения обоих колес, о тли чающееся тем, что приводом вращения одного из коле является двигатель с постоян а5М числом оборотов, а приводом дру1ого двигатель с переменньм числом оборотов, обмотки управления которого вкл}оче11Ы в цепь управления источника технологического тока,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-30—Публикация

1979-07-05—Подача