(54) ДИСКОВЫЙ ИНСТРУМКНТ ДЛЯ ОБКАТКИ ЗУБЬЕВ ЗУБЧАТЫХ КО.Г1ЕС

I

Изобретение относнтся к обработке металлов давлением и может быть использовано для чистовой обработки цилиндрических зубчатых колес.

Известен инструмент для чистовой обработки цилиндрических зубчатых колес, на боковых поверхностях которого выполнены пазы с тупыми кромками, проходящие от головки к ножке зуба н смещенные на соседних зубьях один относительно другого Ц.

Пазы с тупыми кромками, выполненные на боковой поверхности зубьев, Ш1струмента, уменьшают площадь контакта и тем самым снижают необходимое усилие деформирования, однако в этой конструкции площадь контакта инструмеита с деталью не может быть значительио снижеиа, так как расстояние между пазами (ширина выступов) должно быть таким, чтобы обеспечить необходимую прочность инструмеита.

Наиболее близкой к изобрететпо является конструкция накатника, имеющего корпус и закрепленные на его периферии зубья, каждая ю боковых поверхностей которых имеет

заборный, калибрующий и предохранительный участки, причем ширина калибруюших участкоЬ на всех боковых поверхксчгтях вьи1олне..а одинаковой 2.

Такой инструмент зиачнтельно снижает усилие в системе инструмент - деталь при одинаковом объеме деформации по сравнению с описанными и обеспечивает более высокую точность обработки.

Однако такой инструмент с одшгаковой

to шириной калибруюших участков не. может значительно улучшить точность обработки цилиндрических зубчатых колес, имеюших синусоидальный характер радиальных погрешностей. А такой характер радиальных погрешиостей

15 имеют практически все зубчатые колеса, прошедшие предварительное формообразование зубьев на oneputunt зубофрезерование одного оборота зубчатого колеса.

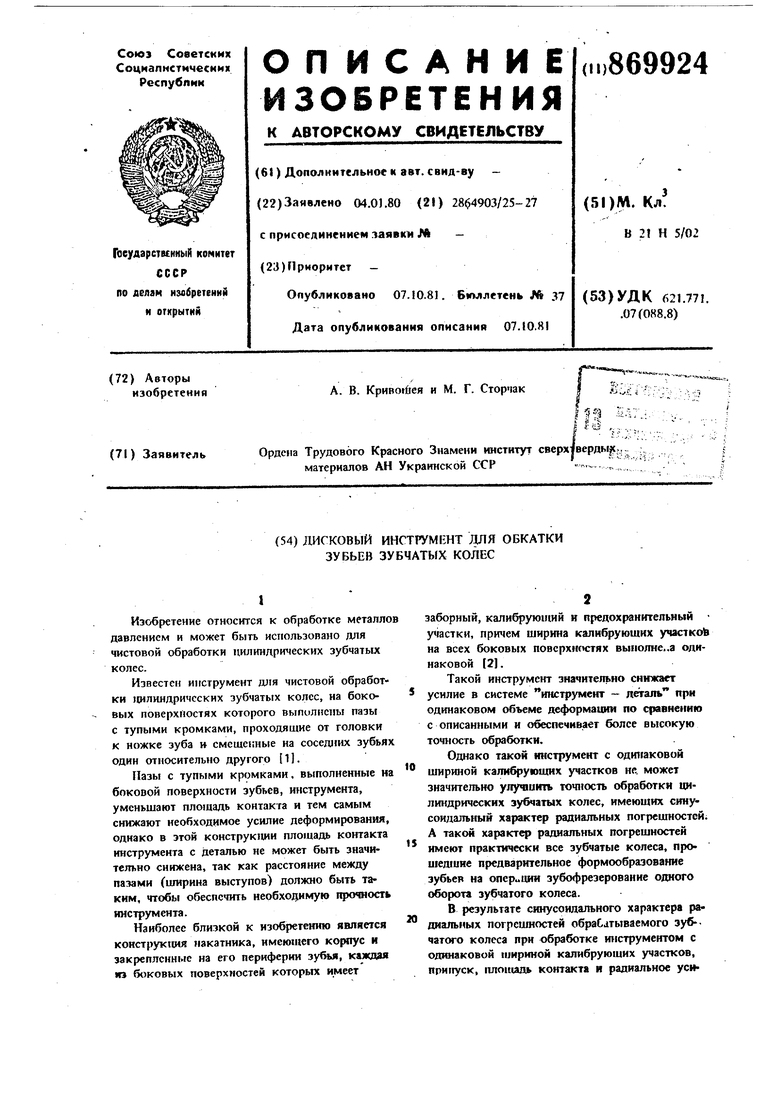

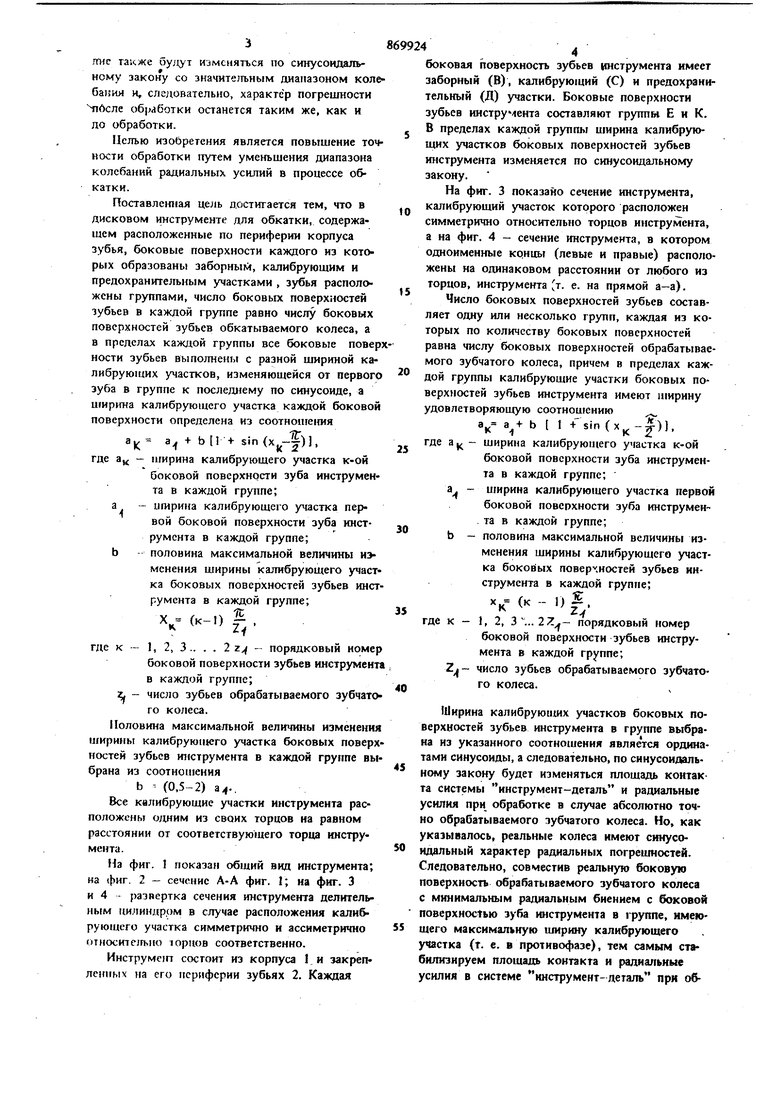

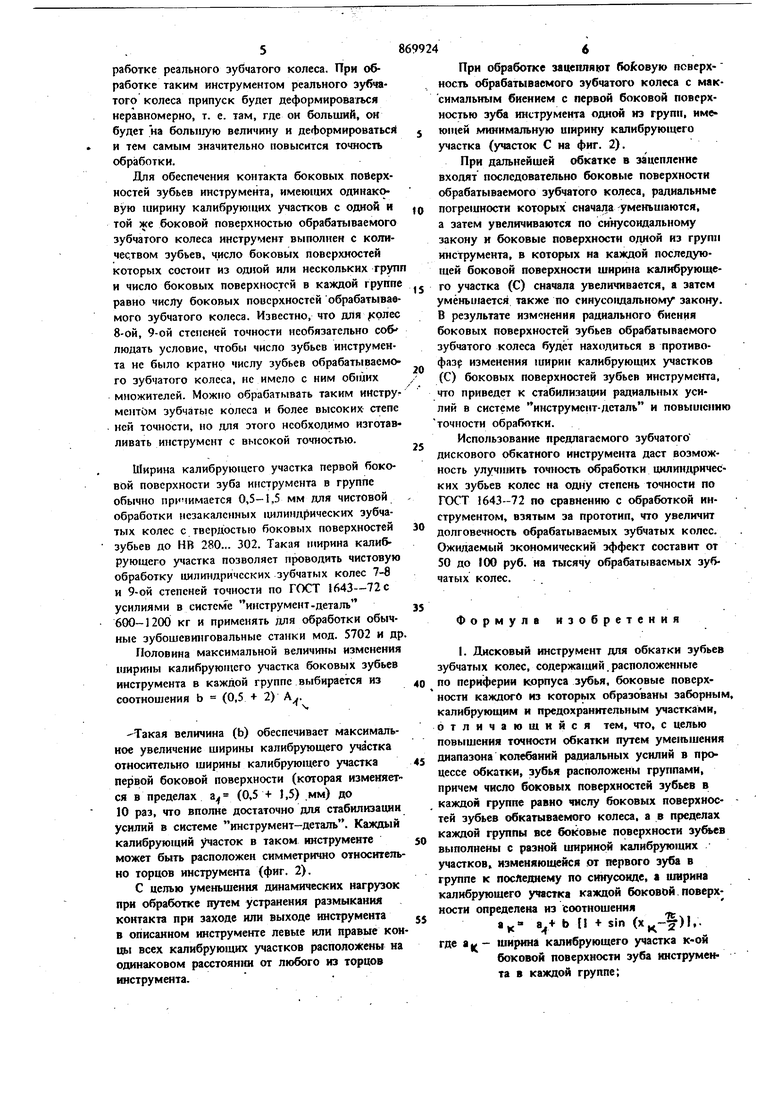

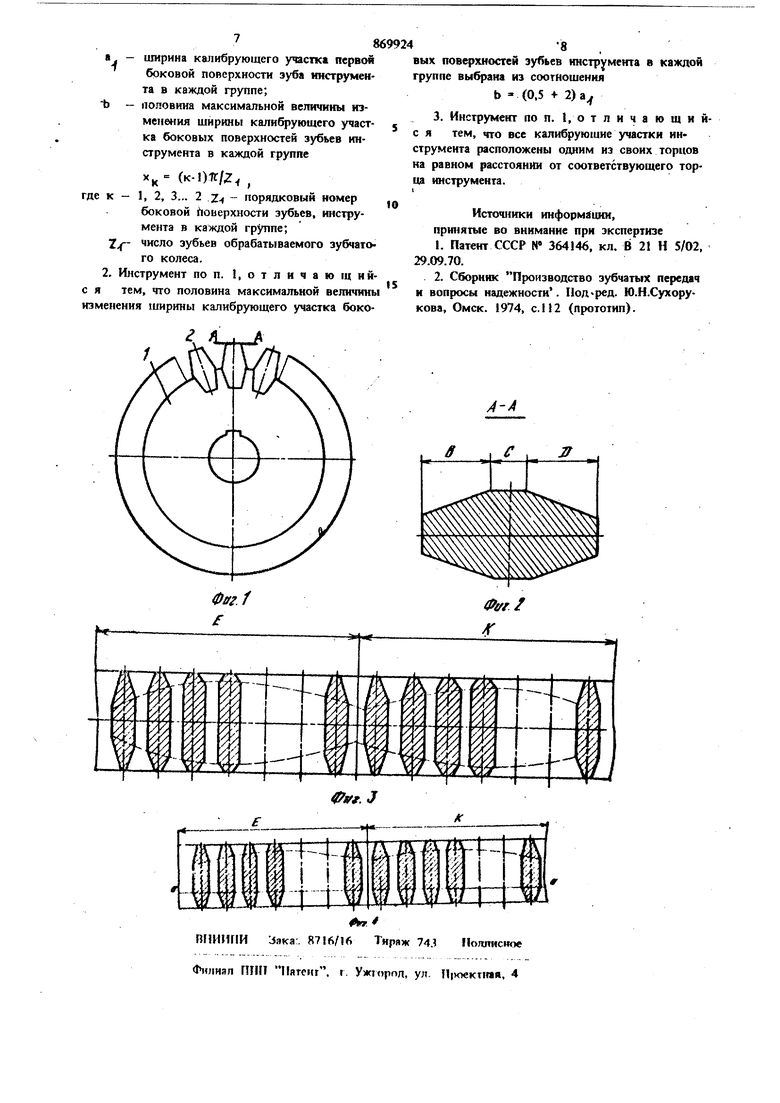

В результате синусоидального характера раXдиальных погрешностей обрабатываемого зуб-чатого колеса при обработке инструментом с одинаковой ширииой калибрующих участков, припуск, площадь контакта и радиальное усилис также изменяться по синусоидальному закону со зиачите)п.ным диапазоном коле бания и, следовательно, характер погрешности обработки останется таким же, как и до обработки. Целью изобретения является повышение точ ности обработки путем уменьшения диапазона колебаний радиальных усилий в прюцессе обкатки. Поставленная цель достигается тем, что в дисковом инструменте для обкатки, содержащем расположенные по периферии корпуса зубья, боковые поверхности каждого из которых образованы заборным, калибрующим и предохранительным участками , зубья расположены группами, число боковых поверх;юстей зубьев в каждой группе равно числу боковых поверхностей зубьев обкатываемого колеса, а в пределах каждой группы все боковые повер ности зубьев выполнены с разной шириной калибрующих участков, изменяющейся от первого зуба в группе к последнему по синусоиде, а ширина калибрующего участка каждой боковой поверхности определена из соотношения а,(. а + + sin(), где а, - ширина калибрующего участка к-ой боковой поверхности зуба инструмен та в каждой группе; игирина калибрующего участка первой боковой поверхности зуба инструмента в каждой группе; b половина максимальной величины и менения ширины калибрующего участ ка боковых поверхностей зубьев инс румента в каждой группе; V (К-.) . где к - 1, 2, 3.. . . 2 z - порядковый номе боковой поверхности зубьев инструмен в каждой группе; 4 - число зубьев обрабатываемого зубчато го колеса. Половина максимальной величины изменени ширины калибрующего участка боковых повер ностей зубьев инструмента в каждой rpyirne вы брана из соотношения b - (0,5-2) а.. Все калибрующие участки инструмента расположены о/хним из своих торцов на равном расстоянии от соответствующего торца инструмента. На фиг. 1 показан общий вид инструмента; на фиг. 2 - сечение А-А фиг. I; на фиг. 3 и 4 - развертка сечения инструмента делительным килинлррм в случае расположения калибрующего участка симметрично и ассиметрично относительно юриов соответственно. Инструмет состоит из корпуса 1 и закрепленных на его периферии зубьях 2. Каждая 4 боковая поверхность зубьев инструмента имеет заборный (В), калибрующий (С) и предохранительный (Д) участки. Боковые поверхности зубьев инструмента составляют группы Е и К. В пределах каждой группы ширина калибрующих участков боковых поверхностей зубьев инструмента изменяется по синусоидальному закону. На фиг. 3 показано сечение инструмента, калибрующий участок которого расположен симметрично относительно торцов инструмента, а на фиг. 4 - сечение инструмента, в котором одноименные концы (левые и правые) расположены на одинаковом расстоянии от любого из торцов, инструмента т. е. на прямой а-а). Число боковых поверхностей зубьев составляет одну или несколько групп, каждая из которых по количеству боковых поверхностей равна числу боковых поверхностей обрабатываемого зубчатого колеса, причем в пределах каждой группы калибрующие участки боковых поверхностей зубьев инструмента имеют 1пирину удовлетворяющую соотношению а а -t- b I + sin ( X к . I V 1 ширина калибрующего участка к-ой боковой поверхности зуба инструмента в каждой группе; а - ширина калибрующего участка первой боковой поверхности зуба инструмента в каждой группе; b - половина максимальной величины изменения ширины калибрующего участка боковых поверхностей зубьев инструмента в каждой группе; V flf - 1, 2, 3... порядковый номер где к боковой поверхности зубьев инструмента в каждой группе; число зубьев обрабатываемого зубчатого колеса. Ширина калибрующих участков боковых поверхностей зубьев инструмента в группе выбрана из указанного соотношения является ординатами синусоиды, а следовательно, по синусоидальному закону будет изменяться площадь контакта системы инструмент-деталь и радиальные усилия при обработке в случае абсолютно точно обрабатываемого зубчатого колеса. Но, как указывалось, реальные колеса имеют синусоидальный характер радиальных погреишостей. Следовательно, совместив реальную боковую поверхность обрабатываемого зубчатого колеса с М1шимальным радиальным биением с боковой пoвepxнoctью зуба инструмента в группе, нмеюшего максимальную тиирину калибрующего участка (т. е. в противофазе), тем самым стабилизируем площадь контакта и радиа;|ьные усилия в системе инструмент-деталь при обработке реального зубчатого колеса. При обработке таким инструментом реального зубчатого колеса припуск будет деформироваться неравномерно, т. е. там, где он больитй, он будет на болыиую величину и деформнроватьс и тем самым значительно повысится точность обработки. Для обеспечения контакта боковых поверхностей зубьев инструмента, имеющих одинаковую ширину калибрующих участков с одной и той же боковой поверхностью обрабатываемого зубчатого колеса инструмент выполнен с количеством зубьев, число боковых поверхностей которых состоит из одной или нескольких груп и число боковых поверхностей в каждой группе равно числу боковых поверхностей обрабатываемого зубчатого колеса. Известно, что дЛя 8-ой, 9-ой степеней точности необязательно соб людать условие, чтобы число зубьев инструмента не было кратно числу зубьев обрабатываемого зубчатого колеса, не имело с ним обпднх множителей. Можно обрабатывать таким инстру ментОм зубчатые колеса и более высоких- степе ней точности, но для этою необходимо изготавливать инструмент с высокой точностью. Ширина калибрующего участка первой боковой поверхности зуба инструмента в группе обычно примимается 0,5-1,5 мм для чистовой обработки незакаленных цилиндрических зубчатых колес с тверд остью боковых поверхностей зубьев до НВ 280.,. 302. Такая ширина калибрующего участка позволяет проводить чистовую обработку нилш дрических зубчатых колес 7-8 и 9-ой степеней точности по ГОСТ 1643-72с уснлиямн в системе инструмент-деталь 600-1200 кг и применять для обработки обычные зубошевинговальные станки мод. 5702 и др Половина максимальной величины изменения щирт1ы калибрующего участка боковых зубьев инструмента в каждой группе выбирается из соотношения b (0,5 + 2) А. - Такая величина (Ь) обеспечивает максимальное увеличение ширины калибрующего участка относительно щирины калибрующего участка первой боковой поверхности (которая изменяется в пределах а (0,5 + 1,5) мм) до 10 раз, что вполне достаточно для стабилизации усилий в системе инструмент-деталь. Каждый калибрующий участок в таком инструменте может быть расположен симметрично относительно торцов инструмента (фиг. 2). С целью уменьшения динамических нагрузок при обработке путем устранения размыкания контакта при заходе или выходе инструмента в описанном инструменте левые или правые концы всех калибрующих участков расположены на одинаковом расстоянш от любого из торцов инструмента. 46 При обработке зацепляют боковую поверх- ность обрабатываемого зубчатого колеса с максимальным биением с первой боковой поверхностью зуба инструмента одной из групп, име минимальную ширину калибрующего участка (участок С на фиг. 2). При дальнейшей обкатке в зацепленне входят последовательно боковые поверхности обрабатываемого зубчатого колеса, радиальные погрешности которых сначала уменьшаются, а затем увеличиваются по синусоидальному закону и боковые поверхности одной из групп инструмента, в которых на каждой последующей боковой поверхности калибрующего участка (С) сначала увеличивается, а затем уменьшается также по синусовдальном/ закону. В результате изменения радиального биения боковых поверхностей зубьев обрабатываемого зубчатого колеса будет находиться в противофаз изменения ширин калибрующих участков (С) боковых поверхностей зубьев инструмента, что приведет к стабилизации радиальных усилий в системе инструмент-деталь и повышению точности обработки. Использоваиие предлагаемого зубчатого дискового обкатного ииструмента даст возможность улучншть точность обработки цилиндрических зубьев колес на одну степень точности по ГОСТ 1643-72 по сравнению с обработкой инструментом, взятым за прототип, что увеличит долговечность обрабатываемых зубчатых колес. Ожидаемый зкономический зффект составит от 50 до 100 руб. на тысячу обрабатываемых зубчатых колес. Формула изобретения 1. Дисковый инструмент для обкатки зубьев зубчатых колес, содержащий. расположенные по периферии корпуса зубья, боковые поверхности каждого из KOTOpbix образованы заборным, калибрующим и предохранительным участками, отличающийся тем, что, с целью повышения точности обкатки путем уме|п 1иения диапазона колебаний радиальных усилий в процессе обкатки, зубья расположены группами, причем число боковых поверхностей зубьев в каждой группе равно числу боковых поверхиос- тей зубьев обкатываемого колеса, а в пределах каждой группы все боковые поверхности зубьев выполнены с разной шириной калибрующих участков, изменяющейся от первого зуба в группе к последнему но синусоиде, а ширина калибрующего участка каждой боковой. поверхности определена из соотнощення b I + sin (х -1)1,. где а к - ширина калибрующего участка к-ой боковой поверхности зуба инструмента в каждой группе;

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатый обкатной инструмент | 1981 |

|

SU963657A1 |

| Инструмент для чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1388210A1 |

| Дисковый обкатник | 1984 |

|

SU1276408A2 |

| Зубчатый обкатной инструмент | 1980 |

|

SU893360A1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| ЗУБОИГЛОШЕВЕР | 2010 |

|

RU2440217C1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| СПОСОБ ЗУБОИГЛОШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2446035C2 |

| Инструмент для накатки цилиндрических зубчатых колес | 1977 |

|

SU680796A1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ И УПРОЧНЕНИЯ ЧЕРВЯЧНЫХ КОЛЕС С ИСПОЛЬЗОВАНИЕМ КОМБИНИРОВАННОЙ ПОДАЧИ И ЗАБОРНОГО КОНУСА | 2009 |

|

RU2410208C1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-04—Подача