I

Изобретение относится к безокислительному нагреву заготовок при осуществлении термической и механо-термической обработки, в частности к

стеклянным расплавам и может быть использовано в процессе нагрева и т рмодигзЛузионной сварки биметшшических заготовок в камерах высокого давления при 800-lOOTFC.

При осуществлении контактной диффузионной свярки металлов путем нагрева плотно сочлененных биметаллических пар основным и неотт емлемым требованием является недопущение высокотемпературного окисления и образования окалины на контактных поверхностях.

Известно применение при диффузионной сварке металлов солевых расплавов на основе солей хлористого бария, натрия, калия 11.

Однако вязкость расплавленгшгх солей крайне , поэтому расплав легко затекает в между контактными парами и препятствует свар- ке. Особенно это наблюдается в случае сочленения коаксильных цили1адров, когда исключается возможность дополнительного механического сдавливания поверхностей. Кроме того, хлористые соли легко возгоняются и выделяют в атмосферу ядовитый хлор.

Известно применение расплавов стекол С21 , содержащих,%: SiOj 4045; Naj Ol7-22; CaO 9-15; BaO 5-12; 9-12; ,0з 1-2; F2,-5-5,

Однако известные стекла эффективны в интервале температур 11001300 С, а при температурах ниже 1100 С не используются из-за высокой вязкости.

Известно стекло Гз1 состава,%: SiO 20-50; В Oj20-50; Not,0.20-30; В 1-1,5; КСе 3-10.

Недостатком известного стекла является наличие металлического бора и хлористого калия. Они насыщают поверхность нагреваемых изделий борЬ и хлором, что недопустимо при диффузионной сварке. Кроме того, выделение хлора ухудшает условия труда обслуживающего персонала. Наиболее близким по составу ингредиентов к предлагаемому является стекло t4l состава,%: SiOj, 25-48 10-32; Naj,0+ KjO 10-45; CaO, BaO, MgO 3-17,AijOj до 3; VjOs до 0,7i Недостатком известного стекла является низкое качество диффузион ной сварки, что обусловлено высоко вязкостью (fs,o П) и, следовательно, недостаточной защитой контактных поверхностей от окислеШя. По вьщ еуказанным причинам ограниче возможность применения его в качес ве расплава при температурах кгиже 1000°С, Кроме того, в состав входит пятиокись ванадия Vj, Oj. , являю щаяся сильным окислителем сталей, что неблагоприятно для диффузионно сварки в расплавах металлических п Пятиокись ванадия существенным образом повьшаетадгезию расплава, что также затрудняет последующие операции удаления расплава с заготовок после диффузионной сварки. Цель изобретения - повышение ка чества поверхности в результате по вьпиения вязкости расплава и защиты от окисления. Указанная цель достигается тем что состав для безокислительного нагрева металлических заготовок, с держащий окиси кремния, бора и нат рия, дополнительно содержит окись меди и магнетит при следующем соот ношении компонентов, вес.%: Окись тсремния 10-30 Окись бора 46-60 Окись натрия 21-26,6 Окись меди 1,5-1,7 Магнетит1,5-1,7 Предлагаемое сочетание компонен тов и их количественное соотношени позволяет получить состав стекла с вязкостью в интервале от 1,020 Па-с (10-20 П) в диапазоне температур 800-1000°С. Величина вязкости регулируется соотношением компонентов. Нижний предел вязкости стекла ограничен величиной 1,0 Па-с с тем, чтобы пр дотвратить зате.кание расплава в за

между сочленяемыми парами. Верхний предел вязкости ограничен величиной 20 Па«с с тем, чтобы обеспечить бези гранулируют сухим способом.

Сухой гранулят затем используют для получе1шя расплава в устлнонке 14 окислительный нагрев сочленяемых пар, т.е. еще возможную дегазацию расплава от воздуха, увлекаемого погружаемыми в расплав заготовками. Следует отметить, что с повьпиением вязкости расплава и, следовательно, ухудшением способности расплава смыкаться над погружаемыми заготовками, количество увлекаемого с заготовкой воздуха увеличивается, и при вязкости более 20 Па- с воздух из расплава практически не уходит, что способствует окислению контактных пар. Качество диффузионной сварки биметаллических заготовок в большой степени зависит также и от наличия окислительных газов, находяш хся в зоне соединения. Для поглощения их в состав стекла вводят окись меди и магнетит. Окись меди при варке стекла в нейтральной или восстановительной атмосфере выделяет в объеме стекла атомы меди, способные поглощать в дальнейшем при нагреве заготовок растворенный кислород-и другие газы. Магнетит при нагреве заготовок поглощает кислород и переходит в более богатые кислородом соединения, например пегматит. Кроме того, заблаговременное введение этих окислов предопределяет инертность состава по отношению к углеродистым и цветным металлам и повышает стабильность технологических свойств расплава при возможном введении в дальнейшем подобнь1х окислов с нагреваемыми заготовками. Готовят стекла для безокислитель ного нагрева стальных заготовок с использованием веществ по следуюищм ГОСТам: окись кремния - кварцевый песок по ГОСТ 21 34-74,окись бора-борная кислота или бура по ГОСТ 18704-73и ГОСТ 8429-69, окись натрия - бура и кальцинированная сода по ГОСТ 84-29-69 и ГОСТ.51.00-73, окись меди по ГОСТ 16539-71, магнетит - окалина или колошниковая пыль по ТУ 14-233-153-77. Г Сырьевые материалы измельчают до фракции 0,5 мм, затем тщательно перемешивают. Стекло варят в тигельных печах периодического действия при , расплав тщательно дегазируют

для диффузионной сварки биметаллических пар. С этой целью гранулят загру.жают в подогреваемую камеру, оплавляют, дегазируют при температуре вьше 1000°С, а затем снижают температуру до требуемой и в расплав помещают сочленяемые пары, нагревают их в течение времени, необходимого для осуществления диффузионной сварки.

Готовят и опробуют составы стекол.

Химический состав и вязкостные параметры стекол, приведены в табл.1.

Для исследований вязкостных свойств изготовленных стекол используют вискозиметр, работающий по принципу вращающихся коаксиальных цилиндров .

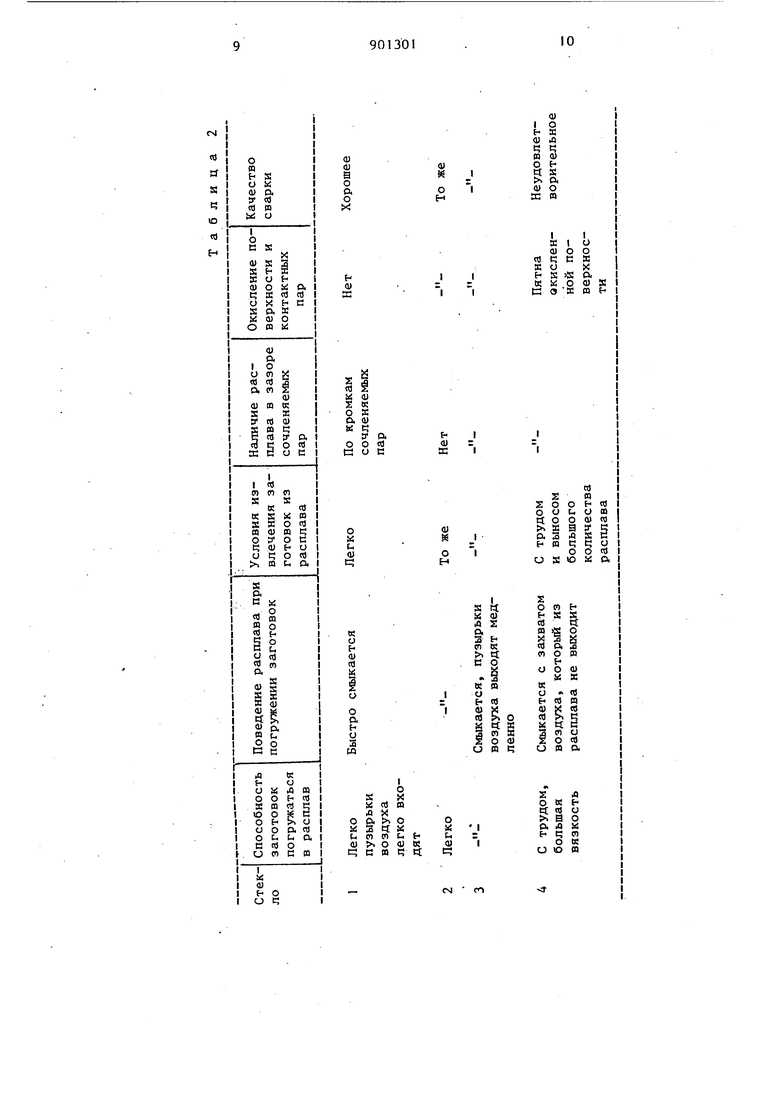

Испытания стекол проводят при нагреве и сварке цилиндрических биметаллических заготовок ст.Ю-медь при 9 40-9 60С.

В процессе испытаний контролируют способность заготовок погружаться в расплав, условия попадания с заготовками воздуха и последующий выход его из расплава, условия извлечения заготовок из расплава, реакционную и защитную способности расплава и качество сварки биметаллических пар.

Результаты испытаний приведены в табл.2..

Из данных табл.2 видно, что предлагаемые составы расплава инертны по отношению к нагреваемым заготовкам, защищают-от окисления, не затекают в зазоры свариваемых пар, в результате чего обеспечивают высокое качество сварки биметаллических заготовок. Качество сварки определяют визуально по результатам плющения цилиндрических темплетов. Кроме того, процесс извлечения заготовок из расплава предлагаемого состава не затруднен.

Из-за высокой вязкости и худ шей способности дегазироваться известный состав не обеспечивает удовлетворительной защиты от окисления и, как результат этого, не дает удовлетворительного качества сварки заготовок. Кроме того, изза высокой вязкости расплава из пего трудно извлекать заготовки, процесс извлечения сопровождается большим выносом стекла.- Поэтому требуется систематически пополнять камеру новыми порциями стекла (табл.2).

Таким образом, испол ьзование предлагаемого состава для безокислительного нагрева металлических заготовок при термодиффузионной сварке обеспечивает по сравнению с известным составом успешное осуществление процессов диффузионной сварки и улучшение качества изделий за счет получения оптимальной вязкости, инертности, стабильности и обеспечение безокислительного нагрева свариваемых пар .при 800-1000 С, что особенно важно при термодиффузионной сварке биметаллических заготовок,используемых при прокатке,- например, волиоводных радиорелейных труб.

Предлагаемый составне содержит дефицитных и токсичных компонентов и не загрязняет окружающую атмосферу вредными выделениями и, следовательн улучшает условия труда и техники безопасности обслуживающего персонала.

и

Iо

t-S

01л

с;t

П0)

оЕCtS

.

о р.

О)о

жга о х:

II

ж1о

О)оо

о

S«а

iо(U S

оКm fП 901 Формула изобретения Состав для безокислительного нагрева металлических заготовок, преимущественно при термодиффузионной сварке, содержащий окиси кремния, бора и натрия, отличающийс я тем, что, с целью пошлпения качества поверхности за счет повышения вязкости расплава и защиты от окисления, он дополнительно содержит окись меди и магнетит при еледующем соотнощении компонентов, , вес.%; Окись кремния 10-30 Окись бора 46-60 12 Окись натрия 21-26,6 Окись меди 1,5-1,7 Магнетит 1,5-1,7 Источники информации, инятые во внимание при экспертизьj. Авторское свидетельство СССР 236223, кл. В 23 К 19/00, 1963. 2. Авторское свидетельство СССР 270220, кл. С 03 С 3/08, 1970. . - . 3. Авторское свидетельство СССР 511302, кл. С. 03 С 3/08, 1976. А. Патент США К 3110399, . 207-10, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло для защиты от окисления пористого металла | 1986 |

|

SU1395595A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ И МНОГОСЛОЙНЫХ ТРУБ | 1968 |

|

SU210073A1 |

| Поточная линия для производства биметаллических труб диффузионной сваркой | 1982 |

|

SU1058746A2 |

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2020033C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 1970 |

|

SU264145A1 |

| Среда для нагрева титана и его сплавов | 1982 |

|

SU1062303A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 1971 |

|

SU301251A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1973 |

|

SU384644A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422283C1 |

Авторы

Даты

1982-01-30—Публикация

1980-06-05—Подача