(54) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1982 |

|

SU1036789A1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Серый чугун | 1983 |

|

SU1164301A1 |

| Сталь | 1980 |

|

SU870484A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЧУГУННЫЙ СПЛАВ ДЛЯ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2491363C2 |

Изобретение относится-к металлуртяи, в частности к изысканию ковкого чугуна, работающего в условиях теплосмен и динамических нагрузок.

Известен ковкий чугун 1, содержащий, вес.%:

Углерод2,7-3,9

Кремний2,4-3,0

Марганец0,3-0,5

Медь1,0-1,5

Ванадий0,1-0,5

Железо Осталнюе

Этот чугун обладает удовлетворительной термической стойкостью, однако высокое суммарное содержание угле{к)да и кремния в чугуне снижает его динамическую прочность.

Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун 2 следующего химического состава, вес.%:

Углерод1,7-2,9

Кремний1,

Марганец0,2-0,5

Хром 0,03-0,11

Редкоземельные

0,03-0,1

металлы

0,02-0,5

Алюминий

0,03-0,il

Сурьма

Бор

0,001-0,05

Железо

Остальное

Недостатком известного чугуна является низкая ударная вязкость и термическая стойкость.

Цель изобретения - повышение ударной

to вязкости и термической стойкости.

.Указанная цель достигается тем, что чугун, содержащий углероа, кремний, марганец, хром, редкоземельные металлы, алюминий, суршу, бор и железо, дсигалнительно содержит кальtsций, азот и онкн элемент из группы висмут, теллур при следующем соотношении компонентов, вес.%:

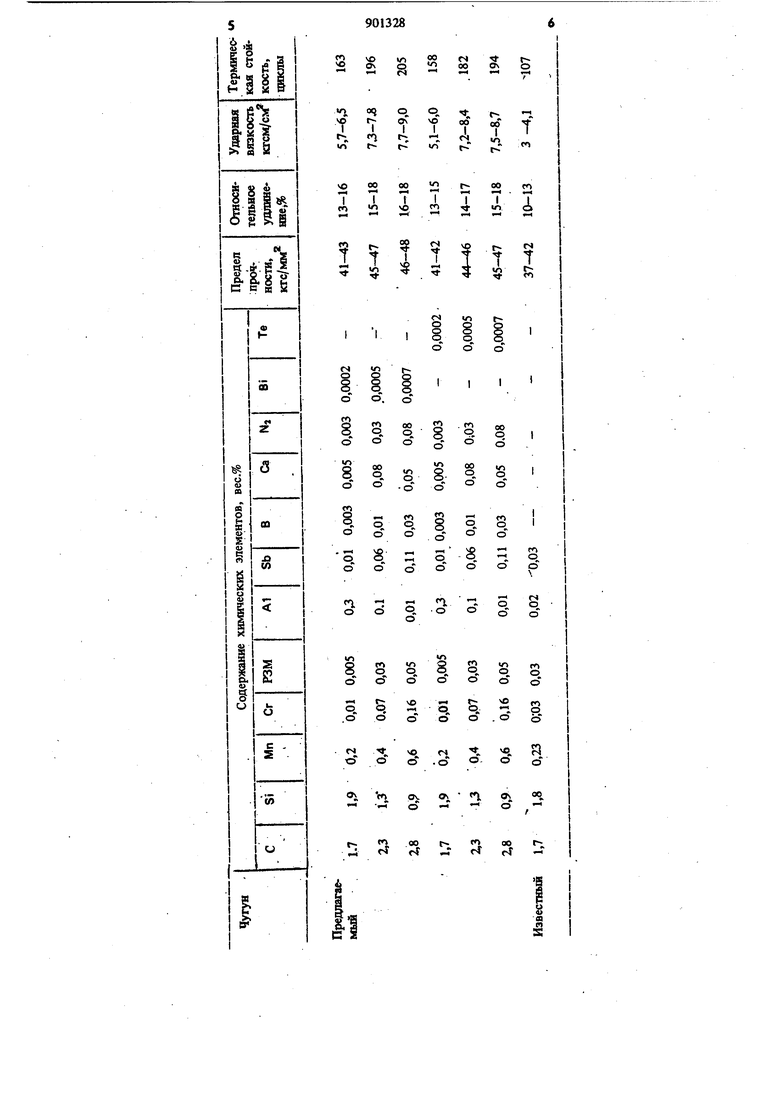

Углерод1,7-2,8

Кремний0,9 -1,9

ц

Мартанец0,2 -0,6

Хром0,01-0,16

Редкоземельные

металлы0,005-0,05 390132 Алюминий0,01-0,3 Сурьма0,01-0,11 Бор0,003-0,03 Калыщй0,005-0,05 Азот0,003-0,08S Один элемент из группы висмут, теллур0,0002-0,0007 ЖелезоОст1 т1ьное Введение в чугун кальция, азота, висмута ю или.теллура в предлагаемых пределах позволяет шавывихъ вязкость и термическую стойкость за счет получения ферритной структуры с включениями углерода отжига. Выплавка чугуна производится в дуговых мт индукционных злектроиечах. Введение в чугун кальция, азота, висмута или теллура осуществляется при разлицке. в виде азотирова1шых ферросплавов или-комплексных модификаторов. Химический состав, механические своиЬтва, термическая стойкость предлагаемого и известного чугунов прнведены в таблице.

79

Свойства определяют после графитиэирующего отжига с выдержкой при температуре первой стадии графнтиэации (98{ -1000®С) в течение 2,0-2,2 ч и при температуре второй стад1Ш графитнзаюш (700-740 С) в течение

2,5-3.0 ч.

Термическая стойкость определяется по числу циклов нагрева на 8() и охлаждения. Испытания проводят до появления трещии.

Использ(юаш1е предлагаемого чугуна дли отливки, работающего в условиях теплосмен, позволяет повысить их стойкость и получить экономический эффект 12-16 руб. иа 1 т литья.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, редкоземельные металлы, алю миний, сурьму, бор и железо, отличающийся тем, что, с целью повышения ударной вязкости и термической стойкости, он

ополнительно содержит кальций, азот и один лемент из группы висмут, геллур при слеующем соотношении компонентов, вес.%:

Углерод

1,7-2,8

Кремний

0,9-1,9

Марганец

0,2-0,6

Хром

0,01-0,16

Редкоземельные

0,005-0,05

металлы

Алюминий

0,01-0,3

Сурьма

0,01-0,11

Бор 0,003-0,03

Кальций 0,005-0,05

Азот 0,003-0,08

Один элемент из группы

0,0002-0,0007 висмут, теллур Железо Остальное

Источники информации , принятые во внимание при экспертизе

Авторы

Даты

1982-01-30—Публикация

1980-04-21—Подача