(54) КИПЯЩАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| КИПЯЩАЯ СТАЛЬ | 1973 |

|

SU396419A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| Ферритная сталь | 1978 |

|

SU771179A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

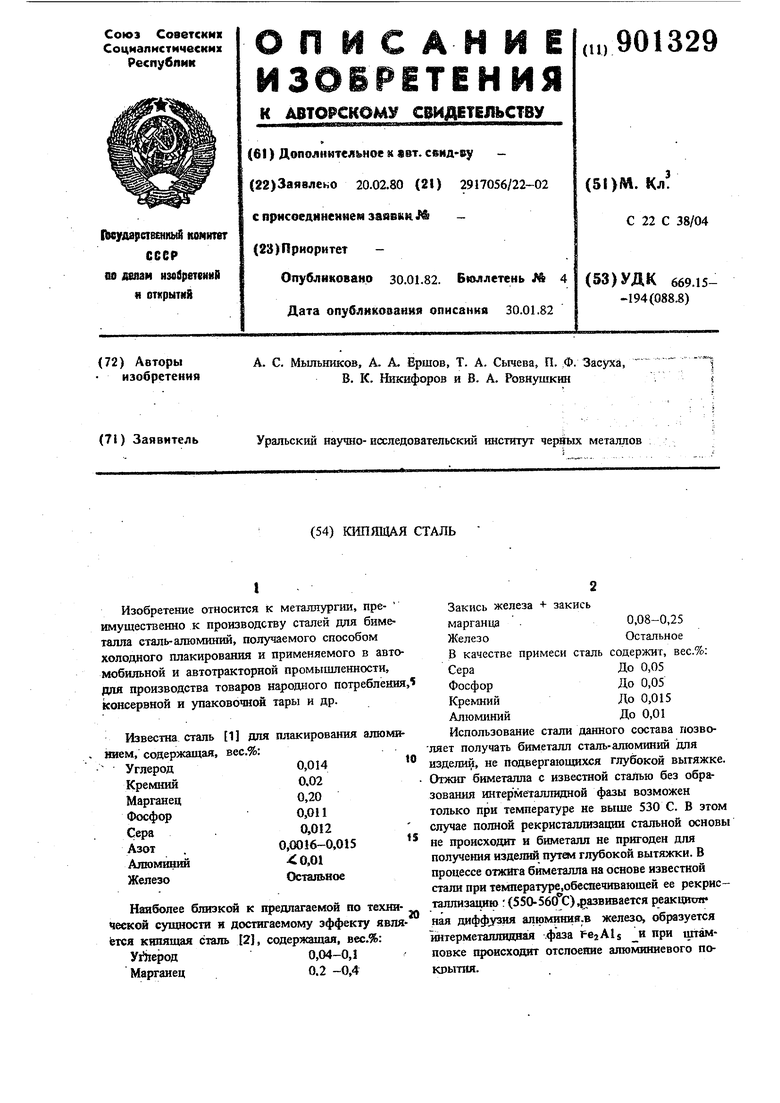

Изобретение относится к металлургии, преимущественно к производству сталей для бим талла сталь-алюминий, получаемого способам холодного плакирования и применяемого в ав мобильной и автотракторной промышленности, для производства товаров народного потреблен консервной и упаковочнсА тары и др. Известна сталь 1 для плакирования алюм нием, содержащая, вес.%: Углерод Кремний Марганед Фосфор 0,(Ю16-0,015 0,01 Алюминий Остальное Наиболее близкой к предлагаемой по техн Чбской сущности и достигаемому зффекту яв ется кипящая сталь 12, содержащая, вес.%: УАерод0,04-0,1 Марганед0.2 -0,4 Закись железа + закись марганца .0,08-0,25 ЖелезоОстальное В качестве примеси сталь содержит, вес.%; СераДо 0,05 ФосфорДо 0,05 КремнийДо 0,015 АлюлашийДо 0,01 Использование стали данного состава позволяет получать биметалл сталь-алюминий для изделий, не подвергающихся глубокой вытяжке. Отжиг биметалла с известной сталью без образования интерметаллидной фазы возможен только при температуре не выще 530 С. В зтом случае полной рекристаллизащш стальной основы не происходит и биметалл не пригоден для получения изделий путем глубокой вытяжки. В процессе отжига биметалла на основе известной стали при температуре,обеспечивающей ее рекристаллизацию : (5 50-560 10) ,5азвивается реакщгоп ная диффузия .в железо, образуется датерметаляидная фаза FeaAlj и при штамповке происходят отслоение алюминиевого ПОКРЫТИЯ. 390 Ссщержание в стали кислорода в количестве 0,02-0,05% в виде закиси железа и маргаяоа не устраияет реакциоиную диффузию при темпе ратур1К(. рекристаллизации малоуглеродистой стали. Причииой этого является то, что кислород препятствует образованию фазы FejAls только в том случае, если он не связан в проч ные бксиды или шпинели. Цель изобретения - усграиение реакционной диффузии при отжиге в интервале температур 5ба-600 С. Для .достижения, указанной цели кипящая сталь, содержащая углерод марганец, кислород и железо, дополнительно содержит азот при следующем .соотношении компонентов, вес.%: . Углерод0,02-0,08 Марганец0,10-0,50 Кислород0,06-0,15 Азот0,006-0,015 Железо iОстальное В качестве примесей сталь может содержать вес.%: . ФосфорДо 0,04 КремнийДо 0,02 Нитридообразующие элементы А1, Ti, VДо 0,01 Сера.0,02-0,06 Химический состав исследованных плавок известной и предлагаемой сталей приведен в табл. 1. Из слитков изготовляют листы размером 4x300x300 мм. После травления и зачистки вращаюшимися металлическими щетками листы

0,30,0350,005 0,03

0,07

Известная

(I0.16.) Предлагаемая 0,30,090,012 10,05

0,02 0,10 0,060,006 0,02 0,02 0,005

0,08 0,50,150,015 0,060,02 0,005

Таблица 1

0,03 0,01 0,005

0,005

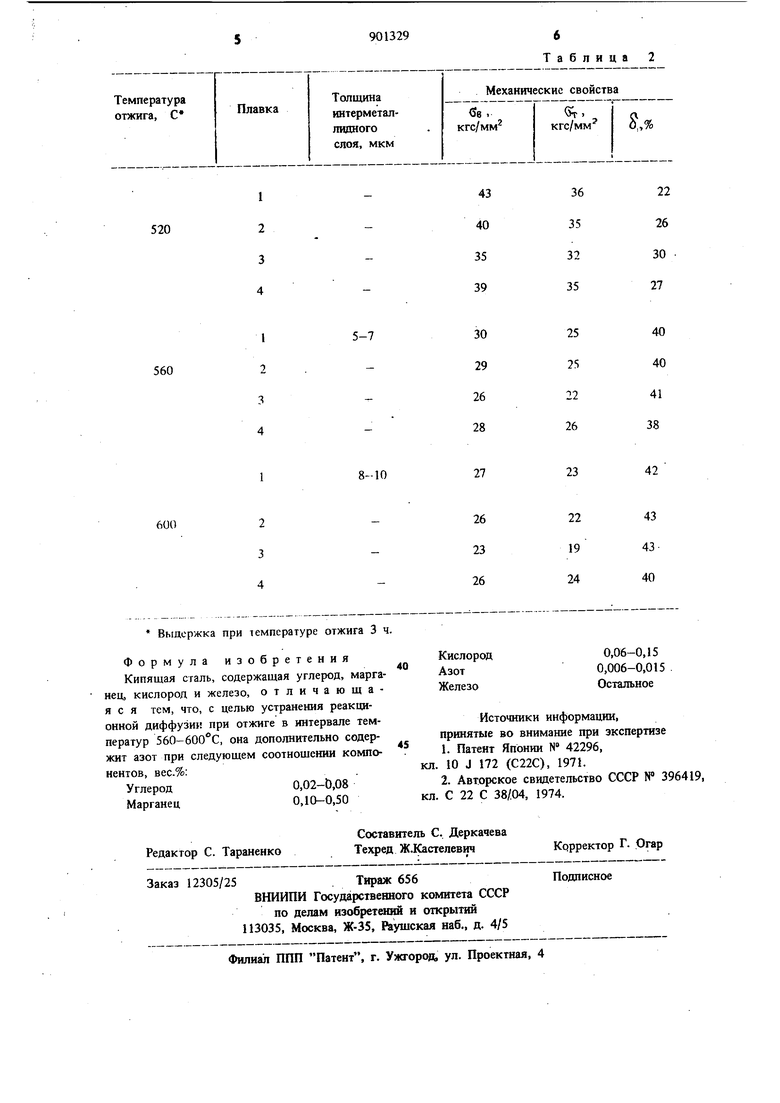

-0,005

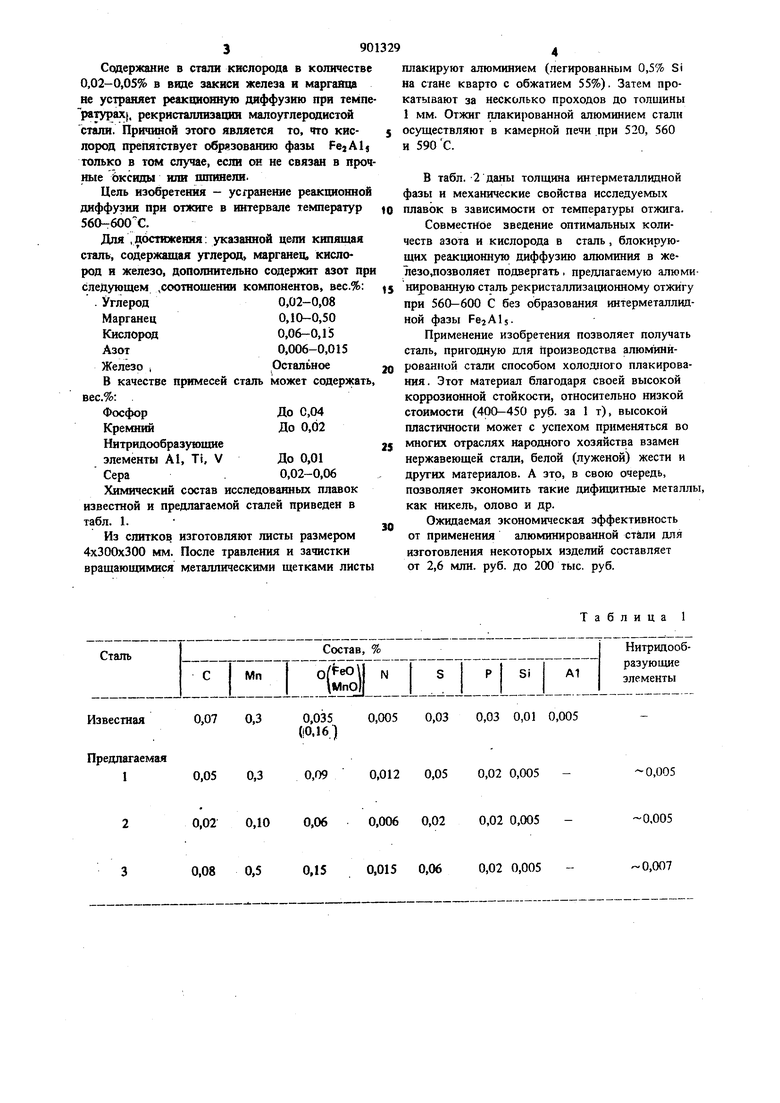

-0,007 плакируют алюминием (легированным 0,5% Si на стане кварто с обжатием 55%). Затем прокатывают за несколько проходов до толишны 1 мм. Отжиг плакированной алюминием стали осуществляют в камерной печи при 520, 560 и 590с. В табл. 2 даны толщина интерметаллидной фазы и механические свойства исследуемых плавок в зависимости от температуры отжига. Совместное введение оптимальных количеств азота и кислорода в сталь , блокирующих реакционную диффузию алюминия в железо,позволяет подвергать, предлагаемую алюминированную сталь рекристаллизационному отжигу при 560-600 С без образования интерметаллидной фазы FejAlsПрименение изобретения позволяет получать сталь, пригодную для производства алюминйрованпой стали способом холодного плакирования. Этот материал благодаря своей высокой коррозионной стойкости, относительно низкой стоимости (400-450 руб. за 1 т), высокой пластичности может с успехом применяться во многих отраслях народного хозяйства взамен нержавеющей сталн, белой (луженой) жести и других материалов. А зтр, в свою очередь, позволяет экономить такие дифицитные металлы, как никель, олово и др. Ожидаемая экономическая эффективность от применения алюминированной стали для изготовления некоторых изделий составляет от 2,6 млн. руб. до 200 тыс. руб. 0,05 0,02 0,005

Авторы

Даты

1982-01-30—Публикация

1980-02-20—Подача