Изобретение относится к области металлургии, а именно к комбинированным способам упрочнения металлов, и может быть использовано при изготовлении прецизионных деталей, работающих в условиях знакопеременных нагрузок.

Известен способ низкотемпературного азотирования легированной стали 38ХМЮА в среде аммиака. Насыщение поверхностного проводят слоя азотом проводят при температуре T=520oC в течение 24 часов (см. Лахтин Ю.М., Арзамасов Б. Н. Химико-термическая обработка металлов. - М.: Металлургия, 1985, с. 255).

Недостатком известного способа является то, что при этом не обеспечивается достаточно высокая твердость и износостойкость упрочняющего покрытия.

Наиболее близким к заявляемому способу по технической сущности является принятый в качестве прототипа способ низкотемпературного азотирования деталей из малоуглеродистых сталей, в котором предусмотрено предварительное поверхностное легирование стальных деталей нитридообразующими элементами с помощью лазерного луча. Последующее азотирование проводят при T=540oC в течение 29 часов (см. О.В.Чудина. Комбинированное поверхностное упрочнение стали (лазерное легирование + азотирование). Металловедение и термическая обработка металлов. - М., 1994, N 3, с.2-5.

Недостатком известного способа является то, что формируется структура упрочненного слоя с недостаточно высокой твердостью. Кроме того, в этом способе нерационально используется насыщающий газ.

Технической задачей, решаемой настоящим изобретением, является повышение поверхностной твердости деталей из малоуглеродистых нелегированных сталей.

Поставленная техническая задача решается тем, что в известном способе низкотемпературного азотирования стальных деталей, включающем поверхностное легирование нитридообразующими элементами с помощью лазерного нагрева и последующее азотирование при T=540oC, согласно изобретению азотирование проводят в среде аммиака в течение 27 часов, а после азотирования подачу аммиака прекращают и выдерживают детали при той же температуре в течение 60-120 минут.

Решение поставленной технической задачи достигается благодаря формированию в поверхностном слое стальных деталей структуры, содержащей мелкодисперсные нитриды легирующих элементов. Процесс азотирования ведется в две стадии, причем на первой стадии производят нагрев деталей предварительно легированных с помощью лазерного луча в печи до температуры T=540oC в среде аммиака в течение 27 часов. При этом формируется структура, состоящая из высоколегированного азотистого феррита и предвыделений у нитридов легирующих элементов, находящихся в когерентной связи с α -фазой. На второй стадии процесса подачу аммиака в печь прекращают и осуществляют выдержку деталей при той же температуре в течение 60-120 минут. При этом происходит постепенное снижение азотного потенциала насыщающей среды, прекращается поступление новых атомов азота, прекращается рост толщины азотированного слоя, одновременно, за счет поддержания высокой температуры, происходит выделение из высоколегированного азотистого феррита нитридов легирующих элементов в мелкодисперсном виде, что и ведет к дополнительному упрочнению. Длительность выдержки в печи без подачи аммиака в течение 60-120 минут обусловлена тем, что при меньшей длительности процесса оставшийся в печи азот проникает в матрицу, образует соответствующие азотистые фазы и увеличивает толщину азотированного слоя. При этом не образуются самостоятельные нитриды легирующих элементов в мелкодисперсном виде, что не дает существенного повышения твердости. Выдержка в печи более 120 минут при T=540oC ведет к укрупнению нитридов, к разрыву когерентных связей с решеткой α -твердого раствора и, как следствие, к снижению твердости.

Предлагаемый способ осуществляется следующим образом. Предварительно на поверхность стальных деталей наносится обмазка толщиной 100-300 мкм, содержащая легирующий элемент и связующее, например клей БФ-2. Затем на поверхность воздействуют лазерным лучом с плотностью мощности 1,2•105 Вт/см2.

Затем легированные таким образом детали подвергают азотированию в две стадии в среде аммиака, а именно: первую стадию азотирования ведут в печи при температуре T=540oC в течение 27 часов, а затем на второй стадии подачу аммиака прекращают и детали выдерживают в печи при той же, установленной ранее температуре в течение 60-120 минут.

Предлагаемый способ опробован на деталях из стали 20, поверхность которых была предварительно легирована с использованием лазерного луча из обмазки, содержащей порошок ванадия и связующее. Осуществимость и преимущество предлагаемого способа могут быть рассмотрены на представленных ниже примерах.

Примеры

1. Обработка образцов из стали 20, предварительно лазерно-легированных ванадием по способу, изложенному в прототипе. Образцы нагревали в среде аммиака до T=540oC, выдерживали 29 часов, затем охлаждали в печи. Значение микротвердости составило 18000 мПа.

2. Обработка образцов из стали 20, предварительно лазерно-легированных ванадием, проводили по предлагаемому способу, при этом выдержка в печи без подачи аммиака составляла 30 минут. Микротвердость упрочненного слоя составляет 18500 мПа, что несколько выше, чем микротвердость, получаемая при азотировании по известному способу. Это объясняется началом формирования структуры, содержащей мелкодисперсные нитриды, когда основой структуры является высоколегированный азотистый феррит, имеющий меньшую твердость.

3. Обработка образцов из стали 20, предварительно лазерно-легированных ванадием по предлагаемому способу. Образцы нагревали в среде аммиака до T= 540oC, выдерживали 27 часов, затем прекращали подачу аммиака и выдерживали при той же температуре 60 минут. Микротвердость упрочненного слоя 20000 мПа, что выше, чем микротвердость, получаемая при азотировании по известному способу. Это объясняется формированием структуры, содержащей мелкодисперсные нитриды легирующих элементов, часть из которых еще находится в когерентной связи с α -твердым раствором, а часть выделилась, обеспечивая высокую твердость упрочненного слоя.

4. Обработка образцов из стали 20, предварительно лазерно-легированных ванадием по предлагаемому способу. Образцы нагревали в среде аммиака до T= 540oC, выдерживали 27 часов, затем прекращали подачу аммиака и выдерживали при той же температуре 90 минут. Микротвердость упрочненного слоя увеличилась до 22000 мПа, вследствие формирования выявляемых рентгенографически мелкодисперсных нитридов ванадия типа VN, VN0,35.

5. Обработка образцов из стали 20, предварительно лазерно-легированных ванадием, проводили по предлагаемому способу, при этом выдержка в печи без подачи аммиака составляла 120 минут. Микротвердость упрочненного слоя составляет 20000 мПа. Некоторое снижение микротвердости объясняется тем, что происходит не только разрыв когерентных связей между нитридами ванадия и кристаллической решеткой α -твердого раствора, но и укрупнение нитридов.

6. Обработку образцов, предварительно лазерно-легированных ванадием проводили по предлагаемому способу, при этом выдержка в печи без подачи аммиака составляла 150 минут. Микротвердость упрочненного слоя составляет 18000 мПа, уменьшение микротвердости происходит за счет слияния мелких частиц нитридов в более крупные, а также за счет разрыва когерентных связей между нитридами и решеткой α -твердого раствора.

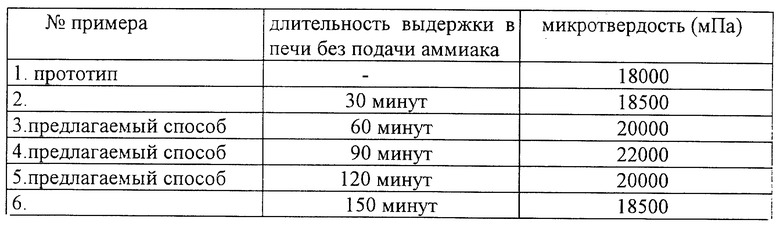

Результаты испытаний образцов приведены в таблице.

Таким образом, из таблицы видно, что вновь заявляемый способ по сравнению с прототипом позволяет достигать больших значений поверхностной твердости. При этом на второй стадии азотирования оптимальные значения длительности выдержки в печи после прекращения подачи аммиака находится в пределах 60-120 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1998 |

|

RU2148676C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2415964C1 |

| Способ низкотемпературного азотирования сталей | 1987 |

|

SU1509420A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ХРОМО-НИКЕЛЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ ТИТАНОМ | 1998 |

|

RU2148675C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2009 |

|

RU2428503C2 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| СПОСОБ ПОВЕРХНОСТНОГО БОРИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ 40 | 2013 |

|

RU2539128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВЫХ СТАЛЕЙ И СПЛАВОВ | 1995 |

|

RU2079392C1 |

| Способ низкотемпературного азотирования сталей | 1988 |

|

SU1611983A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

Способ низкотемпературного азотирования стальных деталей включает предварительное поверхностное легирование нитридообразующими элементами с использованием лазерного нагрева и последующее азотирование в среде аммиака при температуре 540oС в течение 27 ч, а затем подачу аммиака прекращают и детали выдерживают при той же температуре в течение 60-120 мин. Техническим результатом способа является повышение поверхностной твердости деталей. 1 табл.

Способ низкотемпературного азотирования стальных деталей, включающий поверхностное легирование нитридообразующими элементами с помощью лазерного нагрева и последующее азотирование при 540oC, отличающийся тем, что азотирование проводят в среде аммиака в течение 27 ч, а после азотирования подачу аммиака прекращают и выдерживают детали при той же температуре в течение 60 - 120 мин.

| ЧУДИНА О.В | |||

| Комбинированное поверхностное упрочнение стали (лазерное легирование + азотирование) | |||

| Металловедение и термическая обработка металлов | |||

| - М.: Машиностроение, 1994, N 3, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ низкотемпературного азотирования сталей | 1987 |

|

SU1509420A1 |

| Измеритель напряженности электрического поля | 1987 |

|

SU1495703A1 |

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНОЙ ДЕФОРМАЦИИ ПРИ ЛОКАЛЬНОЙ ЛИСТОВОЙ ШТАМПОВКЕ | 2006 |

|

RU2324918C1 |

| GB 1603832 A, 02.12.1981. | |||

Авторы

Даты

2000-05-10—Публикация

1998-06-26—Подача