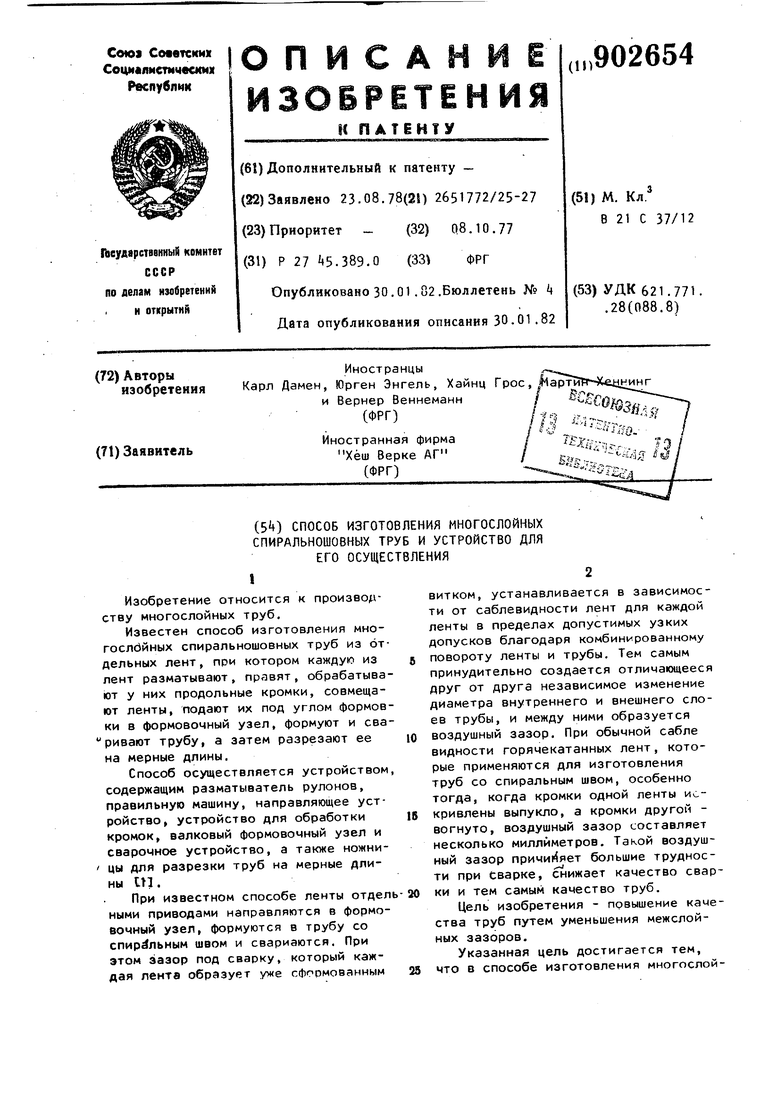

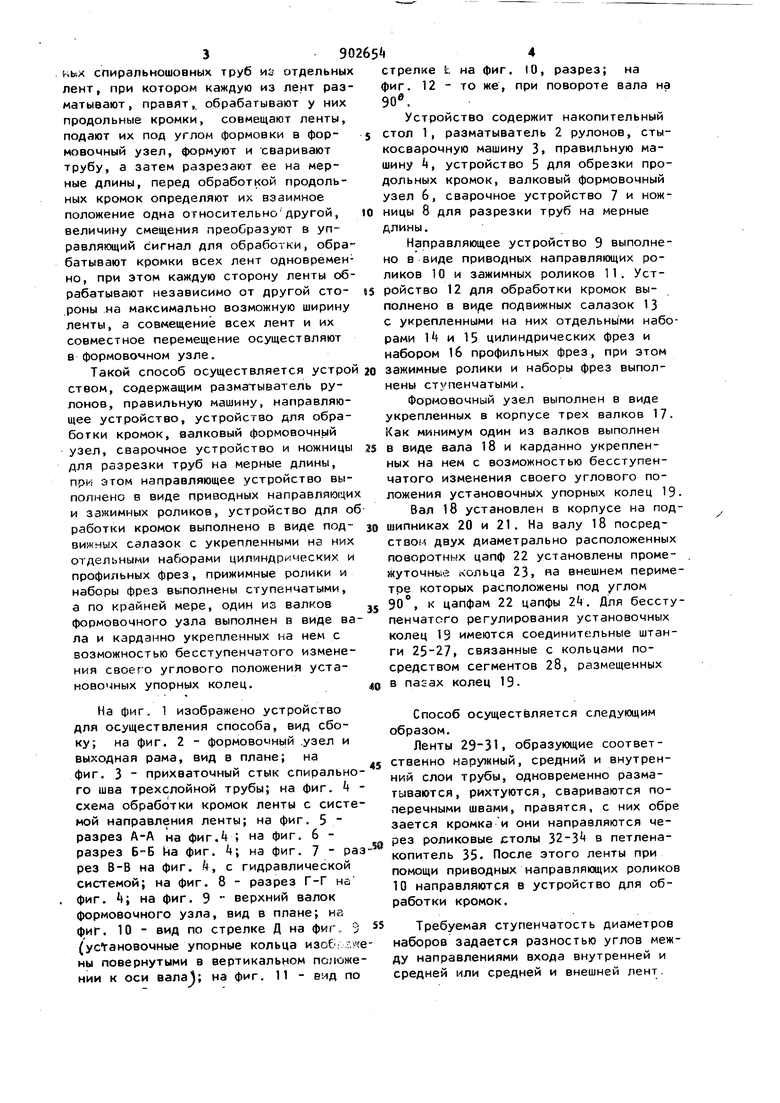

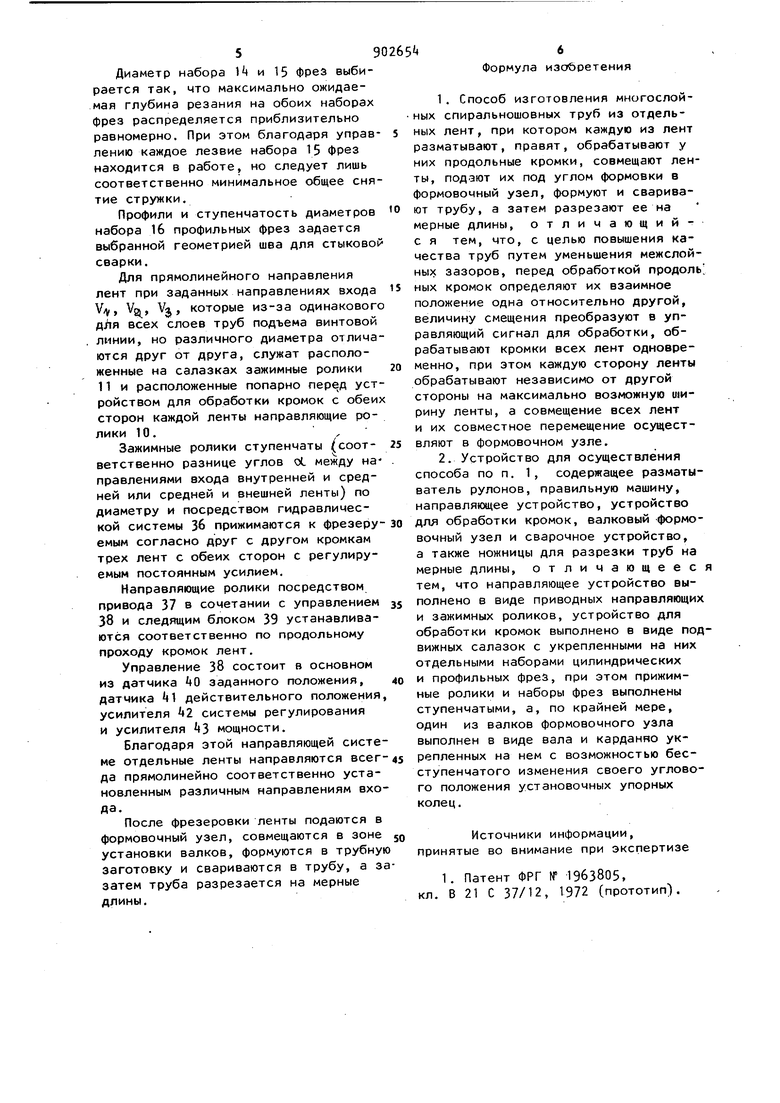

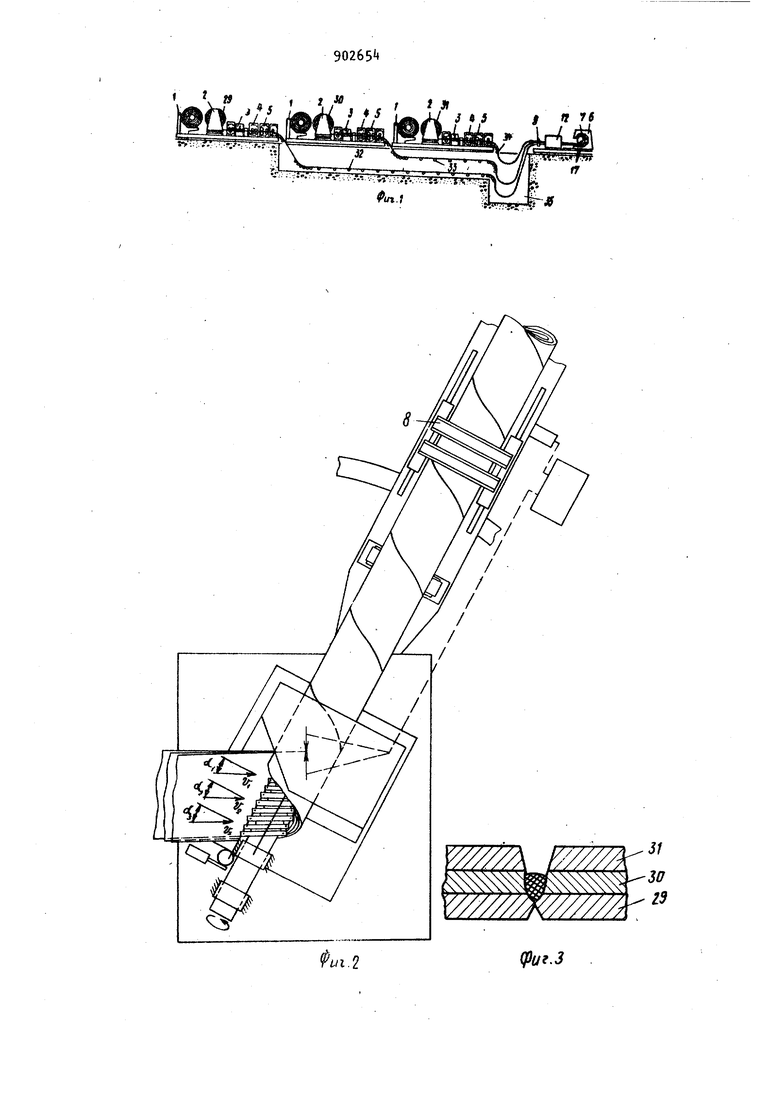

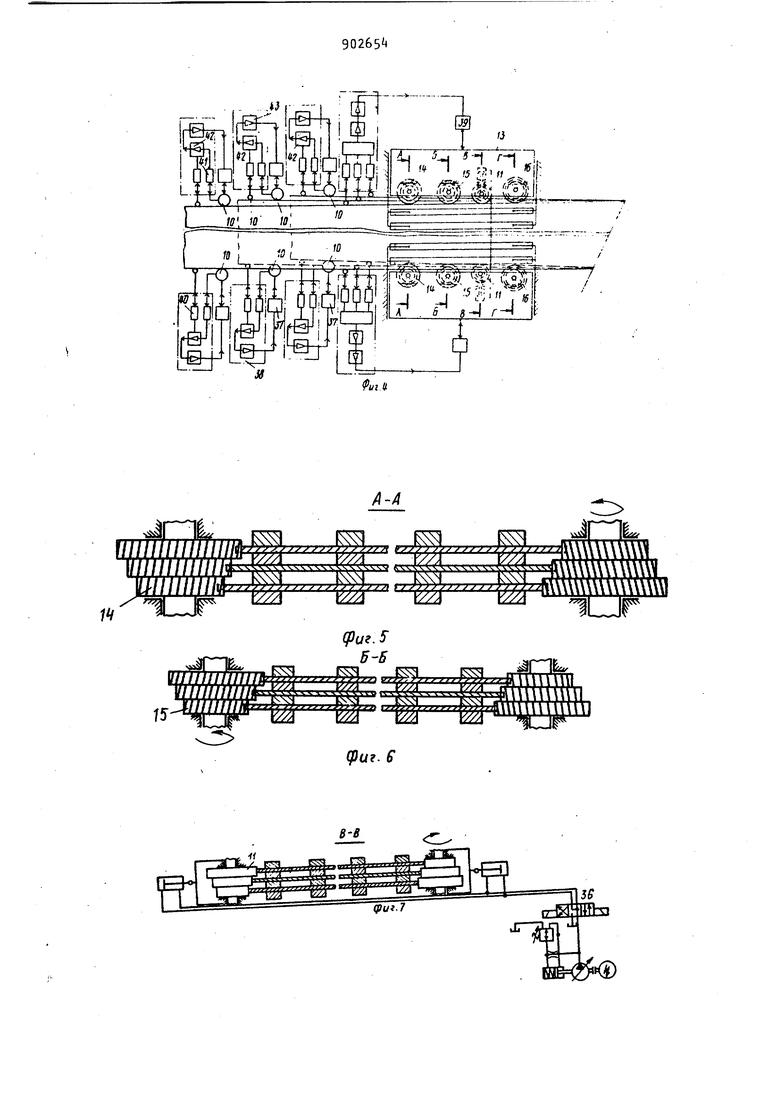

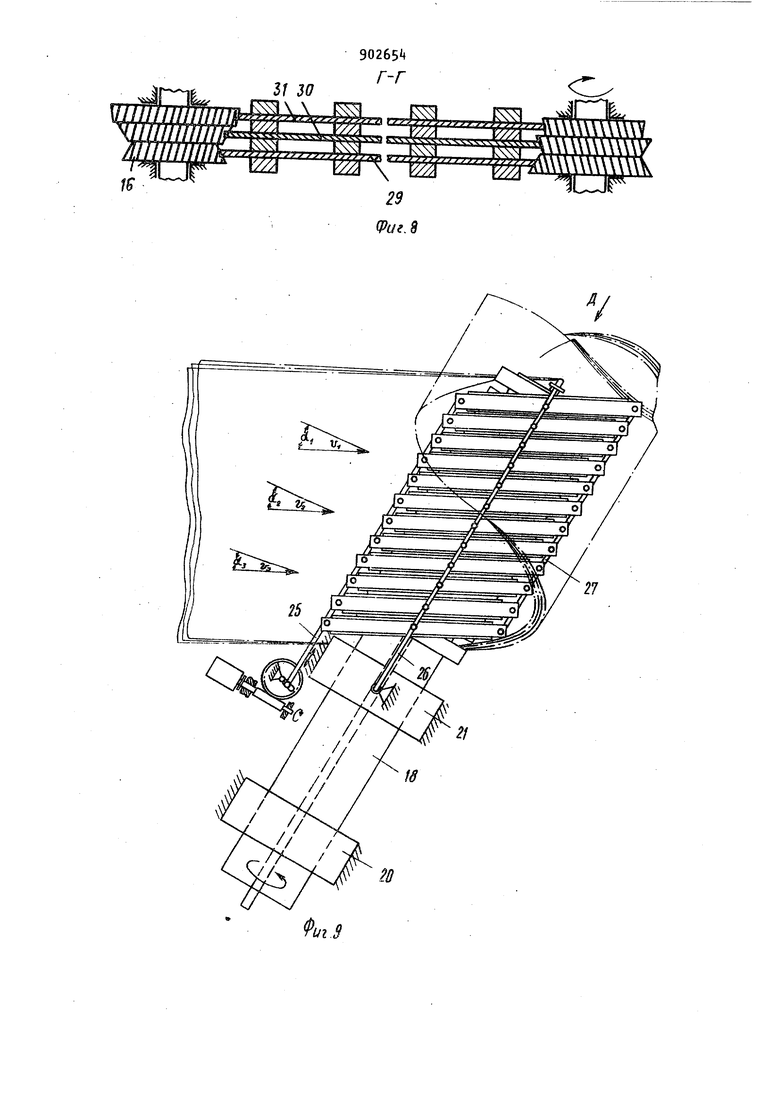

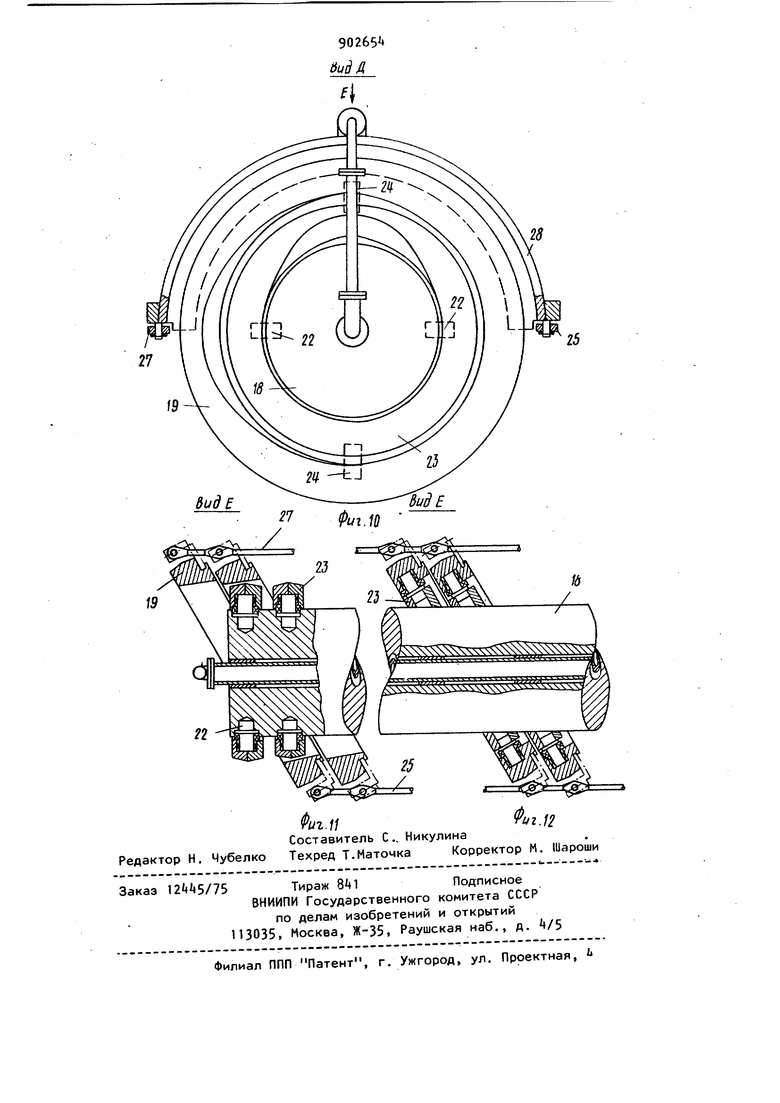

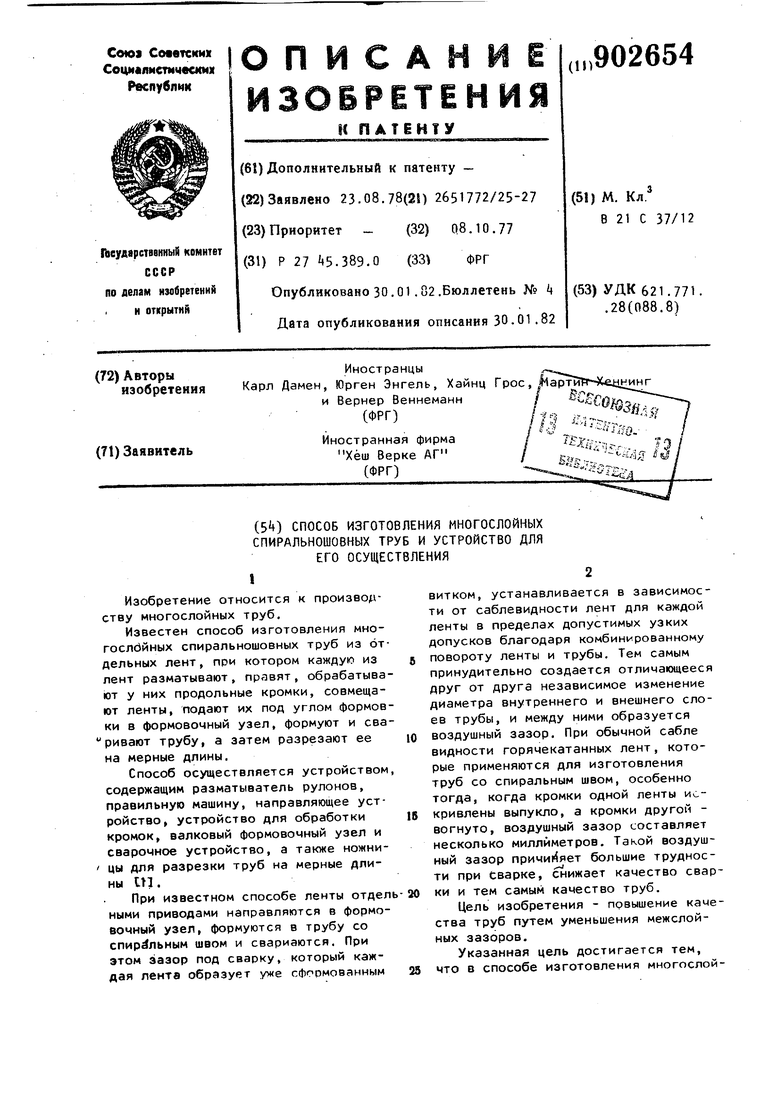

Htox спиральношовных труб из отдельных лент, при котором каждую из лент разматывают, правят, обрабатывают у них продольные кромки, совмещают ленты, подают их под углом формовки в фориовочный узел, формуют и сваривают трубу, а затем разрезают ее на мерные длины, перед обработкой продольных кромок определяют их взаимное положение одна относительнодругой, величину смещения преобразуют в управляющий сигнал для обработки, обрабатывают кромки всех лент одновременно, при этом каждую сторону ленты обрабатывают независимо от другой стороны на максимально возможную ширину ленты, а совмещение всех лент и их совместное перемещение осуществляют в формовочном узле. Такой способ осуществляется устро ством, содержащим размагтыватель рулонов, правильную машину, направляющее устройство, устройство для обработки кромок, валковый формовочный узел, сварочное устройство и ножницы для разрезки труб на мерные длины, при этом направляющее устройство выполнено в виде приводных направляющи и зажимных роликов, устройство для о работки кромок выполнено в виде подвижных салазок с укрепленными на них отдельными наборами цилиндрических и профильных фрез, прижимные ролики и наборы фрез выполнены ступенчатыми, а по крайней мере, один из валков формовочного узла выполнен в виде ва ла и карданно укрепленных на нем с возможностью бесступенчатого изменения своего углового положения установочных упорных колец. Иа фиг. 1 изображено устройство для осуществления способа, вид сбоку; на фиг. 2 - формовочной .узел и выходная рама, вид в плане; на фиг. 3 - прихваточный стык спирально го шва трехслойной трубы; на фиг. схема обработки кромок ленты с систе мой направления ленты; на фиг. 5 разрез А-А на фиг. ; на фиг. 6 разрез йа фиг. на фиг. 7 - ра рез В-В на фиг. /+, с гидравлической системой; на фиг. 8 - разрез Г-Г на фиг. l на фиг. 9 верхний валок формовочного узла, вид в плане; на фиг. 10 - вид по стрелке Д на фиг, 9 (установочные упорные кольца изоб, :,« ны повернутыми в вертикальном положе нии к оси вала); на фиг. 11 - вид по стрелке fc. на фиг. 10, разрез; на фиг. 12 - то же, при повороте вала на 90®. Устройство содержит накопительный стол 1, разматыватель 2 рулонов, стыкосварочную машину 3, правильную машину , устройство 5 для обрезки продольных кромок, валковый формовочный узел 6, сварочное устройство 7 и ножницы 8 для разрезки труб на мерные длины. Направляющее устройство 9 выполнено в виде приводных направляющих роликов 10 и зажимных роликов 11. Устройство 12 для обработки кромок выполнено в подвижных салазок 13 с укрепленными на них отдельными наборами и 15 цилиндрических фрез и набором 16 профильных фрез, при этом зажимные ролики и наборы фрез выполнены ступенчатыми. Формовочный узел выполнен в виде укрепленных в корпусе трех валков 17. Как минимум один из валков выполнен в виде вала 18 и карданно укрепленных на нем с возможностью бесступенчатого изменения своего углового положения установочных упорных колец 19. Вал 18 установлен в корпусе на подшипниках 20 и 21. На валу 18 посредством двух диаметрально расположенных поворотных цапф 22 установлены промежуточные кольца 23, на внешнем периметре которых расположены под углом 90°, к цапфам 22 цапфы 2. Для бесступенчатого регулирования установочных колец 13 имеются соединительные штанги 25-27, связанные с кольцами посредством сегментов 28, размещенных в nasax колец 19Способ осуществляется следующим образом. Ленты 29-31. образующие соответственно нзру)нный, средний и внутренний слои трубы, одновременно разматываются, рихтуются, свариваются поперечными швами, правятся, с них обре зается кромка и они направляются через роликовые столы в петленакопитель 35. После этого ленты при помощи приводных направляющих роликов 10 направляются в устройство для обработки кромок. Требуемая ступенчатость диаметров наборов задается разностью углов между направлениями входа внутренней и средней или средней и внешней лент.

Диаметр набора и 15 фрез выбирается так, что максимально ожидаемая глубина резания на обоих наборах фрез распределяется приблизительно равномерно. При этом благодаря управлению каждое лезвие набора 15 фрез находится в работе, но следует лишь соответственно минимальное общее снятие стружки.

Профили и ступенчатость диаметров набора 16 профильных фрез задается выбранной геометрией шва для стыковой сварки.

Для прямолинейного направления лент при заданных направлениях входа V/V, VQ, Vj, которые из-за одинакового для всех слоев труб подъема винтовой линии, но различного диаметра отличаются друг от друга, служат расположенные на салазках зажимные ролики 11 и расположенные попарно перед устройством для обработки кромок с обеих сторон каждой ленты направляющие ролики 10. ,

Зажимные ролики ступенчаты (соответственно разнице углов oL между направлениями входа внутренней и средней или средней и внешней ленты) по диаметру и посредством гидравлической системы 36 прижимаются к фрезеруемым согласно друг с другом кромкам трех лент с обеих сторон с регулируемым постоянным усилием.

Направляющие ролики посредством привода 37 в сочетании с управлением 38 и следящим блоком 39 устанавливаются соответственно по продольному проходу кромок лент.

Управление 38 состоит в основном из датчика «О заданного положения, датчика 41 действительного положения, усилителя 2 системы регулирования и усилителя мощности.

Благодаря этой направляющей системе отдельные ленты направляются Bcei да прямолинейно соответственно установленным различным направлениям входа.

После фрезеровки ленты подаются в формовочный узел, совмещаются в зоне установки валков, формуются в трубную заготовку и свариваются в трубу, а зазатем труба разрезается на мерные длины.

Формула изобретения

1.Способ изготовления многослойных спиральношовных труб из отдельных лент, при котором каждую из лент разматывают, правят, обрабатывают у них продольные кромки, совмещают ленты, подают их под углом формовки в формовочный узел, формуют и сваривают трубу, а затем разрезают ее на мерные длины, отличающийс я тем, что, с целью повышения качества труб путем уменьшения межслойных зазоров, перед обработкой продол ных кромок определяют их взаимное положение одна относительно другой, величину смещения преобразуют в управляющий сигнал для обработки, обрабатывают кромки всех лент одновременно, при этом каждую сторону ленты обрабатывают независимо от другой стороны на максимально возможную ширину ленты, а совмещение всех лент

и их совместное перемещение осуществляют в формовочном узле.

2.Устройство для осуществления способа по п. 1, содержащее разматыватель рулонов, правильную машину, направляющее устройство, устройство для обработки кромок, валковый формовочный узел и сварочное устройство,

а также ножницы для разрезки труб на мерные длины, отличающеес тем, что направляющее устройство выполнено в виде приводных направляющих и зажимных роликов, устройство для обработки кромок выполнено в виде подвижных салазок с укрепленными на них отдельными наборами цилиндрических и профильных фрез, при этом прижимные ролики и наборы фрез выполнены ступенчатыми, а, по крайней мере, один из валков формовочного узла выполнен в виде вала и карданно укрепленных на нем с возможностью бесступенчатого изменения своего углового положения установочных упорных колец.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 19б3805, кл. В 21 С 37/12, 1972 (прототип).

П 16

Фт.}

JS

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ АБСОРБИРУЮЩИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2023776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| Устройство для формирования металлической ленты в трубчатую оболочку с продольным сварным швом | 1972 |

|

SU506335A3 |

| Устройство для непрерывного изготовления трубчатых изделий из термопластичных полосовых материалов | 1977 |

|

SU655295A3 |

| Трубосварочный агрегат | 1978 |

|

SU667269A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| Устройство для формовки спиральношовных сварных труб | 1981 |

|

SU1026886A1 |

| Устройство для сварки труб | 1983 |

|

SU1094636A1 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU935155A1 |

:L:rnL-

V 77 Tf-h

У

ч 1

Wv®4t

I I - ,-; 1 . к

r ,-1

L J - I

- r

08

.frJ... Jrf..... ( f

f T/ji IN.S 11д I. m. . Vi . . лIK N| xX i I

JLj Ы ,i,i|i,l,l./|/|i./J/ff 1ЛЛЛ/1Y//AY// //A«J

III TT J.I , r,C Л К vl. с I ч-ч-с-Л

I I I I I .srs.xx 4 Y i- XX4X y f RWVVVVVVW. 11

|Ш)ду:ж;;: v.vm. - // y

r 1 I « « 1 ..У..ЛV// V//A 44

Ьйм 1кте //Л12223 221JI122J

Ж.Г

XI-Xf

.Т

2

-va

fflfffe l7A 7J.(///,

1ЦШ

j-

Mi«i4Ufa 4|(fab fc UiiriCbi 2iCAi0 1 5-5

jTia

ff - jfiill IIII

mUWI4l

.yг..1ПТ KIT Т

;;У гггггфтяД иу 1и XXXl1//ЛгЯп

.

с

Авторы

Даты

1982-01-30—Публикация

1978-08-23—Подача