(/)

ь

со а со

05

2. Устройство по п. 1, отличающееся тем, что, с целью упрощения его переналадки с одного диаметра труб на другой, синхронно-приводные ролики установлены на валах с возможностью взаимного осевого перемещения, двуплечие рычаги снабжены поворотными секторами, щарнирно закрепленными на их верхних концах с возможностью ступенчатой фиксации на заданный диаметр трубы, кромкосжимающие ролики шарнирно закреплены на поворотных секторах, а кольцевой кронштейн установлен на станине с возможностью вертикального перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2001 |

|

RU2200070C1 |

| Устройство для сварки труб | 1978 |

|

SU747561A2 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| Устройство для натяжения кромок трубной заготовки | 1976 |

|

SU564034A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| Устройство для сварки труб | 1978 |

|

SU697283A1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Трубосварочный стан | 1986 |

|

SU1382528A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

1. УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ, содержащее станину, сварочную головку, кольцевой кронштейн, на котором установлена штанга с клинообразной перемычкой, валки, выполненные в виде синхронно-приводных роликов, размещенных на валах, закрепленных в стойках станины, и двуплечие рычаги с установленными на них кромкосжимающими роликами, отличающееся тем, что, с целью повышения качества изготавливаемых труб, штанга снабжена роликом с ребордой и поджимным роликом, а валки выполнены плавающими в плоскости, перпендикулярной продольной оси устройства, двуплечие рычаги шарнирно закреплены в стойках станины, а кромкосжимающие ролики выполнены спаренными и шарнирно закреплены на двуплечих рычагах.

1

Изобретение относится к сварке и может быть использовано для изготовления прямощовных сварных тонкостенных труб из предварительно сформованных трубчатых заготовок конечной длины.

Известно устройство для сварки труб, содержащее станину, сварочную головку и щтангу 1.

Недостатком этого устройства является низкое качество сварного щва из-за смятия свариваемых кромок элементами штанги.

Известно также устройство, содержащее станину, поворотное кольцо, в котором установлена сварочная головка, щтанга с клинообразным выступом и роликом, щарнирно укрепленные удерживающие трубу захваты. Известное устройство для сварки труб исключает смятие свариваемых кромок, в результате чего несколько повыщается качество сварного щва 2.

Недостатком известного устройства является неудовлетворительное качество сварного щва из-за того, что оно не обеспечивает четкую ориентацию кромок трубной заготовки под сварочную головку. Кроме того, при сварке трубы на ее поверхности образуются риски от формовочных роликов. Другим недостатком известного устройства является необходимость смены формовочных роликов при переходе на новые типоразмеры труб.

Целью изобретения является .повышение качества изготавливаемых труб и упрощение переналадки устройства с одного диаметра труб на другой.

Указанная цель достигается тем, что в устройстве для сварки труб, содержащем станину, сварочную головку, кольцевой кронщтейн, на котором установлена щтанга с клинообразной перемычкой, валки, выполненные в виде синхронно-приводных роликов, размещенных на валах, закрепленных в стойках станины, и двуплечие рычаги с установленными на них кромкосжимающими роликами, штанга снабжена роликом

С ребордой и поджимным роликом, а валки выполнены плавающими в плоскости, перпендикулярной продольной оси устройства, двуплечие рычаги шарнирно закреплены в

стойках станины, кромкосжимающие выполнены спаренными и шарнирно закреплены на двуплечих рычагах.

Кроме того, синхронно-приводные ролики установлены на валах с возможностью

взаимного осевого перемещения, двуплечие рычаги снабжены поворотными секторами, щарнирно закрепленными на их верхних концах с возможностью ступенчатой фиксации на заданный диаметр трубы, кромкосжимающие ролики щарнирно закреплены на пово5 ротных секторах, а кольцевой кронщтейн установлен на станине с возможностью вертикального перемещения.

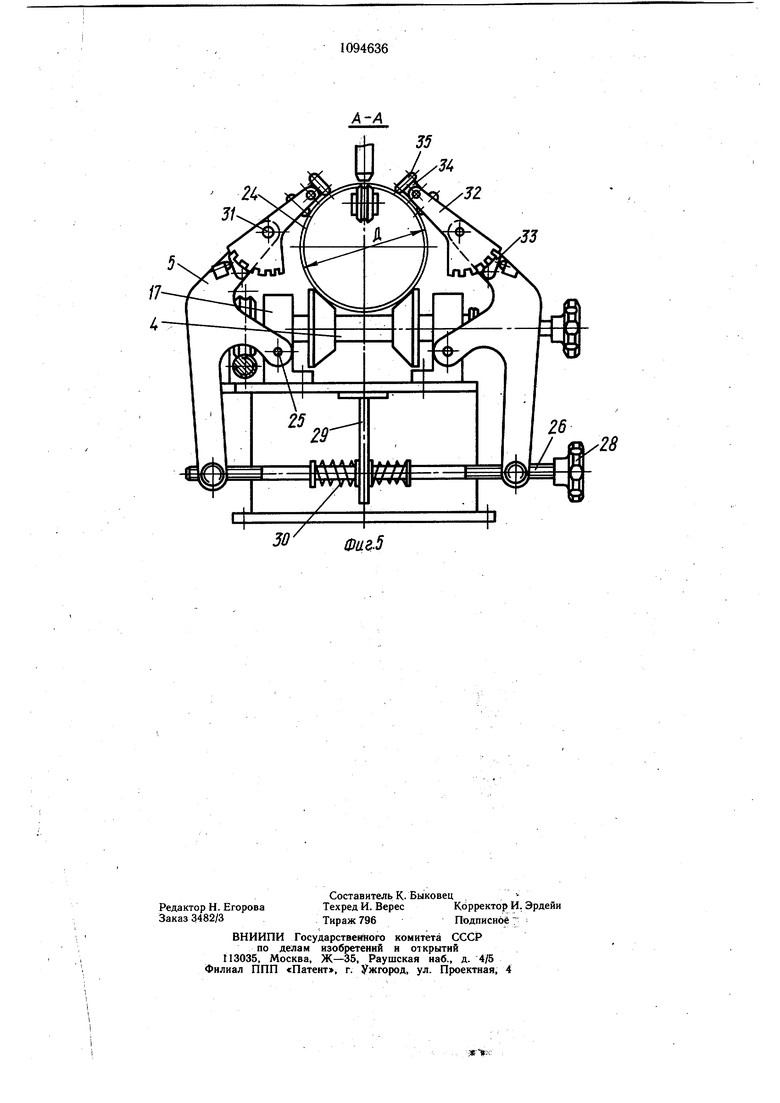

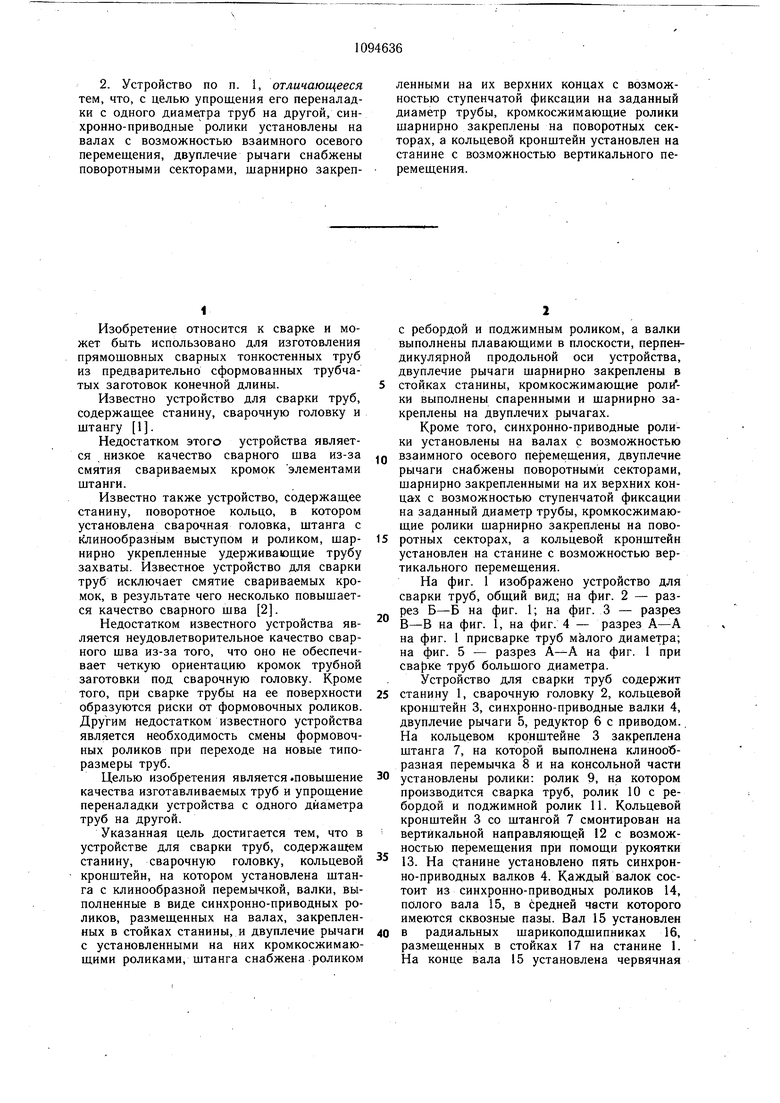

На фиг. 1 изображено устройство для сварки труб, общий вид; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1, на фиг. 4 - разрез на фиг. 1 присварке труб малого диаметра; на фиг. 5 - разрез А-А на фиг. 1 при сварке труб больщого диаметра.

Устройство для сварки труб содержит

5 станину 1, сварочную головку 2, кольцевой кронштейн 3, синхронно-приводные валки 4, двуплечие рычаги 5, редуктор 6 с приводом., На кольцевом кронштейне 3 закреплена штанга 7, на которой выполнена клинообразная перемычка 8 и на консольной части

0 установлены ролики: ролик 9, на котором производится сварка труб, ролик 10 с ребордой и поджимной ролик 11. Кольцевой кронштейн 3 со штангой 7 смонтирован на вертикальной направляющей 12 с возможностью перемещения при помощи рукоятки

0 в радиальных шарикоподшипниках 16, размещенных в стойках 17 на станине 1. На конце вала 15 установлена червячная передача, состоящая из червячного колеса 18 и червячного винта 19. Червячный винт соединен с редуктором 6 шестеренчатый привод 20. Вал 15 с роликами 14 имеет возможность скользить в .подшипниках 16 и в червячном колесе 18, что обеспечивает его свободное перемешение в плоскости, перпендикулярной оси установки. В каждом ролике 14 закреплена гайка 21 взаимодействующая с винтом 22, установленным в полом валу 15. Винт имеет правую и левую резьбу, -приводится рукояткой 23 и служит для сближения и развода роликов 14. Рабочие поверхности роликов 14, взаимодействующие с поверхностью трубной заготовки 24, покрыты материалом с фрикционными свойствами - жесткой резиной. Двуплечие рычаги 5 рамного типа средней частью подвешены на стойках 17 станины 1 с помощью осей 25. Рычаги 5 расположены друг против друга, а в нижней часси соединены винтом 26, на одном конце которого нарезана правая, а на другом - левая резьба. В рычагах 5 установлены щарнирные гайки 27, взаимодействующие с винтом 26. Винт 26 приводится во вращение рукояткой 28 и служит для создания усилия поджатия рычагами 5 трубной заготовки 24. Постоянное положение рычагов 5 стабилизируется стойкой 29, закрепленной на станине 1, и легкими/пружинами 30, находящимися на винте 2ё. В верхней части рычагов 5 на оси 31 установлены секторы 32 с возможностью поворота и ступенчатой фиксацией их защелкой 33 для настройки на заданный диаметр трубной заготовки. На каждом секторе 32 установленаКрестовина 34, которая двумя цапфами закреплена с возможностью поворота в верхней части сектора 32, а на двух перпендикулярных цапфах с возможностью вращения закреплены два ролика 35, которыми трубная заготовка формуется при сварке. Устройство работает следующим образом.I Трубную заготовку 24 разводят по стыку на 8-10 мм. Образовавшимся проемом заводят заготовку на клинообразную перемычку 8 штанги 7 и на ролик 10 с ребордой, после чего доводят до ролика 9, на котором происходит сварка. В этом положении трубная заготовка 24 кромками строго базируется по стенкам клинообразной перемычки 8 и реборды ролика 10 (фиг. 2) для того, чтобы создать постоянную ориентировку кромок трубной заготовки под сварочную головку 2. Затем кромки трубной заготовки поджимают верхним роликом 11 к ролику с ребордой 10 для выравнивания их по вертикали от смещения (фиг. 3). Зафиксированную трубную заготовку 24 на штанге 7 с кольцевым кронштейном 3 опускают по направляющей 12 с помощью рукоятки 13 на приводные ролики 14. Приводные валки 4 посредством рукоятки 23, винта 22, гайки 21 сводят или разводят до соприкосновения рабочих поверхностей обоих роликов 14 с поверхностью трубной заготовки 24. Это обеспечивается также и тем, что они выполнены с возможностью свободного плавания совместно с полым валом 15 относительно неподвижных стоек 17 и червячного колеса 18, тем самым обеспечивая ориентацию приводных валков 4 относительно поверхности трубной заготовки. В исходном положении кромкосжимающие ролики 35, расположенные на секторах 32 и рычагах 5, разведены в крайнее положение от оси установки с помощью рукоятки 28, винта 26 и шарнирно-винтовой гайки 27. После установки трубной заготовки 24 на валки 4 расфиксируют сектора 32 защелками 33, поворачивают их в сторону заготовки 24, фиксируют в данном положении защелками 33, а затем рукояткой 28 с помошью винта 26 и шарнирно-винтовой гайки 27 создают усилие зажима на рычаг 5, а следовательно, и на спаренные кромкосжимающие ролики 35. Кромкосжимающие ролики 35 свободно вращаются на осях крестовины 34 и поворачиваются в верхней части сектора 32, ориентируясь по поверхности трубной заготовки 24. Усилием роликов кромки сводятся между собой в зоне сварки, а до зоны сварки поджимаются к реборде ролика 10 и стенке клиновидной перемычки 8 (фиг. 2). Затем включают электродвигатель, который через редуктор 6 и шестеренчатый привод 20 передает вращение на червячный винт 19 и червячные колеса 18 пяти приводным валкам 4. Валки подают трубную заготовку 24 под сварочную головку 2.. В момент подвода торца трубной заготовки к сварочной головке зажигается дуга и начинается процесс сварки. Сварка продолжается без останова: не дожидаясь конца сварки одной трубы, вводят в устройство следующую заготовку. Настройка на другой диаметр трубы производится в такой Же последовательности. По сравнению с известным предлагаемое устройство позволяет повысить качество изготавливаемых труб за счет строгой ориентации кромок трубной заготовки под сварочную головку. Строгая ориентация кромок трубной заготовки достигается благодаря тому, что кромки базируются по стенкам клинообразной перемычки 8 и реборде ролика 10 и поджимаются сверху роликом П.. Кроме этого, для беспрепятственной рриентации кромок относительно сварочной головки валки 4 выполнены плавающими в стойках 17, а двуплечие рычаги5 шарнирно закреплены в этих стойках, т. 6. перед сваркой валки 4 и рычаги 5 ориентируются

по поверхности трубной заготовки. По поверхности трубной заготовки ориентируются и кромкосжимающие ролики 35. Благодаря тому, что ролики Зо выполнены спаренными и шарнирно закреплены в рычагах 5, они сжимают кромки трубной заготовки с усилием, направленным к оси трубы. В результате этого сохраняется геометрия поперечного сечения трубной заготовки. Ролики 35 свободно вращаются на цапфах

крестовины 34, их контакт с поверхностью трубной заготовки линейный, и на поверхности трубы не остается рисок и надиров, которые наблюдаются на трубах, изготовленных на известном устройстве.

В сравнении с известным использование предлагаемого устройства упрощает его переналадку с одного диаметра на другой вследствие отсутствия съемных элементов.

Н.Д. Тру5ы

А-А

24

5/

JJ

Фаг..5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочное оборудование | |||

| Каталог | |||

| М., НИАТ | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сварки труб | 1975 |

|

SU554029A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-30—Публикация

1983-04-14—Подача