(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ

1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления труб со спиральным швом, в частности особотонкостенных.

Известен стан для изготовления спиральношовных труб, содержащий сварочную головку и формовочное устройство в виде двух приводных оправок, снабженных секторами, имеющими возможность осевого перемещения, пружинами и роликами, смонтированными на секторах, и взаимодействующими с копиром 1.

Однако в процессе работы стана полосовая заготовка наматывается на приводные оправки, причем ход секторов каждой оправки определяется формой копира и не может быть изменен в процессе изготовления трубы. Это не позволяет каким-либо образом влиять на схождение кромок и регулировать сварочный зазор (который для особотонкостенных труб имеет величину не более 0,2 мм), что ухудщает качество сварного шва.

Наиболее близким по технической сущности к предлагаемому является устройство для изготовления спиральнощовных особотонкостенных труб, содержащее смонтированные на раме неподвижную консольную оправку и направляющее устройство, а также механизм подачи полосовой заготовки с бесконечным гибким элемент,м

с бесконечным гибким элементом, охватывающим оправку по винтовой линии с образованием набегающей и уходящей ветвей, и сварочную головку 2.

Однако расположение сварочной головки в известном устройстве на втором витке оставляет свободными кромки на длине одного витка, а наличие обгонного механизма заставляет полосовую заготовку плотно прижиматься к оправке и исключает возможность корректировки положения одной кромки относительно другрй при изготовлении труб из серповидной полосы. Это приводит к ухудшению качества сварного щва. К ухудшению качества сварного щва приводит и то, что охватывающий гибкий элемент выполнен в виде ленты, что не обеспечивает равномерности прижима охватывающего элемента к исходной полосовой заготовке и приводит к появлению поперечных усилий, ведущих к смещению кромки исходной заготовки. Кроме того, известное устройство не может обеспечить непрерывности процесса из-за необходимости периодического возврата кольца с прижимными планками в исходное положение, а превышение скорости вращения кольца при рабочем ходе приводит к порче поверхности трубы прижимами.

Целью изобретения является повышение качества сварного шва путем стабилизации сварочного зазора.

Указанная цель достигается тем, что в устройстве для изготовления спиральношовных труб, содержащем смонтированные на раме неподвижную консольную оправку и направляющее устройство, а также механизм подачи полосовой заготовки с бесконечным гибким элементом, охватывающим оправку по винтовой линии с образованием набегающей и уходящей ветвей, и сварочную головку, направляющее устройство выполнено в виде корпуса с тремя горизонтальными валками, два из которых установлены с возможностью взаимодействия с нижней стороной полосовой заготовки, а третий смещен по вертикали и расположен между первыми двумя с возможностью взаимодействия с верхней стороной полосовой заготовки, и механизма поворота горизонтальных валков в вертикальной плоскости, а сварочная головка размещена между набегающей и уходящей ветвями гибкого элемента.

Гибкий элемент выполнен в иде многорядного троса.

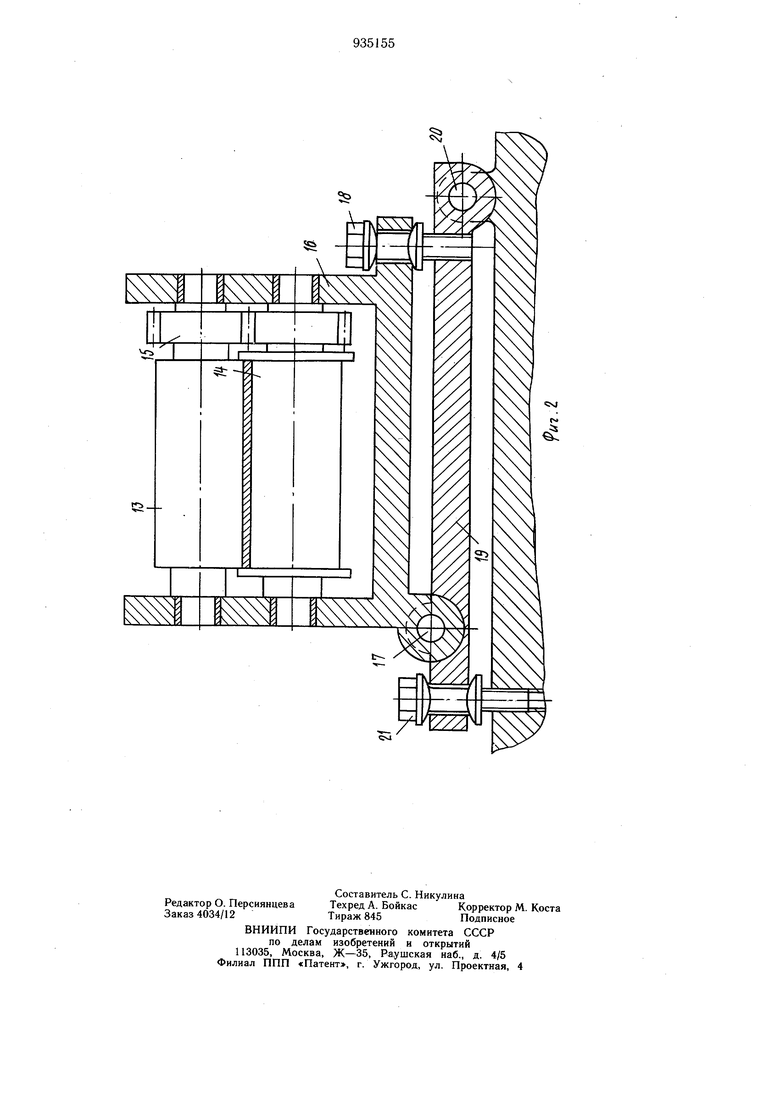

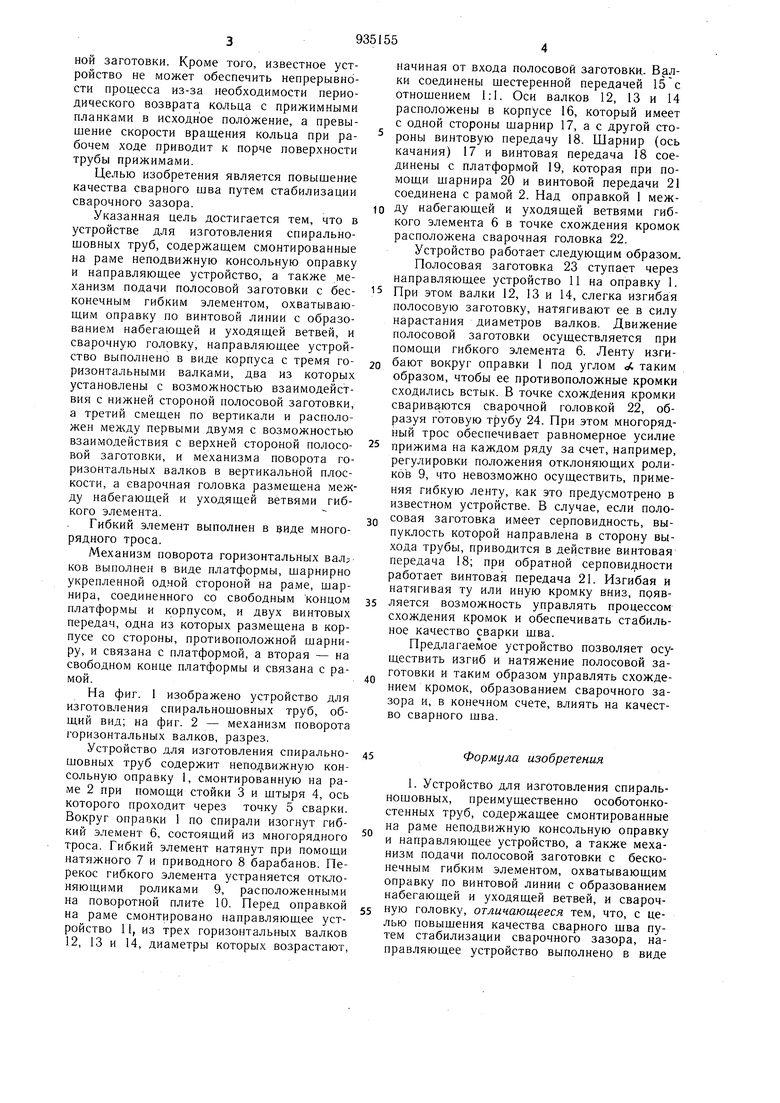

Механизм поворота горизонтальных вал ков выполнен в виде платформы, щарнирно укрепленной одной стороной на раме, шарнира, соединенного со свободным концом платформы и корпусом, и двух винтовых передач, одна из которых размещена в корпусе со стороны, противоположной щарниру, и связана с платформой, а вторая - на свободном конце платформы и связана с рамой.

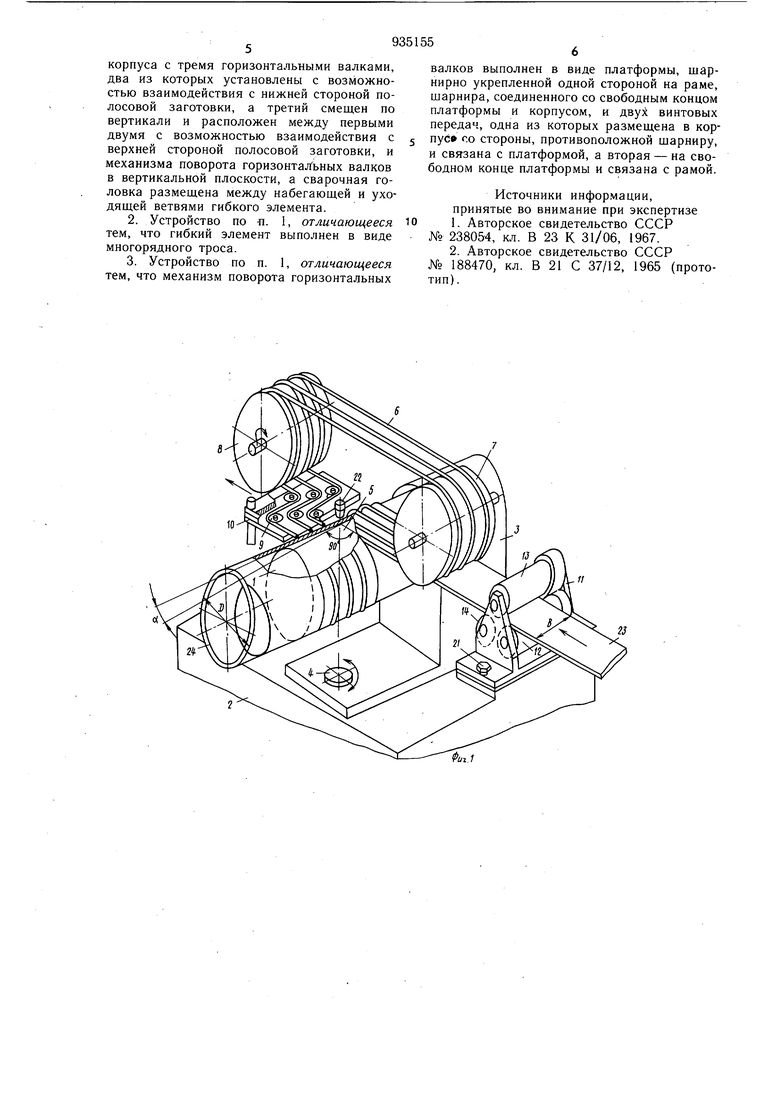

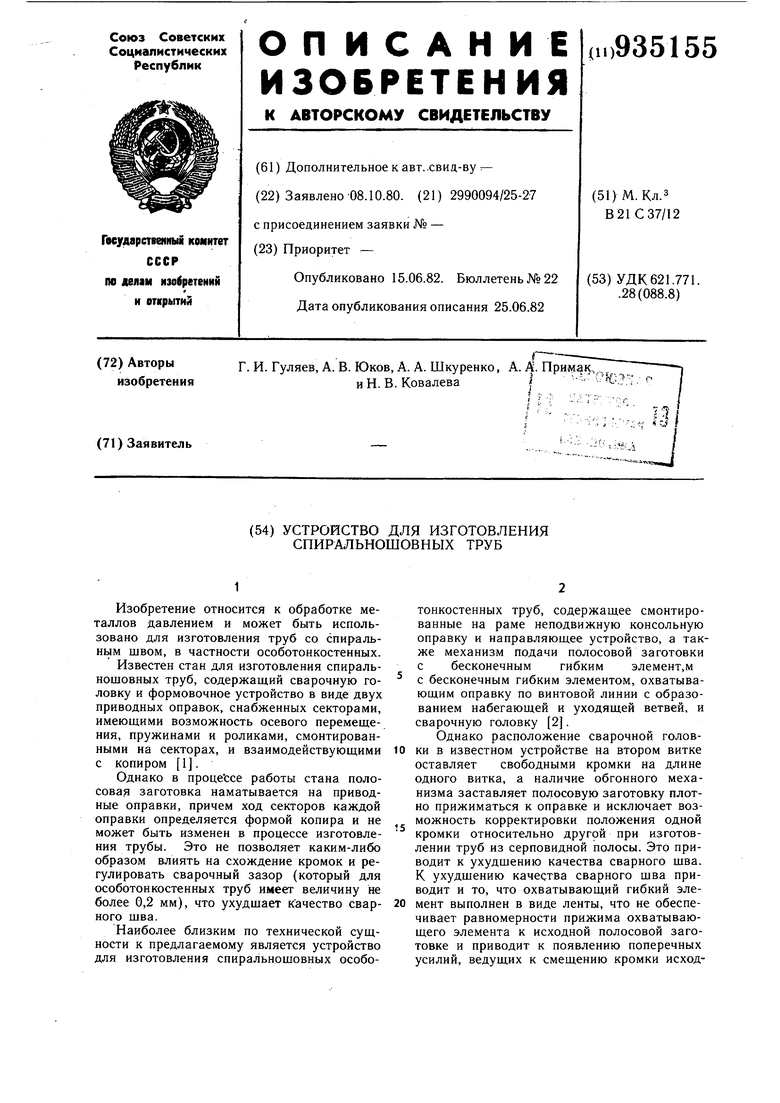

На фиг. 1 изображено устройство для изготовления спиральношовных труб, общий вид; на фиг. 2 - механизм поворота горизонтальных валков, разрез.

Устройство для изготовления спиральношовных труб содержит неподвижную консольную оправку 1, смонтированную на раме 2 при помощи стойки 3 и щтыря 4, ось которого проходит через точку 5 сварки. Вокруг оправки 1 по спирали изогнут гибкий элемент 6, состоящий из многорядного троса. Гибкий элемент натянут при помощи натяжного 7 и приводного 8 барабанов. Перекос гибкого элемента устраняется отклоняющими роликами 9, расположенными на поворотной плите 10. Перед оправкой на раме смонтировано направляющее устройство И, из трех горизонтальных валков 12, 13 и 14, диаметры которых возрастают.

начиная от входа полосовой заготовки. Валки соединены шестеренной передачей 15 с отношением 1:1. Оси валков 12, 13 и 14 расположены в корпусе 16, который имеет с одной стороны шарнир 17, а с другой стороны винтовую передачу 18. Шарнир (ось качания) 17 и винтовая передача 18 соединены с платформой 19, которая при помощи щарнира 20 и винтовой передачи 21 соединена с рамой 2. Над оправкой 1 между набегающей и уходящей ветвями гибкого элемента 6 в точке схождения кромок расположена сварочная головка 22.

Устройство работает следующим образом.

Полосовая заготовка 23 ступает через

направляющее устройство И на оправку 1.

5 При этом валки 12, 13 и 14, слегка изгибая полосовую заготовку, натягивают ее в силу нарастания диаметров валков. Движение полосовой заготовки осуществляется при помощи гибкого элемента 6. Ленту изгибают вокруг оправки 1 под углом Л таким образом, чтобы ее противоположные кромки сходились встык, в точке схожДения кромки свариваются сварочной головкой 22, образуя готовую трубу 24. При этом многорядный трос обеспечивает равномерное усилие прижима на каждом ряду за счет, например, регулировки положения отклоняющих роликов 9, что невозможно осуществить, применяя гибкую ленту, как это предусмотрено в известном устройстве. В случае, если полосовая заготовка имеет серповидность, выпуклость которой направлена в сторону выхода трубы, приводится в действие винтовая передача 18; при обратной серповидности работает винтовая передача 21. Изгибая и натягивая ту или иную кромку вниз, прявляется возможность управлять процессом схождения кромок и обеспечивать стабильное качество сварки щва.

Предлагаемое устройство позволяет осуществить изгиб и натяжение полосовой заготовки и таким образом управлять схождением кромок, образованием сварочного зазора и, в конечном счете, влиять на качество сварного щва.

Формула изобретения

1. Устройство для изготовления спиральнощовных, преимущественно особотонкостенных труб, содержащее смонтированные на раме неподвижную консольную оправку и направляющее устройство, а также механизм подачи полосовой заготовки с бесконечным гибким элементом, охватывающим оправку по винтовой линии с образованием набегающей и уходящей ветвей, и сварочную головку, отличающееся тем, что, с целью повышения качества сварного шва путем стабилизации сварочного зазора, направляющее устройство выполнено в виде

корпуса с тремя горизонтальными валками, два из которых установлены с возможностью взаимодействия с нижней стороной полосовой заготовки, а третий смещен по вертикали и расположен между первыми двумя с возможностью взаимодействия с верхней стороной полосовой заготовки, и механизма поворота горизонтальных валков в вертикальной плоскости, а сварочная головка размещена между набегающей и уходящей ветвями гибкого элемента.

2.Устройство по л. 1, отличающееся тем, что гибкий элемент выполнен в виде многорядного троса.

3.Устройство по п. 1, отличающееся тем, что механизм поворота горизонтальных

валков выполнен в виде платформы, щарнирно укрепленной одной стороной на раме, шарнира, соединенного со свободным концом платформы и корпусом, и дву винтовых передач, одна из которых размещена в корпус со стороны, противоположной шарниру, и связана с платформой, а вторая - на свободном конце платформы и связана с рамой.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 238054, кл. В 23 К 31/06, 1967.

2.Авторское свидетельство СССР

№ 188470, кл. В 21 С 37/12, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки спиральношовных труб | 1982 |

|

SU1017403A1 |

| Установка для изготовления спиральношовных труб | 1968 |

|

SU494860A3 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1274792A1 |

| Стан для сварки особотонкостенных спиральношовных труб | 1982 |

|

SU1097408A1 |

| Способ изготовления многослойной спиральношовной трубы | 1983 |

|

SU1103033A1 |

| Индуктор для высокочастотной сварки | 1978 |

|

SU749597A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Устройство для формовки спиральношовных сварных труб | 1981 |

|

SU1026886A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

Авторы

Даты

1982-06-15—Публикация

1980-10-08—Подача