(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПЮЦЕССОМ СТЕРИЛИЗАЦИИ КОНСЕРВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом стерилизации консервов в автоклаве | 1983 |

|

SU1168184A1 |

| Устройство для автоматического управления процессом стерилизации в автоклавах | 1980 |

|

SU974995A1 |

| Способ тепловой обработки продукта в консервной банке | 1986 |

|

SU1294333A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СТЕРИЛИЗАЦИИ МЯСНЫХ КОНСЕРВОВ | 1998 |

|

RU2150872C1 |

| Устройство для автоматического управления процессом стерилизации консервов | 1982 |

|

SU1144681A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СТЕРИЛИЗАЦИИ МЯСНЫХ КОНСЕРВОВ | 2013 |

|

RU2546213C2 |

| Способ стерилизации продукта в консервной банке | 1989 |

|

SU1741753A1 |

| Устройство автоматического управления процессом стерилизации консервов | 1982 |

|

SU1080808A1 |

| Способ автоматического управления процессом стерилизации консервов | 1980 |

|

SU950292A1 |

| Способ автоматического управления процессом стерилизации консервов | 1981 |

|

SU980079A1 |

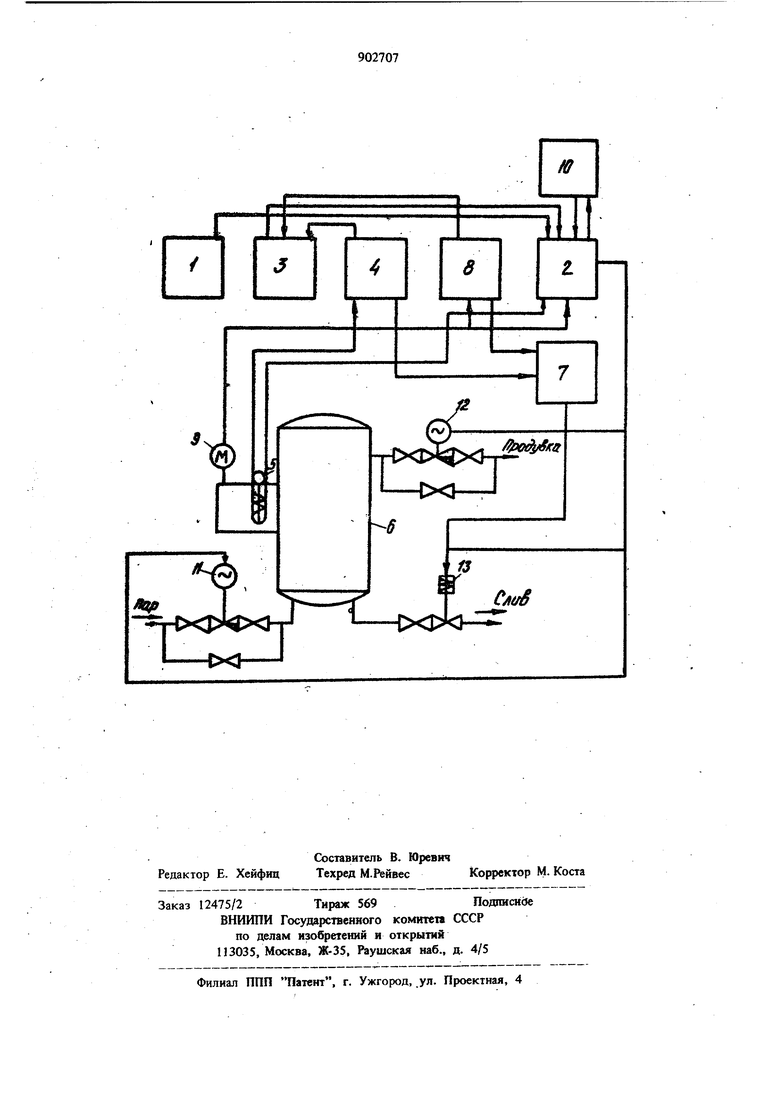

Изобретение относится к пищевой промышленности, в частности к устройствам автоматического регулирования температуры и давления в автоклаве для стерилизации консервов, и может быть использовано в рыбной и мясной промышленности пря производстве консервов. Известны устрсмства автоматического регулирования параметров в автоклаве для cTej лизации консервов, содержащие систему зтравления процессом сте|жлизации, включаницую датчики температуры и давления, связанные с соответствующими регуляторами, и исполнительные механизмы, установленные соответственно на линиях подачи воды, пара и слива 1 Недостатком устройства является то, что не обеспечивается необходимая точность в работе стерилизационнсй установки, что отрицательно отражается на качестве консервирсаания продуктов. Наиболее близким к изобретению является устройство для автоматического управления процессом стерилизации консервов, содержащее задатчик временных интервалов с цифровой индикацией отсчета времени циклов стерилизации, аналоговый термометр, задатчики и датчики давления и текдаературы и регулятор температуры и давления, связанный с исполнительными механизмами, установленными на линиях слива, подачи пара и продувки 2.. Устройство не обеспеедвает требуемой точности работы, что оказывает отрицательное влия1ше на качество стерилизации. Цель изобретения - повышение точности управления процессом. Цель достигается тем, что устрсжство снабжено двумя аналоговыкш интеграторами, вход одного нз которых подключен к аналоговому термометру и задат1«ку давления, а выход - к регулятору температуры и давления, а другой включен в цепь обратнш связи регулятора температуры к давления. На чертеже изображено устройство. Устройство для автоматического управления процессом стерилизации консервов содерзвсят задат шк } временных интерталов, определяюшш программу работы регулятора 2 такратуры и давления и аналогового интегратора 3, аналоговый термометр 4 с датчиком 5 390 температуры, установленным в автоклаве 6, постоянно велущим крнтроль за значением текущей температуры для индикатора 7 тревоги и аналогового интегратора 3, задатчик 8 давления с датчиком 9 давления, управляющие работой HHJWKaTopa 7 тревоги и регуляторе 2 температуры и давления с интегратором 10 в цепи его обратной связи; и исполнительные механизмы П, 12, 13, установленные соответственно на линиях подачи пара, продувки и слива. Устройство работает следующим образом. Задатчиком 1 временных интервалов задают необходимую программу стершшзационного цикла - время продувки, нагрева, собствекно стерилизации, охлаждения, а регулятором 2 температуры и давления - температуру стерилизации. Температуру в автоклаве измеряют датчиком 5, представляющим собой даойной пла тнновый термометр сопротивления. Сигнал с него поступает из регулятор 2 температуры и давления и аналоговый термометр 4. Давлейие в автоклаве измеряют датчиком 9 с токовым выходом, сигнал с которого по дается на задатчик 8 давления и регулятор 2 температуры и давления. В режиме продувки температура в течение 5 мин поднимается до 100° С. 3i время, заданное задатчиком 1 временкых интервалов, необходимо. под1Й1ть телтературу от 100° С до температуры стерилизащш. Скорость подъема температуры в данном случае задается непосредственно интегратоцом 3, так как разностная температура автоматически задается при введении программы. В режиме собственно стерилизации температуру выдерживают с помощью регулятора 2 температуры и давления, входная часть которого собрана по мостовой схеме, в одно пле 40 которой включен датчик 5 температуры. Такая схема позволяет с высокой точностью выдерживать заданную температуру. Бл«годаря наличию интегратора 10 в цепи об ратной связи регулятора 2 температуры и дав пеюш р шизуют пропорционально-интегральны реяотм расулирования, который обешечивает больщую точность по сравнению с режимом трехпозигщо шого регулирования, большей частью применяемого в пневматических регуляторах. На зтапе охлаждения спад давления до О за период времени охлаждения, заданного программой, обеспечивается плавным открытием исполнительного механизма 12, управляющего клапаном, установленным на линии продувки. Скорость спада давления задают интегратором 3. При превыщении предельно допустимых значений температуры стерилизации и давления в автоклаве, измеренных аналоговым термометром 4 и задатчиком 8 давления, включается инда катор 7 тревоги. При превышении максимально допустимого давления открывается клапан на линии слива.. Благодаря применению в устройстве интеграторов, обеспечивающих точное соблюдение технологического процесса стерилизации, оно позволяет ползчкть консервы высокого качества. Испытания опытного образца предложенного устройства на плавзаводах показали высокую надежность и эффективность его работы. Формула изобретения Устройство для автоматического управления процессом стерилизации консервов, содержащее задатчик временных интервалов с цифровой индикацией отсчета времени циклов стерилизации, аналоговый термометр, задатчики и датчики давления и геш1ературы и регулятор температуры и давления, связанный с исполнительными механизмами, установлен1п 1ми на линиях слива, поия пара и продувки, отличак)щееся тем, что, с целью повышения точности, оно снабжено двумя аналоговыми HHjferpaTopaMH, вход одного из которых поласлючен к аналоговому термометру и задатчику давления, а выход - к регулятору температуры и давления, а другой включен в цепь обратной связи регулятора температуры и давления. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Л 671800, кл. А 23 L 3/00, 1977. 2.Совершенствование технологии изготовления рыбных консервов. - Обзорная информация ЦНИИинформация и технико-экономических исслед жаний рыбного хозяйства. Серия Обработка рыбы и морепродуктов, выпуск № 1, 1979.

Авторы

Даты

1982-02-07—Публикация

1980-03-24—Подача