Изобретение относится к области автоматизации процессов измельчения в шаровых барабанных мельницах, работающих в замкнутом цикле с классифицир)(аими аппаратами, и может быть использовано в горнообогатительной, энергетический, химической и других отраслях народного хозяйства.

Известен способ регулирования загрузки шаровой барабанной мельницы, работшоцей с сепаратором и циклоном, заключгиоишйся в измерении кратности циркуляционной нагрузки и изменении производительности питателя 1.

Недостатком известного способа является то, что кратность циркуляции только косвенно связана с выходом готового материала. Способ не позволяет определить кратность циркуляции. При которой будет получено оптимальное количество готового материала, при изменении параметров, характеризующих размольную способность мельницы (шаровое заполнение, износ футеровки) и качество размалываемого материала (крупность, твердость и т.п.).

Известен другой наиболее близкий к изобретению по технической сущности способ управления заполнением шаровой барабанной мельницы, включающий изменение подачи исходного материала 2. В зтом способе измеряется уровень загрузки и по сигналу экстремального регулятора производительности мельницы осуществляется изменение подачи исходного материала в режиме поиска с учетом времени переходного

10 процесса.

Достоинства этого способа заклюЧсцотся в том, что он обладает инвариантностью по отношению к скорости (количеству) потока транспортирующего агента и к настройке классифици15рующего аппарата, обеспечивая максимум выхода готового материала. Настройкой классифицирующего аппарата или регулированием транспортирующего агента добиваются требуемых качест20венных Показателей, например тонкости помола.

Однако .этот способ не учитывает связи между выходом готового материала из классифицирующего аппарата

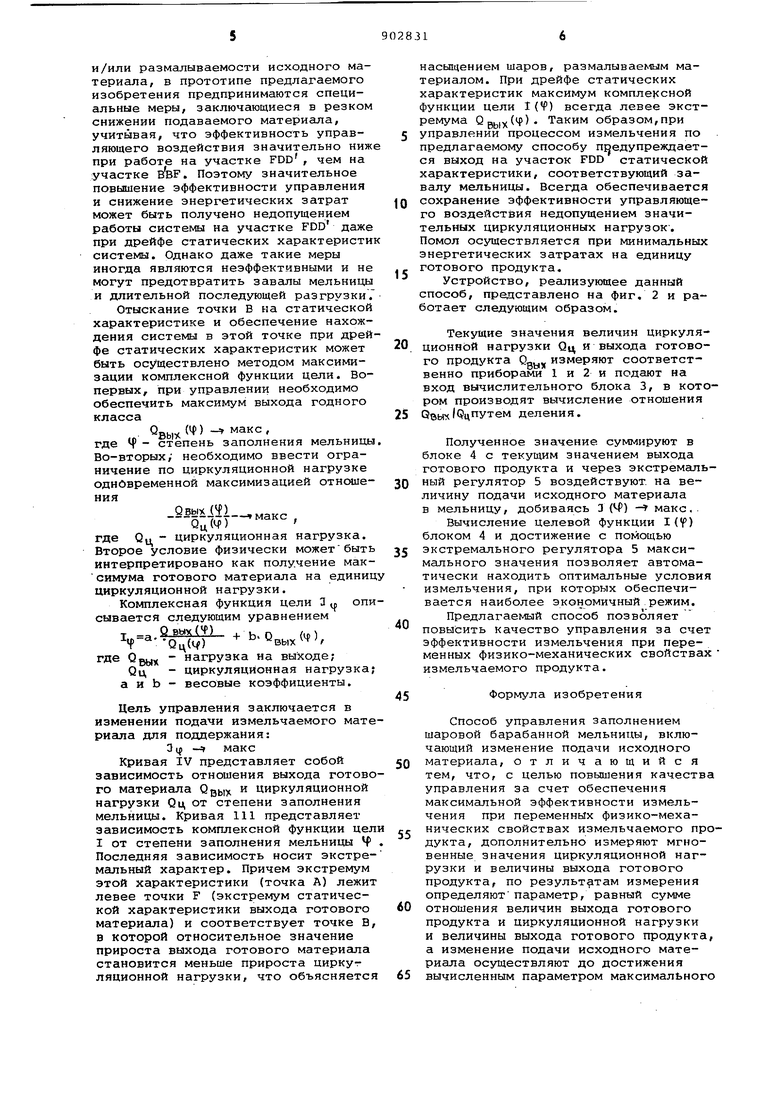

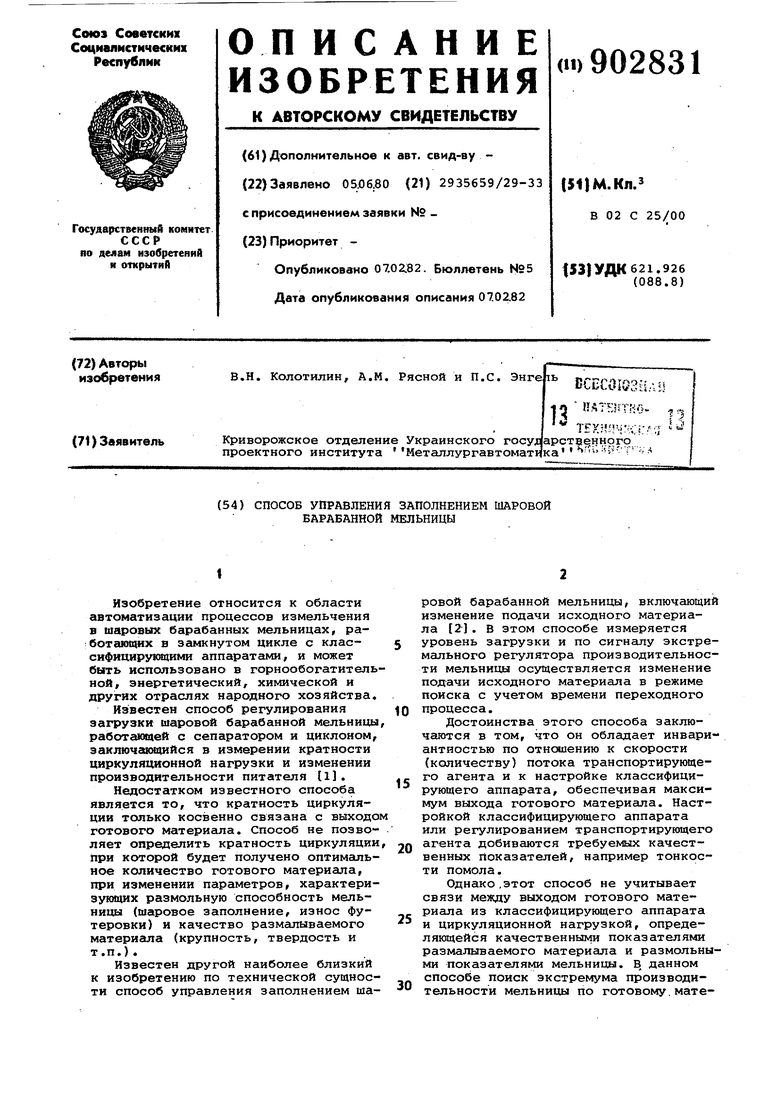

25 и циркуляционной нагрузкой, определяющейся качественными показателями размалываемого материала и размольными показателями мельницы. В данном способе поиск экстремума производи30тельности мельницы по готовому. материалу может быть сопряжен с накопле нием значительной циркуляционной нагрузки, при которой управляющее воздействие, заключающееся в изменении подачи исходного материала, перестает быть эффективным. С друго стороны, работа измельчительного агрегата с большими циркуляционными нагрузками не эффективна с экономической точки зрения (повышение износ оборудования и энергетических затрат на размол и транспортирование). Цель изобретения - повышение качества управления за счет обеспечени максимальной эффективности измельчения при переменных физико-механических свойствах измельчаемого продукта Это достигается тем, чтов спосо бе управления заполнением шаровой барабанной .мельницы, включающем изменение подачи исходного материала, дополнительно измеряют мгновенные значения циркуляционной нагрузки и величины выхода готового продукта, п результатам измерения определяют параметр,равный сумме отношения величи выхода готового продукта и циркуляци онной нагрузки и величины выхода готового продукта,а изменение подачи исходного материала осуществляют до достижения вычисленным параметром максимального значения с учетом времани на переходный процесс. Сущност способа заключается в следующем. Pla фиг. 1 приведено семейство статических хара;ктеристик измельчительного агрегата, полученных эксперимента; ьно при проведении исследований процесса измельчения в шаровых барабанных мельницах, работающих в замкнутом цикле с воздушно-проходны сепаратором. Кривые Г (см. фиг. 1) представляю собой зависимость выхода готового материала из классифицирующего аппарата Q,,,.v от степени заполнения ЙСяЛ мелышцы 4f , Экстремум характеристик смещается по горизонтали и по-вертикали. Причем смещение по горизонтали вызвано, в основном, изменением размольных характеристик мельницы, а по вертикали-изменением как размольных характеристик мельницы, так и изменением качественных показателей размалываемого материала. Характеристики сняты для разных значений шаровой загрузки мельницы. При движении по участку В В стати ческой характеристики выход готового Материала почти линейно возрастает с увеличением степени заполнения мельницы. По мере насыщения шаров размалываемым материалом крутизна характеристики уменьшается. После насыщения шаровразмалываемым материалом выход готового материала изменяется незначительно при изменении степени заполнения мельницы, что связано с резким ухудшением размольной способности мельницы (участок BFD статической характеристики), на участке DD выход готового материала резко уменьшается, что связано с достижением предела насыщения размольного пространства. Таким образом, на статической характеристике можно выделить три специфических участка: участок устойчивой работы Вв, точка В соответствует насыщению шаров размалываемым материалом; участок неустойчивой работы, точка D соответствует пределу насыщения размольного пространства; участок DD, соответствующий завалу мельницы. Циркуляционная нагрузка (кривые II) возрастает также почти линейно с увеличением степени заполнения до точки С, соответствующей точке В на статической характеристике, связывающей выход готового материала со степенью заполнения мельницы. При дальнейшем увеличении степени заполнения крутизна характеристики циркуляционной нагрузки резко возрастает, что связано с уменьшением выходаготового материала. Ширина участка неустойчивой работы (BFD) является переменной величиной и сильно зависит от размольных характеристик мельницы (например, от шарового заполнения Сщ). Очевидно, что попытки поддержать максимум выхода готового материала (точка F на статической характеристике) сопряжены с ухудшением качества регулирования и экономических показателей агрегата, объясняемых необходимостью работы на неустойчивой части характеристики и значительным увеличением (по сравнению с точкой В) циркуляционной нагрузки, что, в свою очередь, дополнительно понижает эффективность управляющего воздействия, заключающегося в изменении подачи исходного материала. Оптимальным с точки зрения экономичности является поддержание выхода готового материала, соответствующего точке В статической характеристики. Незначительное снижение производительности при этом компенсируется тем, что значительно сокращается энергия на помол и транспортирование материала за счет поддержания оптимальной циркуляционной нагрузки. Все известные способы обладают одним общим недостатком: не один из них не гарантирован от работы на критическом участке статической характеристики и участке завала мельницы. Например, для предотвращения завала при дрейфе экстремума статической характеристики влево и вниз, что соответствует ухудшению размольных характеристик мельницы

и/или размалываемости исходного материала, в прототипе предлагаемого изобретения предпринимаются специальные меры, заключающиеся в резком снижении подаваемого материала, учитывая, что эффективность управляющего воздействия значительно ниж при работе на участке FDD, чем на участке ввР. Поэтому значительное повышение эффективности управления и снижение энергетических затрат может быть получено недопущением работы системы на участке FDD даже при дрейфе статических характеристи системы. Однако даже такие меры иногда являются неэффективными и не могут предотвратить завгшы мельницы и длительной последующей разгрузки. Отыскание точки В на статической характеристике и обеспечение нахождения системы в этой точке при дрейфе статических характеристик может быть осуществлено методом максимизации комплексной функции цели. Вопервых, при управлении необходимо обеспечить максимум выхода годного класса

,„ Qsbiicf f) ,

где Ч - степень заполнения мельницы Во-вторых; необходимо ввести ограничение по циркуляционной нагрузке одновременной максимизацией отношения

QBbixiS)

макс Q()

где 0„ - циркуляционная нагрузка. Второе условие физически может быть интерпретировано как получение максимума готового материала на единиц циркуляционной нагрузки.

Комплексная функция цели U ц, описывается следующим уравнением QBMx(f)

(),

+ Ь. Q,

ОцС) где Qgy - нагрузка на выходе;

Оц - циркуляционная нагрузка а и b - весовые коэффициенты.

Цель управления заключается в изменении подачи измельчаемого материала для поддержания: 3 ( -: макс

Кривая IV представляет собой зависимость отношения выхода готового материала Qgbix циркуляционной нагрузки Оц от степени заполнения мельницы. Кривая HI представляет зависимость комплексной функции цел I от степени заполнения мельницы Ч Последняя зависимость носит экстремальный характер. Причем экстремум этой характеристики (точка А) лежит левее точки F (экстремум статической характеристики выхода готового материала) и соответствует точке В, в которой относительное значение прироста выхода готового материала становится меньше прироста циркуляционной нагрузки, что объясняется

насыщением шаров, размалываемым материалом. При дрейфе статических характеристик максимум комплексной функции цели l(f) всегда левее экстремума (4). Таким образом,при управлении процессом измельчения по предлагаемому способу предупреждается выход на участок FDD статической характеристики, соответствующий завалу мельницы. Всегда обеспечивается сохранение эффективности управляюще0го воздействия недопущением значительных циркуляционных нагрузок . Помол ос5тиествляется при минимальных энергетических затратах на единицу готового продукта.

5

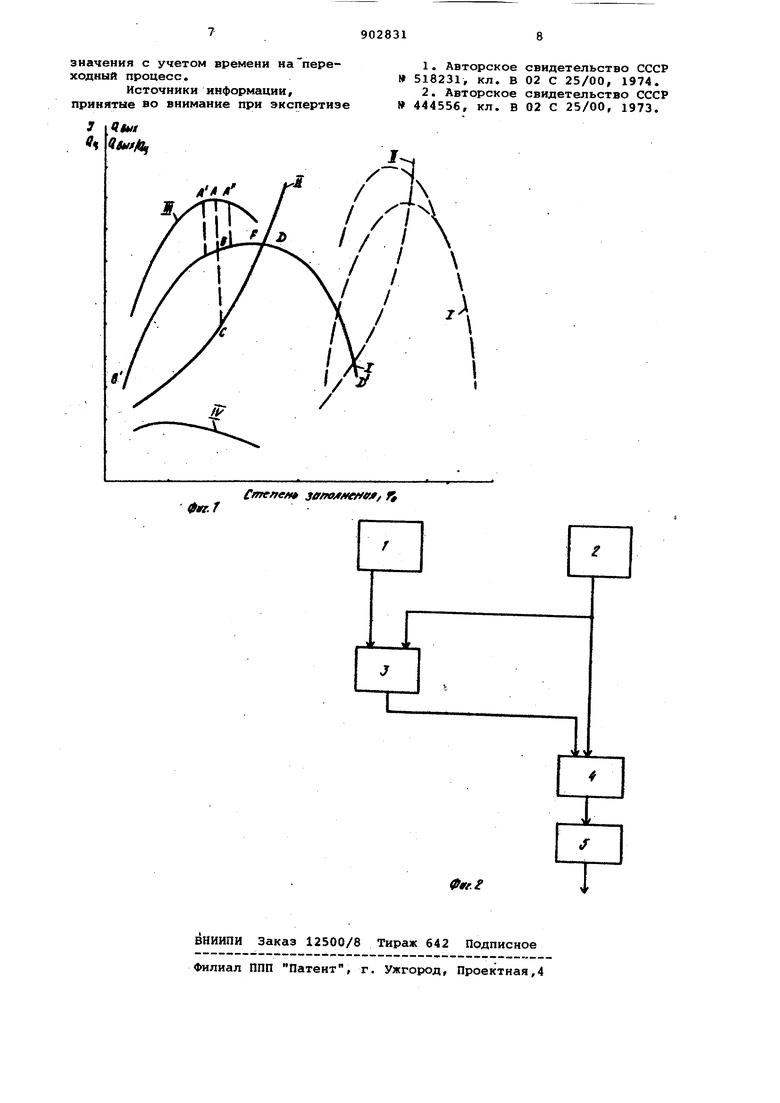

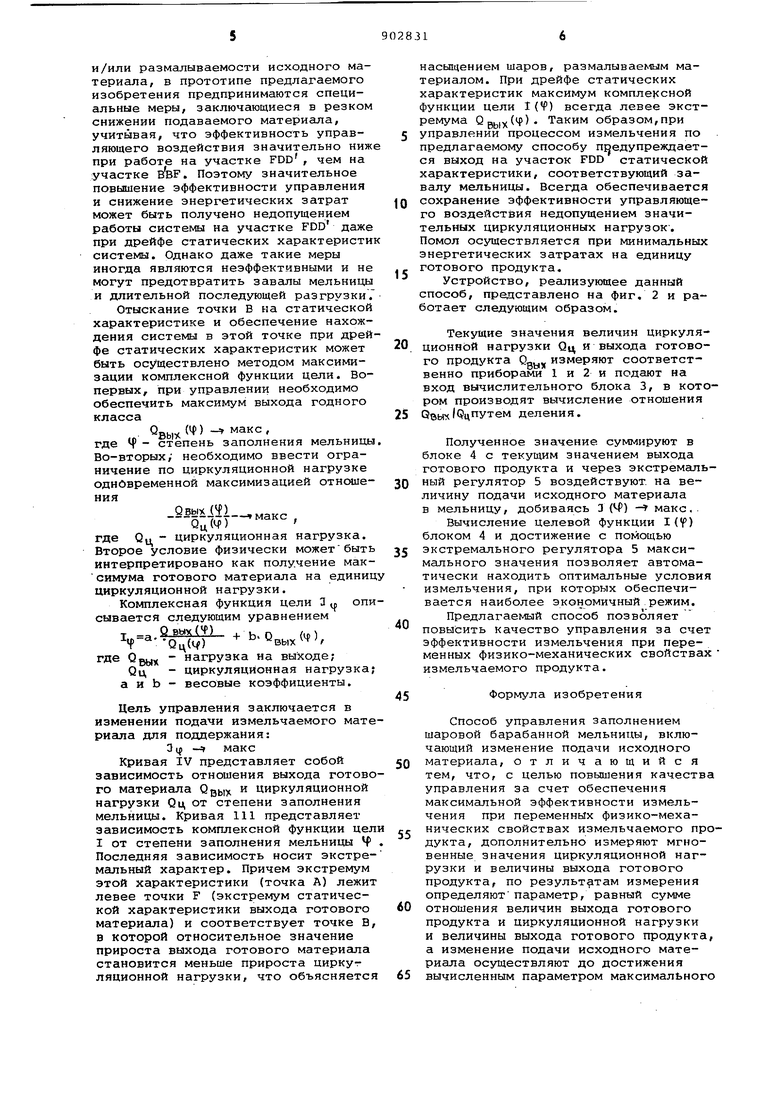

Устройство, реализующее данный способ, представлено на фиг. 2 и работает следующим образом.

Текущие значения величин циркуля0ционной нагрузки Оц и выхода готового продукта Qo-j измеряют соответстDtS л

венно приборами 1 и 2 и подамт на вход вычислительного блока 3, в котором производят вычисление отношения QiSbwfQunyTeM деления.

5

Полученное значение суммируют в блоке 4 с текущим значением выхода готового продукта и через экстремешьный регулятор 5 воздействуют, на ве0личину подачи исходного материала в мельницу, добиваясь 3 (М ) - макс.

Вычисление целевой функции I(V) блоком 4 и достижение с помощью экстремального регулятора 5 макси5мального значения позволяет автоматически находить оптимальные условия измельчения, при которых обеспечивается наиболее экономичный режим.

Предлагаемый способ позволяет

0 повысить качество управления за счет эффективности измельчения при переменных физико-механических свойствах измельчаемого продукта.

Формула изобретения

5

Способ управления заполнением шаровой барабанной мельницы, включающий изменение подачи исходного материала, отличающийся

0 тем, что, с целью повышения качества управления за счет обеспечения максимальной эффективности измельчения при переменных физико-механических свойствах измельчаемого про5дукта, дополнительно измеряют мгновенные значения циркуляционной нагрузки и величины выхода готового продукта, по результатам измерения определяют параметр, равный сумме

0 отношения величин выхода готового продукта и циркуляционной нагрузки и величины выхода готового продукта, а изменение подачи исходного материала осуществляют до достижения

5 вычисленным параметром максимального

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом мокрого измельчения в замкнутом цикле | 1983 |

|

SU1147432A1 |

| Способ автоматического регулированиязАгРузКи ВЕНТилиРуЕМОй шАРОВОй МЕльНицы | 1979 |

|

SU850216A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ БАРАБАННЫХ МЕЛЬНИЦ ИЗМЕЛЬЧАЕМЫМ МАТЕРИАЛОМ | 1972 |

|

SU344887A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1982 |

|

SU1072903A2 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| СПОСОБ ПОМОЛА МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040968C1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Способ управления процессом измельчения в мельнице замкнутого цикла | 1980 |

|

SU980832A1 |

| Система автоматического регулирования производительности вентилируемой мельницы | 1983 |

|

SU1122360A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-05—Подача