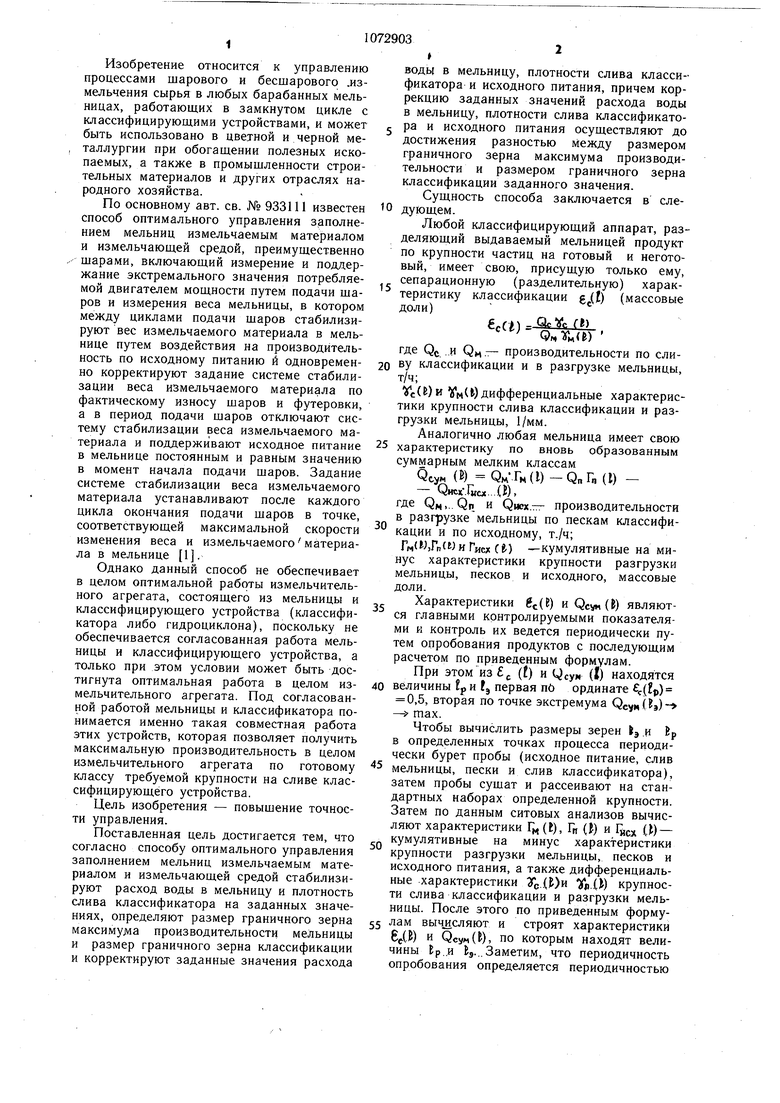

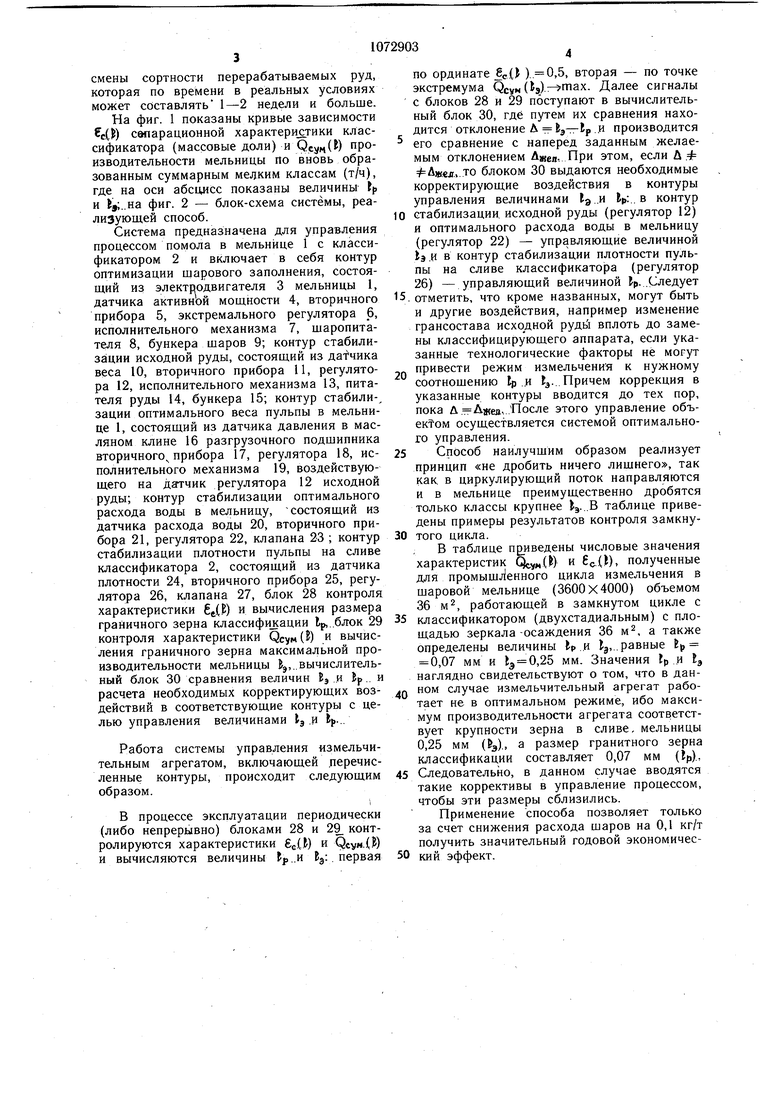

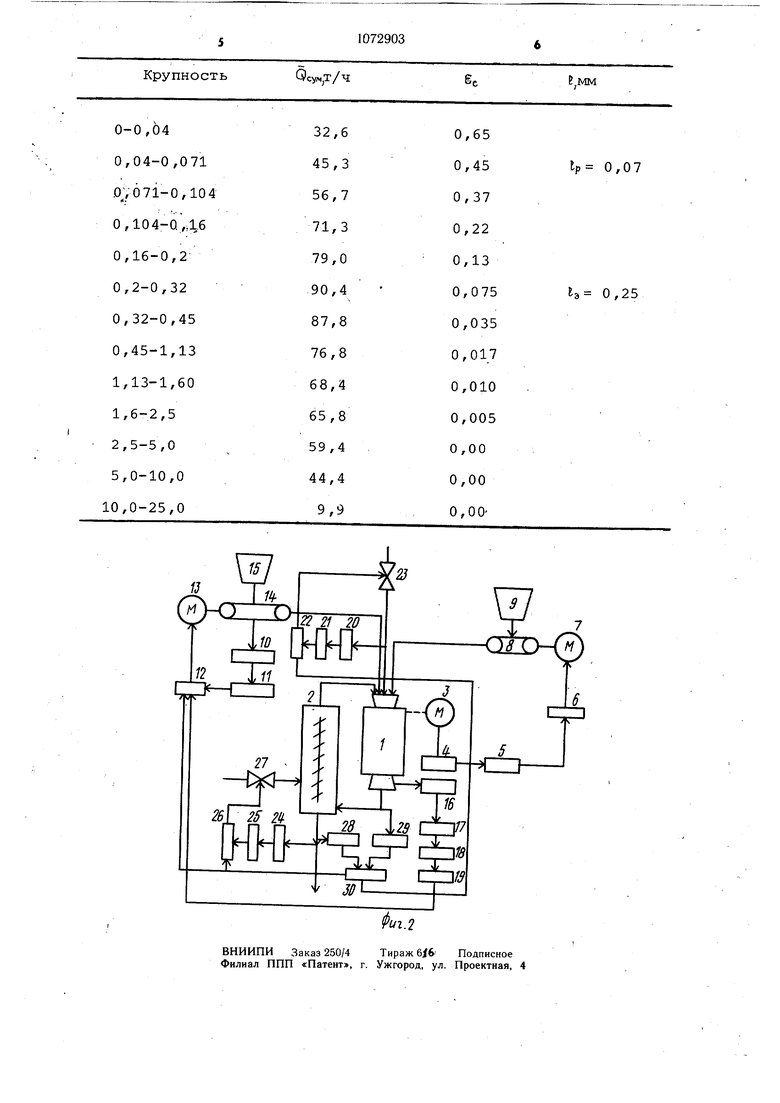

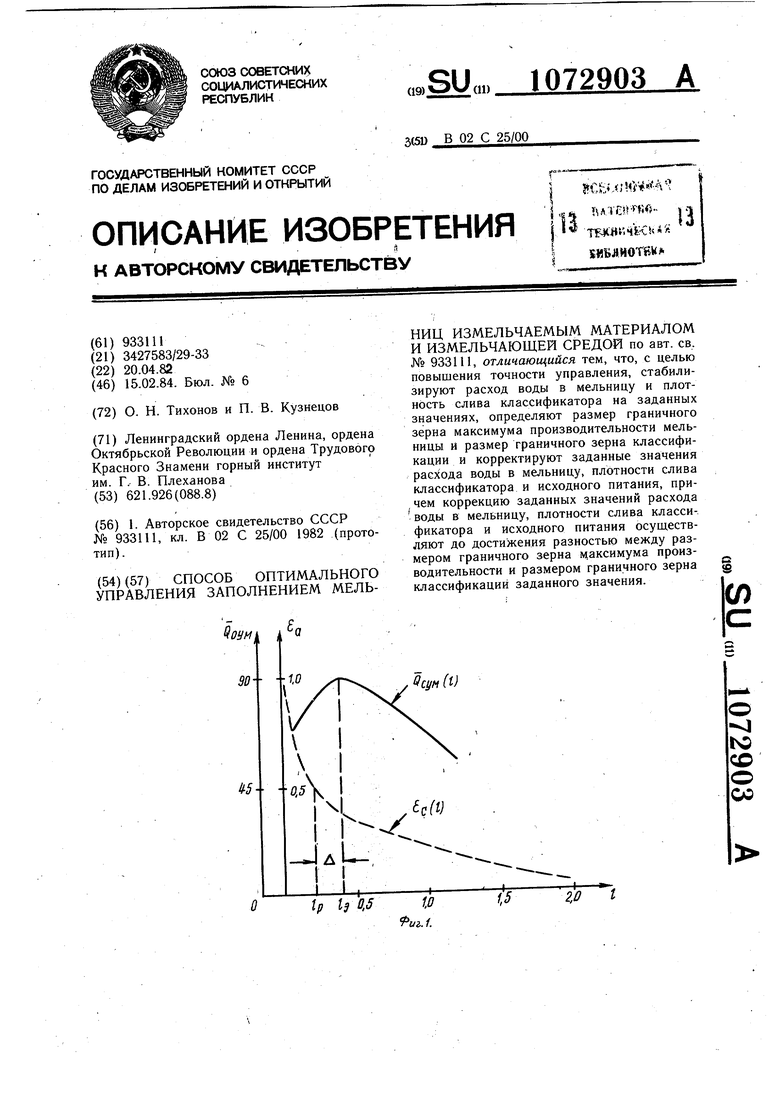

Изобретение относится к управлению процессами шарового и бесшарового .измельчения сырья в любых барабанных мельницах, работающих в замкнутом цикле с классифицирующими устройствами, и может быть использовано в цветной и черной металлургии при обогащении полезных ископаемых, а также в промышленности строительных материалов и других отраслях народного хозяйства. По основному авт. св. № 933111 известен способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой, преимущественно шарами, включающий измерение и поддержание экстремального значения потребляемой двигателем мощности путем подачи шаров и измерения веса мельницы, в котором между циклами подачи шаров стабилизируют вес измельчаемого материала в мельнице путем воздействия на производительность по исходному питанию и одновременно корректируют задание системе стабилизации веса измельчаемого материала по фактическому износу шаров и футеровки, а в период подачи щаров отключают систему стабилизации веса измельчаемого материала и поддерживают исходное питание в мельнице постоянным и равным значению в момент начала подачи шаров. Задание системе стабилизации веса измельчаемого материала устанавливают после каждого цикла окончания подачи шаров в точке. соответствующей максимальной скорости изменения веса и измельчаемогоматериала в мельнице 1. Однако данный способ не обеспечивает в целом оптимальной работы измельчительного агрегата, состоящего из мельницы и классифицирующего устройства (классификатора либо гидроциклона), поскольку не обеспечивается согласованная работа мельницы и классифицирующего устройства, а только при этом условии может быть достигнута оптимальная работа в целом измельчительного агрегата. Под согласованной работой мельницы и классификатора понимается именно такая совместная работа этих устройств, которая позволяет получить максимальную производительность в целом измельчительного агрегата по готовому классу требуемой крупности на сливе классифицирующего устройства. Цель изобретения - повышение точности управления. Поставленная цель достигается тем, что согласно способу оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой стабилизируют расход воды в мельницу и плотность слива классификатора на заданных значениях, определяют размер граничного зерна максиму.ма производительности мельницы и размер граничного зерна классификации и корректируют заданные значения расхода воды в мельницу, плотности слива классификатора и исходного питания, причем коррекцию заданных значений расхода воды в мельницу, плотности слива классификатора и исходного питания осуществляют до достижения разностью между размером граничного зерна максимума производительности и размером граничного зерна классификации заданного значения. Сущность способа заключается в следующем. Любой классифицирующий аппарат, разделяющий выдаваемый мельницей продукт по крупности частиц на готовый и неготовый, имеет свою, присущую только ему, сепарационную (разделительную) характеристику классификации g(t) (массовые доли) Cft) ОсУс ft) - фЛа) где Q ..и QM .- производительности по сливу классификации и в разгрузке мельницы, т/ч; Уе()и дифференциальные характеристики крупности слива классификации и разгрузки мельницы, 1/мм. Аналогично любая мельница имеет свою характеристику по вновь образованным суммарным мелким классам QtyM (6) дмТн(1)-д„Гп(1) - QHCX.IUCX....(W. где Qn,..Qn и .TT- производительности в разгрузкемельницы по пескам классификации и по исходному, т./ч; (Уи Гим С&) кумулятивные на минус характеристики крупности разгрузки мельницы, песков и исходного, массовые доли. Характеристики йс() (fc) являются главными контролируемыми показателями и контроль их ведется периодически путем опробования продуктов с последующим расчетом по приведенным формулам. При этом избе () и У суй (I) находятся величины tf и , первая п6 ординате с(р) 0,5, вторая по точке экстремума Рсум(э) - max. Чтобы вычислить размеры зерен k, .и 6р в определенных точках процесса периодически бурет пробы (исходное питание, слив мельницы, пески и слив классификатора). затем пробы сущат и рассеивают на стандартных наборах определенной крупности. Затем по данным ситовых анализов вычисляют характеристики IJ (Е), Ги () и Ц) - кумулятивные на минус характеристики крупности разгрузки мельницы, песков и исходного питания, а также дифференциальные характеристики УС (и Уя.() крупности слива классификации и разгрузки мельницы. После этого по приведенным формулам вычJ cляют и строят характеристики бДВ) и Рсум(), по которым находят величины Ер..и Bj...Заметим, что периодичность опробования определяется периодичностью смены сортности перерабатываемых руд, которая по времени в реальных условиях может составлять 1-2 недели и больше. На фиг. 1 показаны кривые зависимости Сс() свпарационной характери стики классификатора (массовые доли) и Qe(l) производительности мельницы по вновь образованным суммарным мелким классам (т/ч), где на оси абсцисс показаны величины tp и ij;..Ha фиг. 2 - блок-схема системы, реализующей способ. Система предназначена для управления процессом помола в мельнице 1 с классификатором 2 и включает в себя контур оптимизации шарового заполнения, состоящий из электродвигателя 3 мельницы 1 датчика активной мощности 4, вторичного прибора 5, экстремального регулятора 6, исполнительного механизма 7, шаропитателя 8, бункера щаров 9; контур стабилизации исходной руды, состоящий из дafчикa веса 10, вторичного прибора 11, регулятора 12, исполнительного механизма 13, питателя руды 14, бункера 15; контур стабили-, зации оптимального веса пульпы в мельнице 1, состоящий из датчика давления в масляном клине 16 разгрузочного подшипника вторичного прибора 17, регулятора 18, исполнительного механизма 19, воздействующего на датчик регулятора 12 исходной руды; контур стабилизации оптимального расхода воды в мельницу, состоящий из датчика расхода воды 20, вторичного прибора 21, регулятора 22, клапана 23 ; контур стабилизации плотности пульпы на сливе классификатора 2, состоящий из датчика плотности 24, вторичного прибора 25, регулятора 26, клапана 27, блок 28 контроля характеристики 6Д) и вычисления размера граничного зерна клaccифиJsaции 1р,..блок 29 контроля характеристики QcvM(B) и вычисления граничного зерна максимальной производительности мельницы &j,..вычислительвый блок 30 сравнения величин В ..и Ьр.. и расчета необходимых корректирующих воздействий в соответствующие контуры с целью управления величинами Ij .и р... Работа системы управления измельчительным агрегатом, включающей .перечиспроисходит следующим ленные контуры, образом. В процессе эксплуатации периодически (либо непрерывно) блоками 28 и 29 контролируются характеристики 6с(.1) и Qcv«.(K) и вычисляются величины ..и Bj:. первая по ординате 8с( ). 0,5, вторая - по точке экстремума Qcy (t3).. Далее сигналы с блоков 28 и 29 поступают в вычислительный блок 30, где путем их сравнения находится отклонение Л fcg-tp .и производится его сравнение с наперед заданным желаемым отклонением Джея При этом, если U .Ф Аж€л...то блоком 30 выдаются необходимые корректирующие воздействия в контуры управления величинами 1э..и Ер:., в контур стабилизации исходной руды (регулятор 12) и оптимального расхода воды в мельницу (регулятор 22) - управляющие величиной 1э .и в контур стабилизации плотности пульпы на сливе классификатора (регулятор 26) - управляющий величиной V . ледует отметить, что кроме названных, могут быть и другие воздействия, например изменение грансостава исходной рудй вплоть до замены классифицирующего аппарата, если указанные технологические факторы не могут привести режим измельчения к нужному соотнощению Ер .и ЕЭ- Причем коррекция в .. п указанные контуры вводится до тех пор, пока Д.Аа(ед....После этого управление объектом осуществляется системой оптимального управления. Способ наилучшим образом реализует принцип «не дробить ничего лишнего, так как в циркулирующий поток направляются и в мельнице преимущественно дробятся только классы крупнее 1. Е таблице приведены примеры результатов контроля замкнутого цикла. В таблице приведены числовые значения характеристик G)c.() и fc(t), полученные для пpoмыщJieннoгo цикла измельчения в шаровой мельнице (3600x4000) объемом 36 м, работающей в замкнутом цикле с классификатором (двухстадиальным) с площадью зеркала-осаждения 36 м, а также определены величины tp .и Ij,..равные Вр 0,07 мм и 1 0,25 мм. Значения tp .и 1 наглядно свидетельствуют о том, что в данном случае измельчительный агрегат работает не в оптимальном режиме, ибо максимум производительности агрегата соотЕ етствует крупности зерна в сливе, мельницы 0,25 мм (&з)., а размер гранитного зерна классификации составляет 0,07 мм (1р)., Следовательно, в данном случае вводятся такие коррективы в управление процессом, чтобы эти размеры сблизились. Применение способа позволяет только за счет снижения расхода шаров на 0,1 кг/т получить значительный годовой экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU722570A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| Способ автоматического управления процессом мокрого измельчения в мельнице, работающей в замкнутом цикле с классифицирующим аппаратом | 1978 |

|

SU778797A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Способ автоматического управления процессом мокрого измельчения | 1981 |

|

SU995883A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| Система управления процессом мокрого измельчения | 1981 |

|

SU1028370A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| Система автоматического управления процессом мокрого измельчения в замкнутом цикле | 1983 |

|

SU1147432A1 |

СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ЗАПОЛНЕНИЕМ МЕЛЬНИЦ ИЗМЕЛЬЧАЕМЫМ МАТЕРИАЛОМ И ИЗМЕЛЬЧАЮЩЕЙ СРЕДОЙ по авт. св. № 933111, отличающийся тем, что, с целью повышения точности управления, стабилизируют расход воды в мельницу и плотность слива классификатора на заданных значениях, определяют размер граничного зерна максимума производительности мельницы и размер граничного зерна классификации и корректируют заданные значения расхода воды в мельницу, плотности слива классификатора и исходного питания, при,чем коррекцию заданных значений расхода воды в мельницу, плотности слива класси-. фикатора и исходного питания осуществляют до достижения разностью между размером граничного зерна максимума производительности и размером граничного зерна классификаций заданного значения. (Л to со о 2,0 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1978 |

|

SU933111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-15—Публикация

1982-04-20—Подача