Изобретение относится к автоматическому регулированию в оптимальном режиме вращающихся барабанных мель- мокрого измельчения, работающих в замкнутом цикле с классифицирующим аппаратом, и может быть использован для регулирования измельчитель ных агрегатов в цветной и черной металлургии, промышленности строительных материалов, промьгаленности обогащения нерудных материалов и т.д.

Цель изобретения - повышение точности управления.

Способ осуществляют следующим образом.

Поисковая часть системы регулирования подключается только в моменты смены типа руды по измельчаемости и (или) содержанию первичных шламов, когда возникает реальная необходимость определить новые устан:овки контурам стабилизации запаса материя ла в агрегате и плотности готового продукта. При этом изменение физико-механических свойств дробленой руды определяют не через реакцию на выходе объекта (по известному способу), т.е. по изменению циркулирующей нагрузки, а следовательно, запаса материала в мельнице, а непосредственно по входу объекта без запаздыва ния. Это способствует более стабильной работе цикла измельчения, сокращая время поисковых колебаний.

Возможность судить о типе дробленой руды по измельчаемости и содержанию первичных щламов по данным ее гранулометрического анализа на харак тарные классы крупности позволяет повысить оперативность получения информации о физико-механических свойс вах руды, поступающей на измельчение по сравнению с известными методами и применить для этой цели инструментальные методы контроля (например, многоситовой гранулометр).

В качестве индикатора начала наступления предварительного режима используется показатель соотношения скоростей изменения параметров шума зоны помола и потребляемой активной мощности двигателя электропривода мельницы. Благодаря этому повысилась точность фиксации момента начала перегрузки мельницы, причем достигается эта диагностика на более ранней стадии, и к тому же устранено влияние дрейфа статических характеристик датчиков шума и мощности под действием стационарных и нестационарных помех, поскольку используются на абсолютные значения сигналов соответствующих датчиков, а относительный фактор, определяемый различием скоростей их изменения, который гораздо объективнее и точнее отражает искомую си- туацию. Это позволяет значительно повысить стабильность, и точность регулирования производительности измель- чительного агрегата.

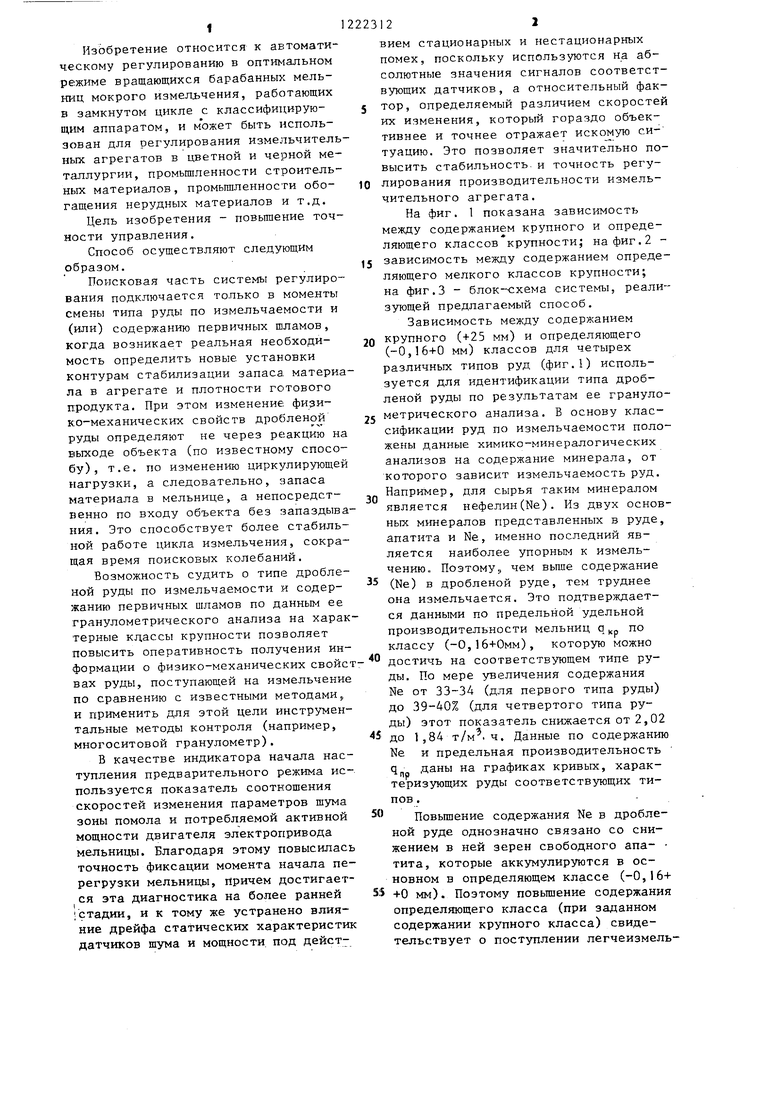

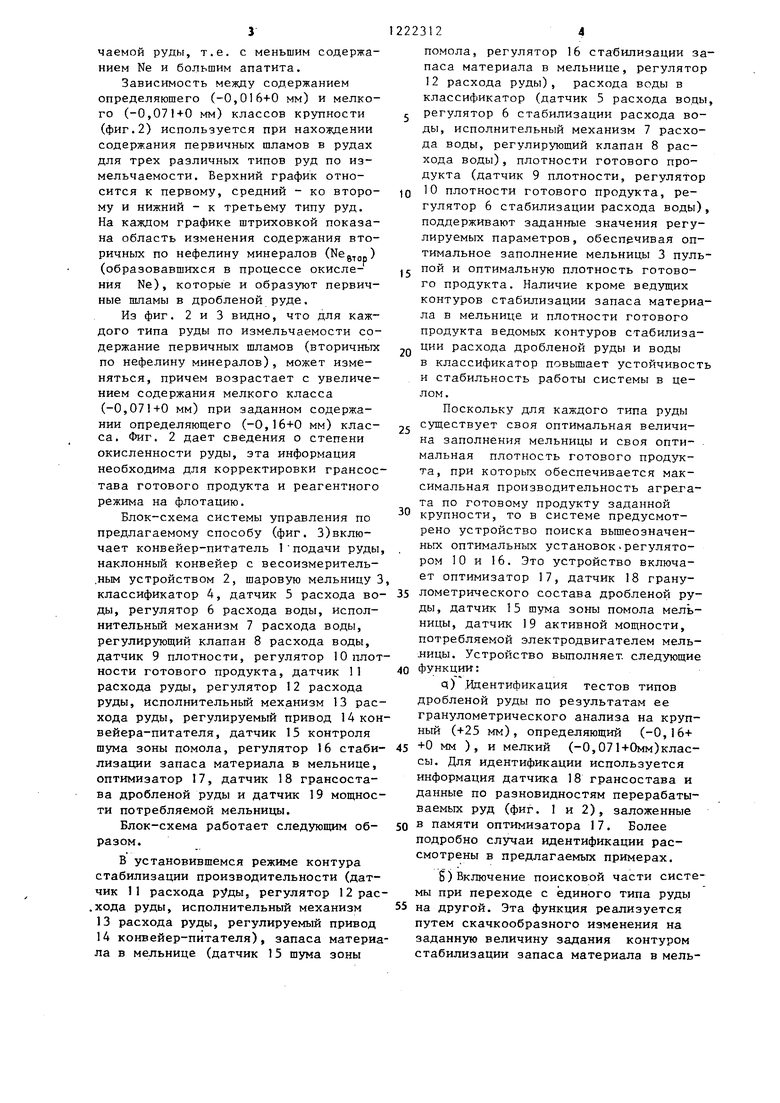

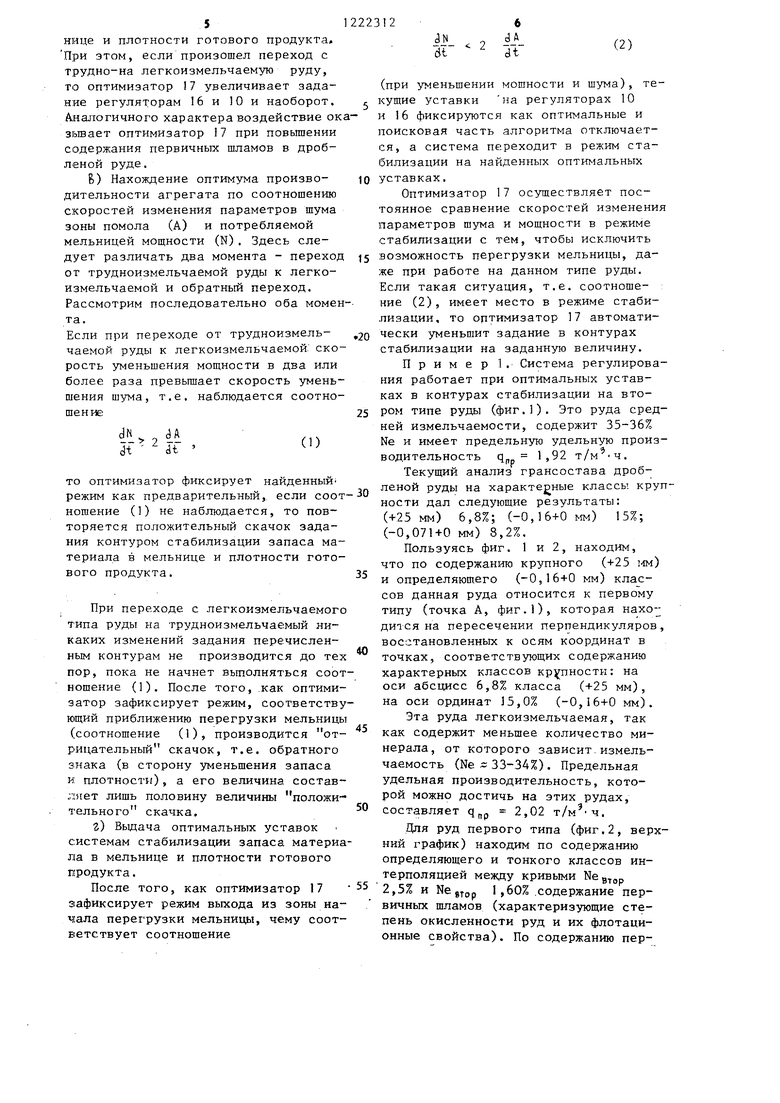

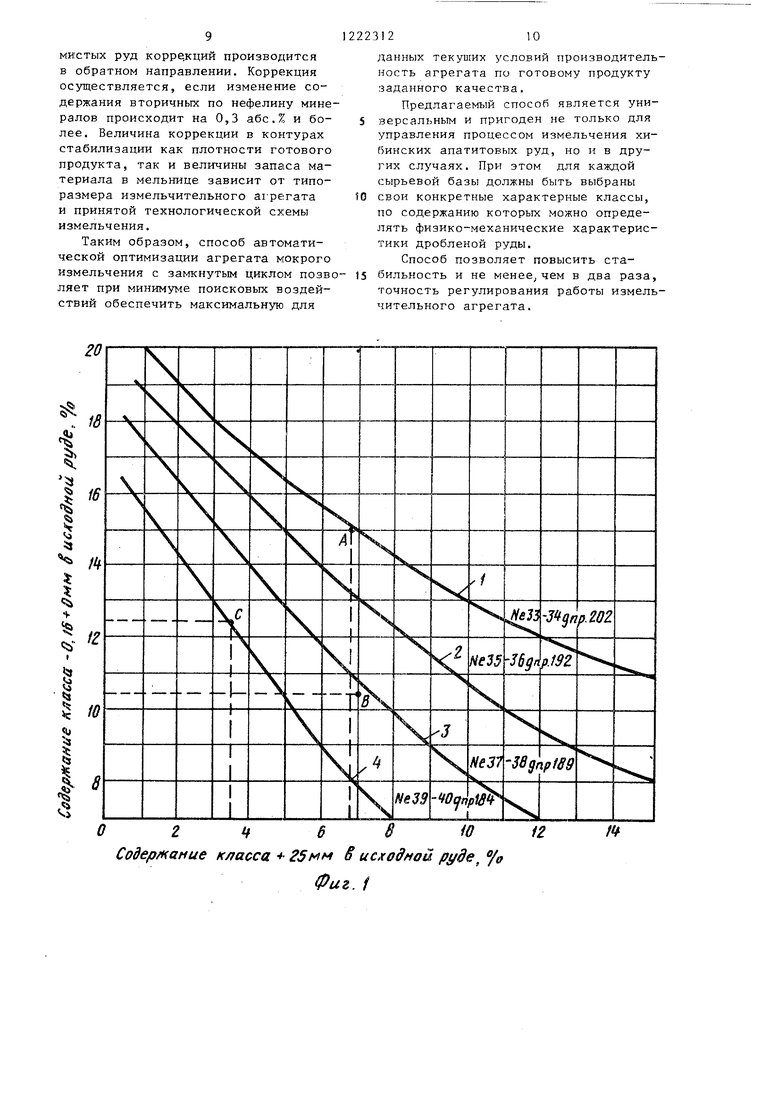

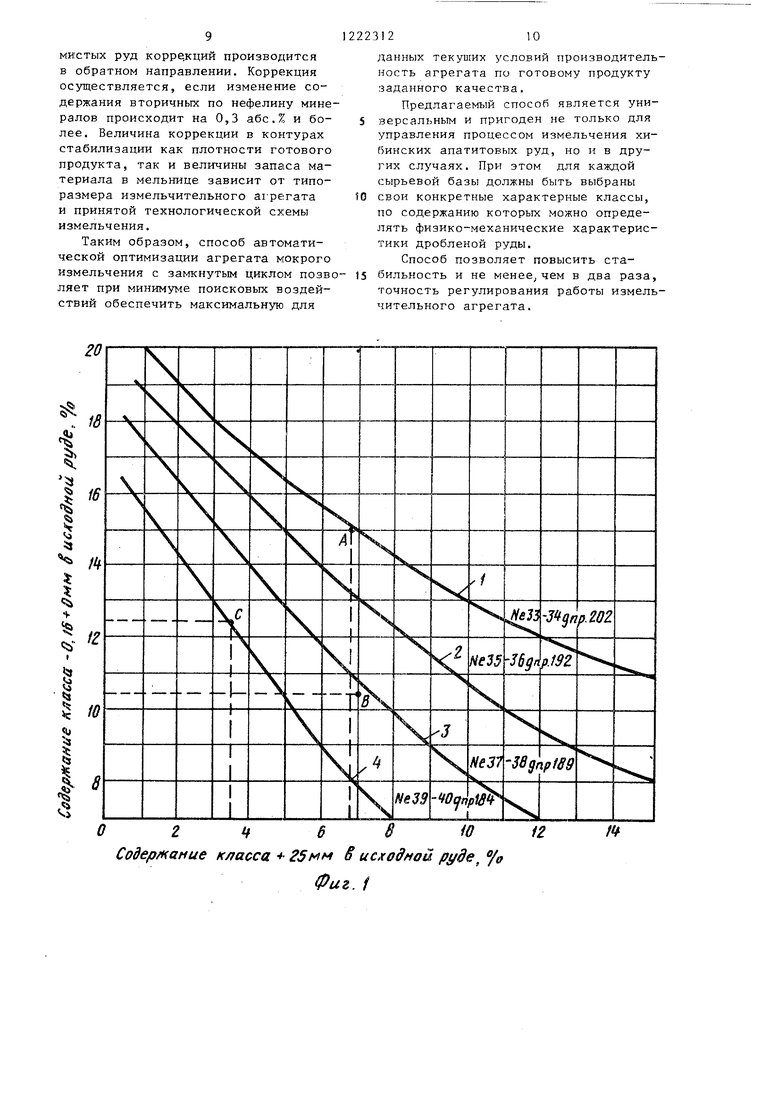

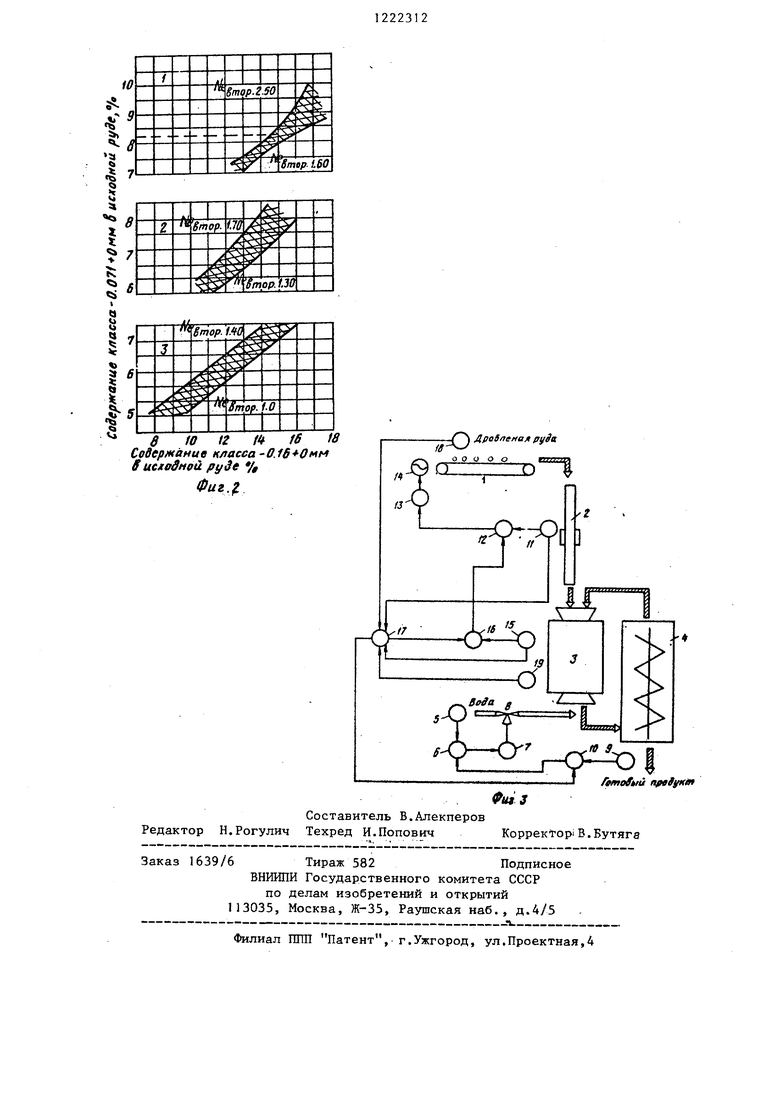

На фиг. 1 показана зависимость между содержанием крупного и определяющего классов крупности; на фиг.2 зависимость между содержанием определяющего мелкого классов крупности; на фиг.3 - блок-схема системы, реализующей предлагаемый способ.

Зависимость между содержанием

крупного (+25 мм) и определяющего (-0,16+0 мм) классов для четырех различных типов руд (фиг.1) используется для идентификации типа дробленой руды по результатам ее гранулометрического анализа. В основу классификации руд по измельчаемости положены данные химико-минералогических анализов на содержание минерала, от которого зависит измельчаемость руд. Напри ер, для сырья таким минералом является нефелин(Ne). Из двух основных м fflepaлoв представленных в руде, апатита и Ne, именно последний является наиболее упорным к измельчению. Поэтому, чем выше содержание

(Ne) в дробленой руде, тем труднее она измельчается. Это подтверждается данными по предельной удельной

40

производительности мельниц q„ по классу (-0,16+Омм), которую можно достичь на соответствующем типе руды. По мере увеличения содержания Ne от 33-34 (для первого типа руды) о 39-40% (для четвертого типа руы) этот показатель снижается от 2,02 до 1,84 т/м. ч. Данные по содержанию Ne и предельная производительность q даны на графиках кривых, характеризующих руды соответствующих типов .

Повьппение содержания Ne в дробленой руде однозначно связано со снижением в ней зерен свободного апа- тита, которые аккумулируются в основном в определяющем классе (-0,16+

+0 мм). Поэтому повьшение содержания определяющего класса (при заданном содержании крупного класса) свидетельствует о поступлении легчеизмель3

чаемой руды, т.е. с меньшим содержанием Ne и большим апатита.

Зависимость между содержанием определяющего (-0,016+0 мм) и мелкого (-0,071+0 мм) классов крупности (фиг.2) используется при нахождении содержания первичных шламов в рудах для трех различных типов руд по из- мельчаемости. Верхний график относится к первому, средний - ко второму и нижний - к третьему типу руд. На каждом графике штриховкой показана область изменения содержания вторичных по нефелину минералов (.) (образовавшихся в процессе окисления Ne), которые и образуют первичные шламы в дробленой руде.

Из фиг. 2 и 3 видно, что для каждого типа руды по измельчаемости содержание первичных шламов (вторичных по нефелину минералов), может изменяться, причем возрастает с увеличением содержания мелкого класса (-0,071+0 мм) при заданном содержании определяющего (-0,16+0 мм) класса. Фиг. 2 дает сведения о степени окисленности руды, эта информация необходима для корректировки грансос тава готового продукта и реагентного режима на флотацию.

Блок-схема системы управления по предлагаемому способу (фиг. 3)вклю- чает конвейер-питатель 1 подачи руды наклонный конвейер с весоизмеритель- .ным устройством 2, шаровую мельницу 3 классификатор 4, датчик 5 расхода воды, регулятор 6 расхода воды, исполнительный механизм 7 расхода воды, регулирующий клапан 8 расхода воды, датчик 9 плотности, регулятор 10 плотности готового продукта, датчик 11 расхода руды, регулятор 12 расхода руды, исполнительный механизм 13 расхода руды, регулируемый привод 14 конвейера-питателя, датчик 15 контроля шума зоны помола, регулятор 16 стабилизации запаса материала в мельнице, оптимизатор 17, датчик 18 грансоста- ва дробленой руды и датчик 19 мощности потребляемой мельницы.

Блок-схема работает следующим образом.

В установившемся режиме контура стабилизации производительности (датчик 11 расхода рУды, регулятор 12рас .хода руды, исполнительный механизм

13расхода руды, регулируемый привод

14конвейер-питателя), запаса материала в мельнице (датчик 15 шума зоны

0

223124

помола, регулятор 16 стабилизации запаса материала в мельнице, регулятор 12 расхода руды), расхода воды в классификатор (датчик 5 расхода воды,

г регулятор 6 стабилизации расхода воды, исполнительный механизм 7 расхода воды, регулирующий клапан 8 расхода воды), плотности готового продукта (датчик 9 плотности, регулятор

Q 10 плотности готового продукта, регулятор 6 стабилизации расхода воды), поддерживают заданные значения регулируемых параметров, обеспечивая оптимальное заполнение мельницы 3 пуль, пой и оптимальную плотность готового продукта. Наличие кроме ведущих контуров стабилизации запаса материала в мельнице и плотности готового продукта ведомых контуров стабилизации расхода дробленой руды и воды в классификатор повьш1ает устойчивость и стабильность работы системы в целом.

Поскольку для каждого типа руды

существует своя оптимальная величина заполнения мельницы и своя опти- . мальная плотность готового продукта, при которых обеспечивается максимальная производительность агрегата по готовому продукту заданной

0 крупности, то в системе предусмотрено устройство поиска вышеозначенных оптимальных установок регулятором 10 и 16. Это устройство включает оптимизатор 17, датчик 18 грану5 лометрического состава дробленой руды, датчик 15 шума зоны помола мельницы, датчик 19 активной мощности, потребляемой электродвигателем мель- лицы. Устройство вьтолняет. следующие

0 функции:

а) .Идентификация тестов типов дробленой руды по результатам ее гранулометрического анализа на крупный (+25 мм), определяющий (-0,16+

5 +0 мм ), и мелкий (-0,071+0мм)клас- сы. Для идентификации используется информация датчика 18 грансостава и данные по разновидностям перерабатываемых руд (фиг. 1 и 2), заложенные

0 в памяти оптимизатора 17. Более подробно случаи идентификации рассмотрены в предлагаемых примерах.

S)Включение поисковой части системы при переходе с единого типа руды

5 на другой. Эта функция реализуется путем скачкообразного изменения на заданную величину задания контуром стабилизации запаса материала в мельнице и плотности готового продукта, При этом, если произошел переход с трудно-на легкоизмельчаемую руду, то оптимизатор 17 увеличивает задание регуляторам 16 и 10 и наоборот. Аналогичного характера воздействие ок зьшает оптимизатор 17 при повышении содержания первичных шламов в дробленой руде.

В) Нахождение оптимума произво- дительности агрегата по соотношению скоростей изменения параметров шума зоны помола (А) и потребляемой мельнидей мощности (N). Здесь следует различать два момента - переход от трудноизмельчаемой руды к легкоизмельчаемой и обратный переход. Рассмотрим последовательно оба момен та.

Если при переходе от трудноизмель- чаемой руды к легкоизмельчаемой, скорость уменьшения мощности в два или более раза превьшгает скорость уменьшения шума, т.е. наблюдается соотношение

dN Д А (3t dt

(1)

то оптимизатор фиксирует найденный режим как предварительный,, если соот ношение (1) не наблюдается, то повторяется положительный скачок задания контуром стабилизации запаса материала в мельнице и плотности готового продукта.

При переходе с легкоизмельчаемого типа руды на трудноизмельчаемый никаких изменений задания перечисленным контурам не производится до тех пор, пока не начнет вьтолняться соотношение (1). После того, .как оптимизатор зафиксирует режим, соответствующий приближению перегрузки мельницы (соотношение (1), производится от- рицательный скачок, т.е. обратного знака (в сторону уменьшения запаса и плотности), а его величина составляет лишь половину величины положительного скачка.

г) Вьщача оптимальных уставок системам стабилизации запаса материала в мельнице и плотности готового продукта.

После того, как оптимизатор 17 зафиксирует режим выхода из зоны начала перегрузки мельницы, чему соот- Е1етствует соотношение

N , о 61 dt

(2)

j

s

0 5

0

5

5

0

(при у еньшении мощности и шума) , текущие уставки на регуляторах 10 и 16 фиксируются как оптимальные и поисковая часть алгоритма отключается, а система переходит в режим стабилизации на найденных опти 1альных уставках.

Оптимизатор 17 осуществляет постоянное сравнение скоростей изменения параметров шума и мощности в режиме стабилизации с тем, чтобы исключить возможность перегрузки мельницы, даже при работе на данном типе руды. Если такая ситуация, т.е. соотноше- ; ние (2), имеет место в режиме стабилизации, то оптимизатор 17 автоматически -уменьшит задание в контурах стабилизации на заданную величину.

Пример. Система регулирования работает при оптимальных уставках в контурах стабилизации на втором типе руды (фиг.1). Это руда средней измельчаемости, содержит 35-36% Ne и имеет предельную удельную производительность Чрр 1,92 т/м Ч.

Текущий анализ грансостава дробленой руды на характерные классы крупности дал следующие результаты: (+25 мм) 6,8%; (-0,16-1-0 мм) 15%; (-0,071-Ю мм) 8,2%.

Пользуясь фиг. 1 и 2, находим, что по содержанию крупного (- 25 I-M) и определяющего (-0,16-ьО мм) классов данная руда относится к первому типу (точка А, фиг.1), которая дится на пересечении перпендикуляров, восстановленных к осям координат в точках, соответствующих содержанию характерных классов крупности: на оси абсцисс 6,8% класса (+25 мм), на оси ординат 5,0% (-0,16-f-O мм).

Эта руда легкоизмельчаемая, так как содержит меньшее количество минерала, от которого зависит.измель- чаемость (Ne-33-34%). Предельная удельная производительность, которой можно достичь на этих рудах, составляет 2,02 т/м ч.

Для руд первого типа (фиг.2, верхний график) находим по содержанию определяющего и тонкого классов интерполяцией меж,цу кривыми Ne 2,5% и Negfop 1 ,60% .содержание первичных шламов (характеризующие степень окисленности руд и их флотационные свойства). По содержанию пер71

вичных шламов 2,1% (координаты точки А) руда очень шламистая.

Полученные результаты идентификации дробленой руды свидетельствуют о необходимости корректировки про- цесса измельчения в направлении увеличения производительности измельчи- тельного агрегата и плотности готового продукта.

Идентификацию типа руды проводят оптимизатором, имеющим в памяти графики фиг. 1 и 2, заданные в виде соответствующих уравнений.

Необходимая корректировка осуществляется путем увеличения на заданную величину задания в контурах стабилизации запаса материала в мельнице и плотности готового продукта.

После изменения задания и по окончании переходных процессов в агрега- те определяется реакция агрегата на это изменение задания. Если при этом выполняется условие (2), то повторяется приращение задания в соответствующих .контурах в том же направлении и той же величины.

При выполнении условия (1) оптимизатор фиксирует момент достижения критической области предаварий режимов работы агрегата, которая соот- ветствует окрестности оптимума производительности измельчительного агрегата. В этом случае поисковая часть системы осуществляет реверс, зада- .ние ко йтурам стабилизации изменяется

в обратном направлении, т.е. в с торону уменьшения на величину --Д.„..

2.

В случае необходимости данный шаг повторяют.

После выхода из критической области, что фиксируется по первому моменту выполнения условия (2), фиксируются и принимаются в качестве оптимальных текущие величины уставок на регуляторах JO и 16.

Приближение аварийного режима при выполнении условия (2) фиксируется лишь в том случае, если шум и мощность изменяются (в фазе и только при уменьшении). Получение соотношения (2), когда параметры шума и мопщости растут или изменяются в про- тивофазе, не есть признак перегрузки.

Приближение предаварийного режи- ма при выполнении условия (2) объясняется следую1й:ими обстоятельствами. Переполнение мельниц суммарной заг5

0

5

0 5

Q

5

0

5

д

5

рузкой (пески плюс исходное пита- ние) приводит к уменьшен1да шума зоны помола за счет демпфирующего действия пульпового заполнения мельницы на шаровую нагрузку. Однако градиент уменьшения щумаJА /jt по мере увеличения заполнения мельниц пульпой снижается. Этим и объясняется неуспех контроля наступления перегрузки мельницы по одному только параметру шума. Кроме того при переполнении мельницы пульпой изменяется вязкость внутримельничной нагрузки, что приводит к проскальзьшайию последней и снижению мощности. В отличие от шума зоны помола с ростом пульпового заполнения градиент : т еньщения мощности d N /dt увеличивается.

Если имеет место обратный переход, т.е. с легкоизмельчаемой руды на трудноизмельчаемую, то никаких поисковых воздействий до получения соотношения (2) не проводят. После получения соотношения (2) осуществляют шаг назад на величину 1/2 . Далее работа системы протекает аналогичным образом.

Система может внести автоматическую корректировку задания контурам стабилизации запаса материала в мельнице и плотности готового продукта также независимо от информации датчика 18, если в процессе работы обнаружится наст ттление предаварийного режима, т.е. наблюдается соотношение /2).

Пример 2. В условиях переработки руд средней измельчаемости (второй тип) используют на переработку более шламистые руды. Оптимальные установки в контурах стабилизации запаса материала в мельнице и плотности готового продукта соответствуют рудам второго типа по измельчаемости при содержании 1,3%. Текущий гранулометрический анализ показывает, что содержание вторичных по нефелину минералов возросло до 1,0% (фиг.2). Требуется корректировка тех-- нологического режима. Поскольку тип

руды по измельчаемости не изменяется то изменение задания в контуре стабилизации запаса материала в мельнице не требуется (если только не наступит ситуация, описьшаемая соотношением (2). В контуре стабилизации плотности готового продукта требуется увеличить задание на заданную величину. При поступлении менее шламистых руд коррекций производится в обратном направлении. Коррекция осуществляется, если изменение содержания вторичных по нефелину минералов происходит на 0,3 абс.% и более. Величина коррекции в контурах стабилизации как плотности готового продукта, так и величины запаса материала в мельнице зависит от типоразмера измельчительного агрегата и принятой технологической схемы измельчения.

Таким образом, способ автоматической оптимизации агрегата мокрого измельчения с замкнутым циклом позв ляет при минимуме поисковых воздействий обеспечить максимальную для

О г tt 6 В io

Codep/t aHue класса 25мм § исходной руде, °/в

Фиг. 1

данных текущих условий производительность агрегата по готовому продукту заданного качества.

Предлагаемый способ является универсальным и пригоден не только для управления процессом измельчения хибинских апатитовых руд, но и в других случаях. При этом для каждой сырьевой базы должны быть выбраны свои конкретные характерные классы, по содержанию которых можно определять физико-механические характеристики дробленой руды.

Способ позволяет повысить стабильность и не MeHeejчем в два раза, точность регулирования работы измельчительного агрегата.

12

/4

в 10 12 /« fS 18 Содер/камие класса-0.1 S исходной руЗб %

Фиг.

---f Драбиеная pyia

OOP о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления агрегатом мокрого измельчения с замкнутым циклом | 1989 |

|

SU1678454A1 |

| Способ автоматического управления работой измельчительного агрегата замкнутого цикла и система для его осуществления | 1986 |

|

SU1411030A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

| Система автоматического управления процессом мокрого измельчения в замкнутом цикле | 1983 |

|

SU1147432A1 |

| Способ автоматического управления работой мельницы самоизмельчения | 1981 |

|

SU1025448A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1979 |

|

SU906615A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1974 |

|

SU513719A1 |

| Способ автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU995882A1 |

№9

-(

femofuu п ввукЛ

У-

т/V.A..i

Фиг 3

Составитель В.Алекперов Редактор Н.Рогулич Техред И.ПоповичKoppeKtopi В.Бутяга

а., -1 -

Заказ 1639/6 Тираж 582Подписное

ВНИШИ Государствеиного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная,4

| Способ автоматического регулирования загрузки барабанной мельницы | 1978 |

|

SU691194A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления работой измельчительного агрегата | 1982 |

|

SU1036375A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| та начала перегрузки агрегата осуществляют по достижению скорости уменьшения потребляемой агрегатом мощности значения, не менее чем в два раза превьш1ающего скорости уменьшения шума зоны помола | |||

| со (Л | |||

Авторы

Даты

1986-04-07—Публикация

1984-11-19—Подача