1

Изобретение касается обработки металлов давлением и относится к способам штамповки колец.

Известен способ штамповки колец путем вырубки из листа 11.

Этот способ не позволяет качественно штамповать узкие кольца, у который ширина равна или меньше их высоты. Вследствие малой площади поперечного сечения при вырубке колец форма их поперечного сечения искажается и вместо требуемой прямоугольной становится трапециевидной.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ штамповки колец из листа путем последовательной пробивки и отбортовки отверстия с образованием перехода от плоской части полуфабриката к наружной части борта по радиусу и после дующей вырубки 2.

Недостатком этого способа является низкое качество штампуемых колец, обусловленное тем, что внутренний диаметр колец не калибруется и поэтому нет возможности получить кольцо с точным внутренним диаметром. Качество колец снижается также вследствие того, что в процессе вырубки кольца торцовая часть его (соприкасающаяся с вырубным пуансоном) из-за малой площади будет сминаться усилием вырубки, .

Целью изобретения является повышение качества колец.

Указанная цель достигается тем, что в способе штамповки колец из листа путем последовательной пробивки и отбортовки отверстия с образованием перехода от плоской части полуфабриката к наружной части борта по радиусу и последующей вырубки после отбортовки производят раздачу отверстия с приложением усилия противодавления по наружной поверхности и торцу полуфабриката, одновременно уменьшая радиус перехода

от плоской части Полуфабриката к наружной поверхности борта до величины технологического зазора для вырубки, а усилие вырубки прикладывают к отбортованному участку полуфабриката, осуществляя одновременно формирование второго торца кольца.

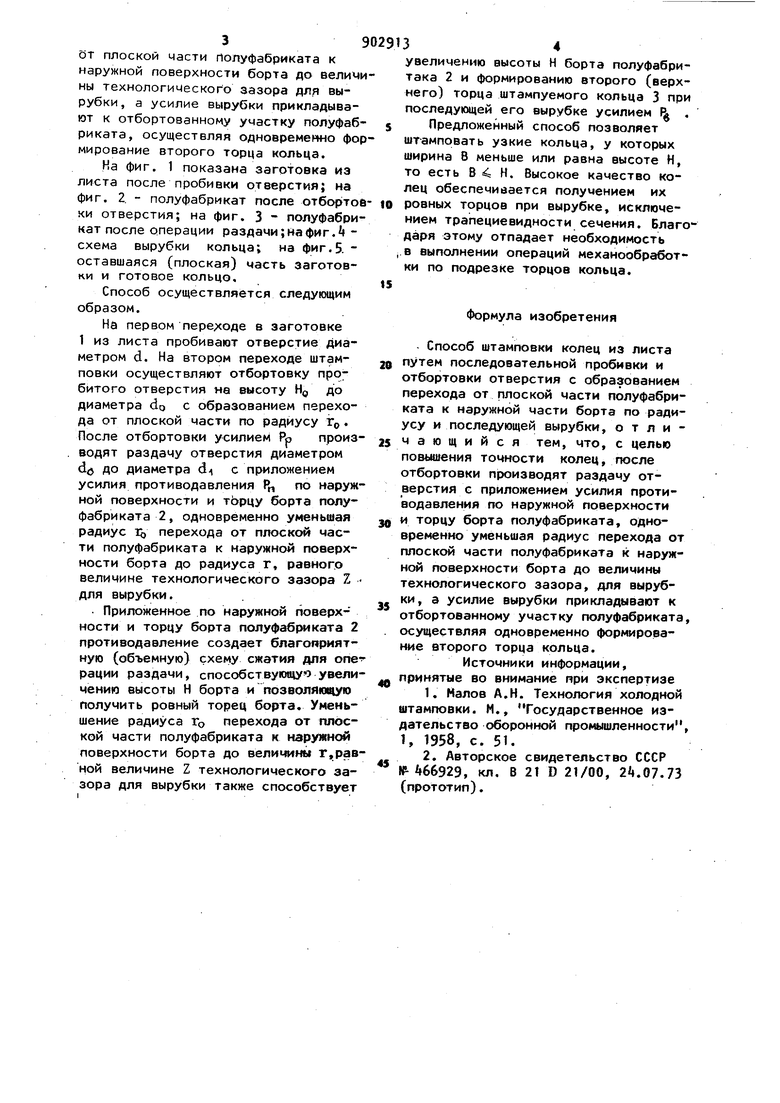

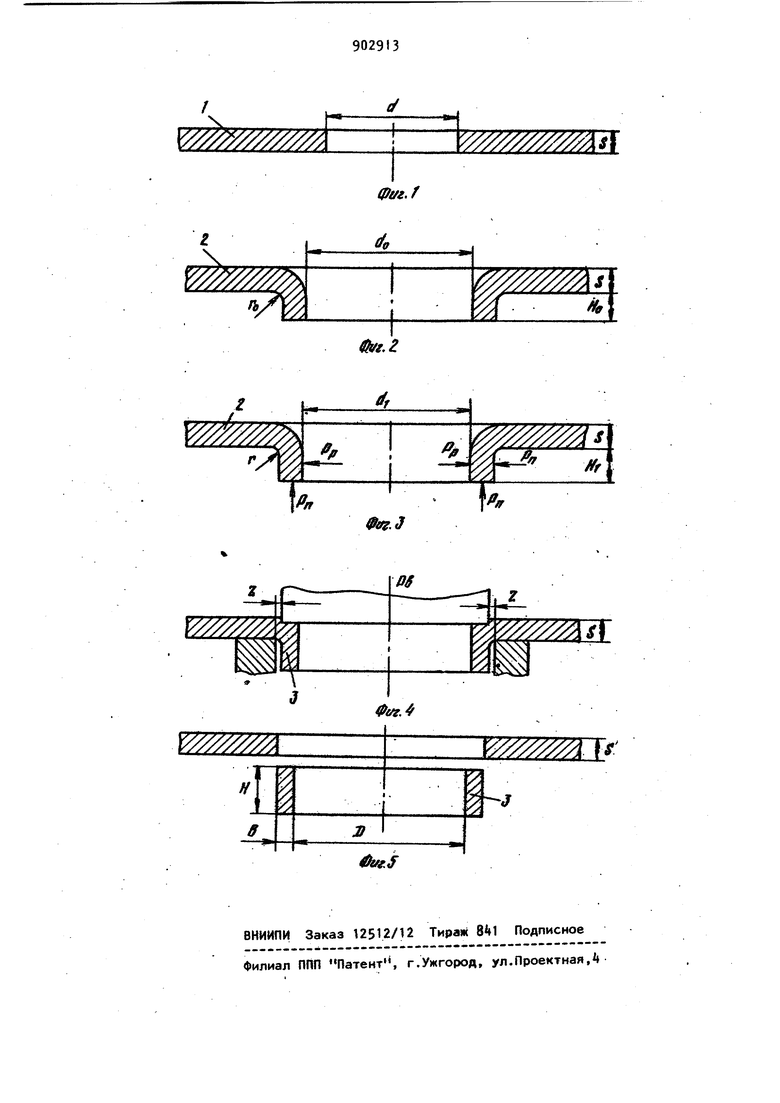

На фиг. 1 показана заготовка из листа после пробивки отверстия; на фиг. 2. полуфабрикат после отбортобки отверстия; на фиг. 3 - полуфабрикат после операции раздачи; На фиг. схема вырубки кольца; на фиг.5.

оставшаяся (плоская) часть заготовки и готовое кольцо.

Способ осуществляется следующим образом.

Ни первом перерсоде в заготовке 1 из листа пробивают отверстие диаметром d. На втором переходе штамповки осуществляют отбортовку пробитого отверстия на высоту Н до диаметра do с образованием перехода от плоской части по радиусу г. После отбортовки усилием Рр производят раздачу отверстия диаметром до диаметра d с приложением усилия противодавления Р по наружной поверхности и тЬрцу борта полуфабриката 2, одновременно уменьшая радиус TO перехода от плоской части полуфабриката к наружной поверхности борта до радиуса г, равного величине технологического зазора Z для вырубки.

. Приложенное по наружной поверхности и торцу борта полуфабриката 2 противодавление создает благоприятную (объемную) схему сжатия для oneрации раздачи, способствующу5 увеличению высоты Н борта и позволйяя ую получить ровный торец борта. Уменьшение радиуса Го перехода от плоской части полуфабриката к наружной поверхности борта до величины г,равной величине Z технологического зазора для вырубки также способствует

увеличению высоты Н борта полуфабритака 2 и формированию второго (верхнего) торца штампуемого кольца 3 при последующей его вырубке усилием f . Предложенный способ позволяет штамповать узкие кольца, у которых ширина 8 меньше или равна высоте Н, то есть В 4 Н. Высокое качество колец обеспечивается получением их

ровных торцов при вырубке, исключением трапециевидности сечения. Благодаря этому отпадает необходимость j в выполнении операций механообработки по подрезке торцов кольца.

Формула изобретения

- Способ штамповки колец из листа

9путем последовательной пробивки и отбортовки отверстия с образованием перехода от плоской части полуфабриката к наружной части борта по радиусу и последующей вырубки, о т л и 5 чающийся тем, что, с целью повышения точности колец, после отбортовки производят раздачу отверстия с приложением усилия противодавления по наружной поверхности

0и торцу борта полуфабриката, одновременно уменьшая радиус перехода от плоской части полуфабриката к наружной поверхности борта до величины технологического зазора, для вырубки, а усилие вырубки прикладывают к отбортованному участку полуфабриката,

. осуществляя одновременно формирование второго торца кольца.

Источники информации, принятые во внимание при экспертизе

1.Налов А.Н. Технология холодной штамповки. М., Государственное издательство оборонной промышленности, Ь 1958, с. 51.

2,Авторское свидетельство СССР

K 66929, кл. В 21 D 21/00, 2.07.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ ШТАМПОВАННЫЙ СЕПАРАТОР КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2087766C1 |

| СПОСОБ ФОРМОВКИ ПАТРУБКОВ В ЛИСТОВЫХ ДЕТАЛЯХ | 2013 |

|

RU2542034C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ И ОТВЕРСТИЕМ В ДНЕ | 1991 |

|

RU2014929C1 |

| Способ последовательной штамповки полых изделий в ленте | 1983 |

|

SU1131574A1 |

| Способ получения отбортованных отверстий в листовом материале и комбинированный пуансон для его осуществления | 1991 |

|

SU1803233A1 |

| СПОСОБ РАЗДЕЛЕНИЯ И ОТБОРТОВКИ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1568353C |

| СПОСОБ ПОЛУЧЕНИЯ БОРТА ОТВЕРСТИЯ СЛОЖНОГО ПО ГЕОМЕТРИИ В ПЛАНЕ НА ДЕТАЛИ | 1994 |

|

RU2095176C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Способ штамповки деталей с двусторонней ступицей | 1986 |

|

SU1412841A1 |

| Способ совмещенной штамповки двух взаимовписывающихся деталей | 1985 |

|

SU1268249A1 |

Авторы

Даты

1982-02-07—Публикация

1980-06-20—Подача