N5

00 «i:

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения для получения изделий с двусторонней ступицей.

Цель изобретения - повышение качества Получаемых деталей.

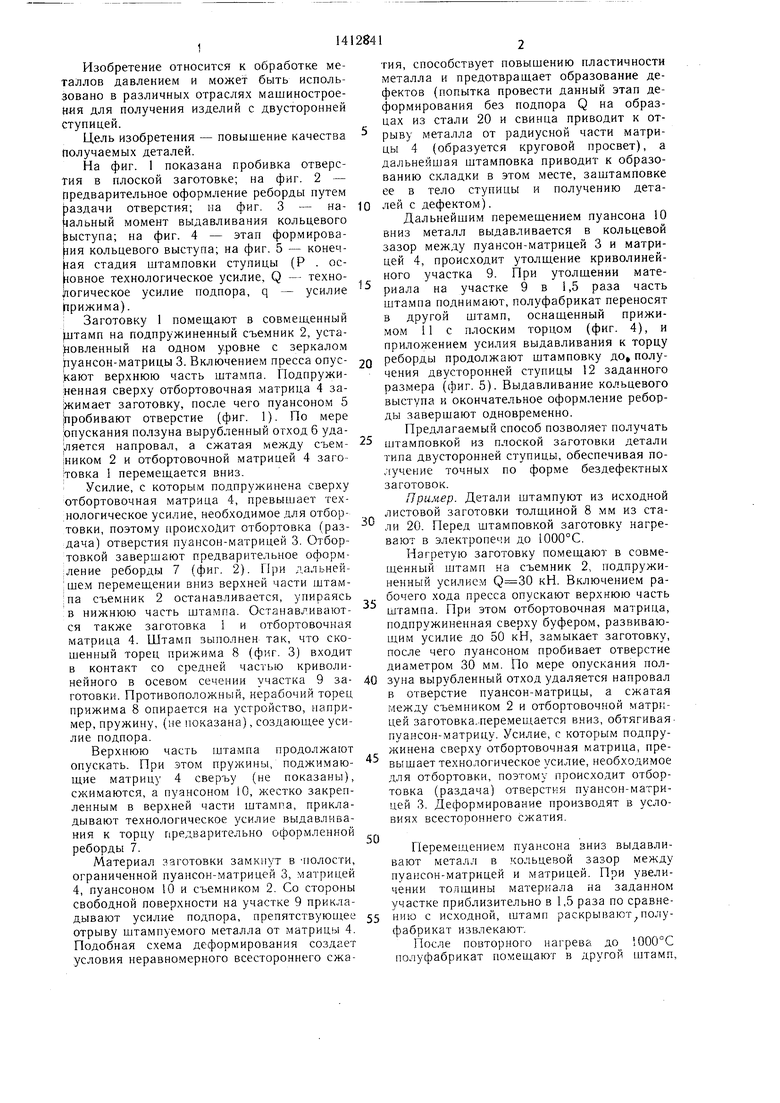

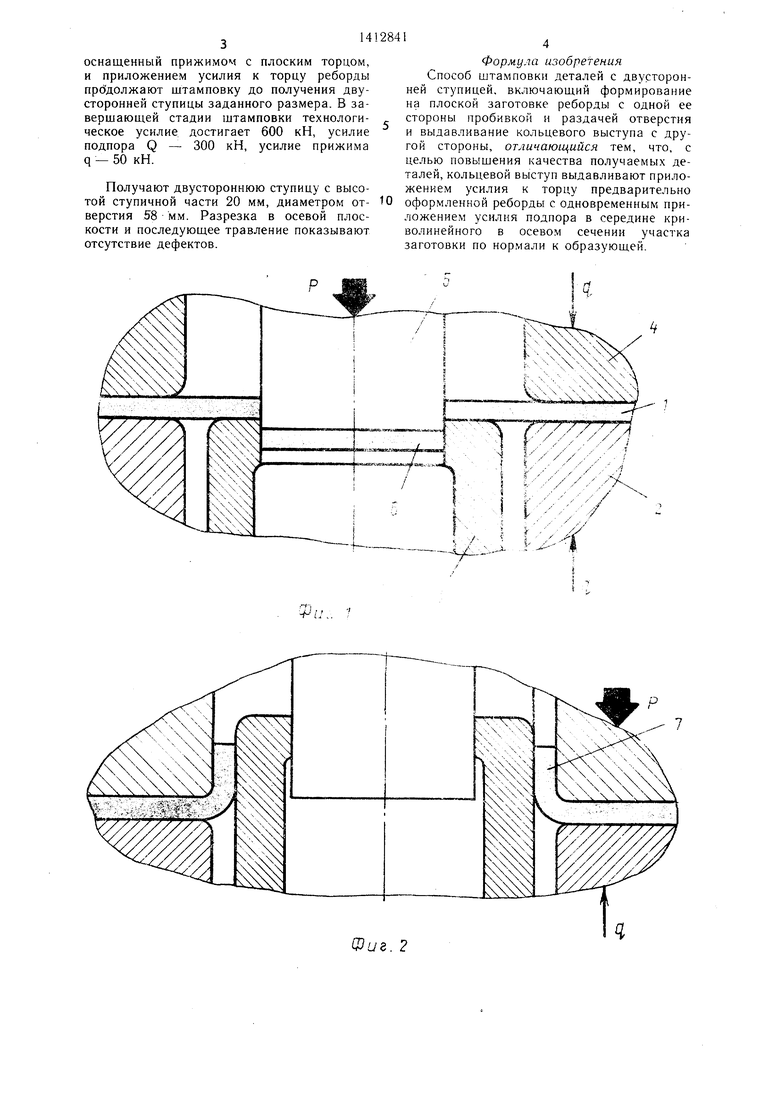

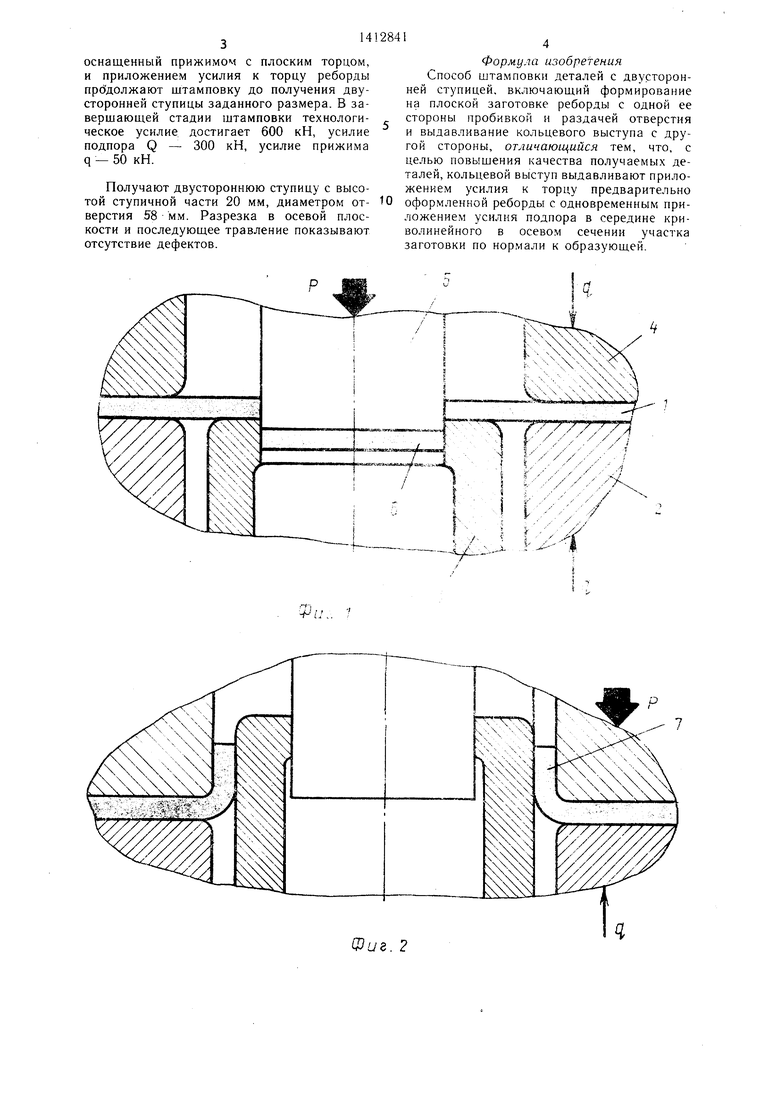

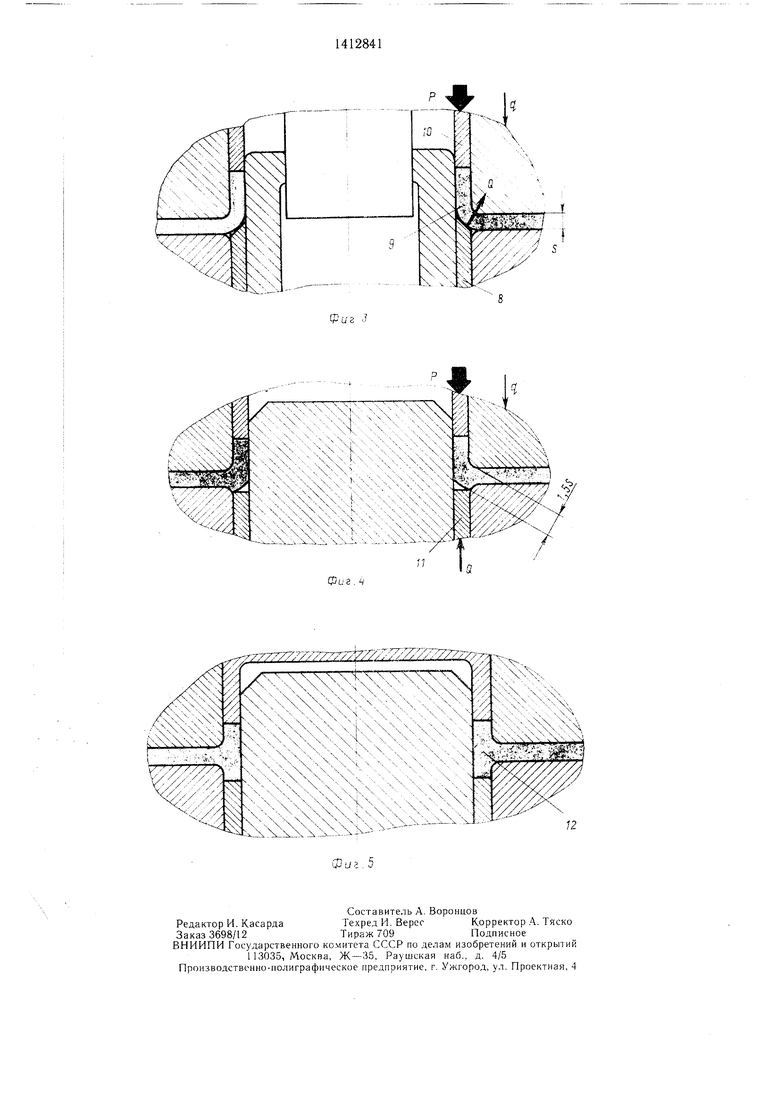

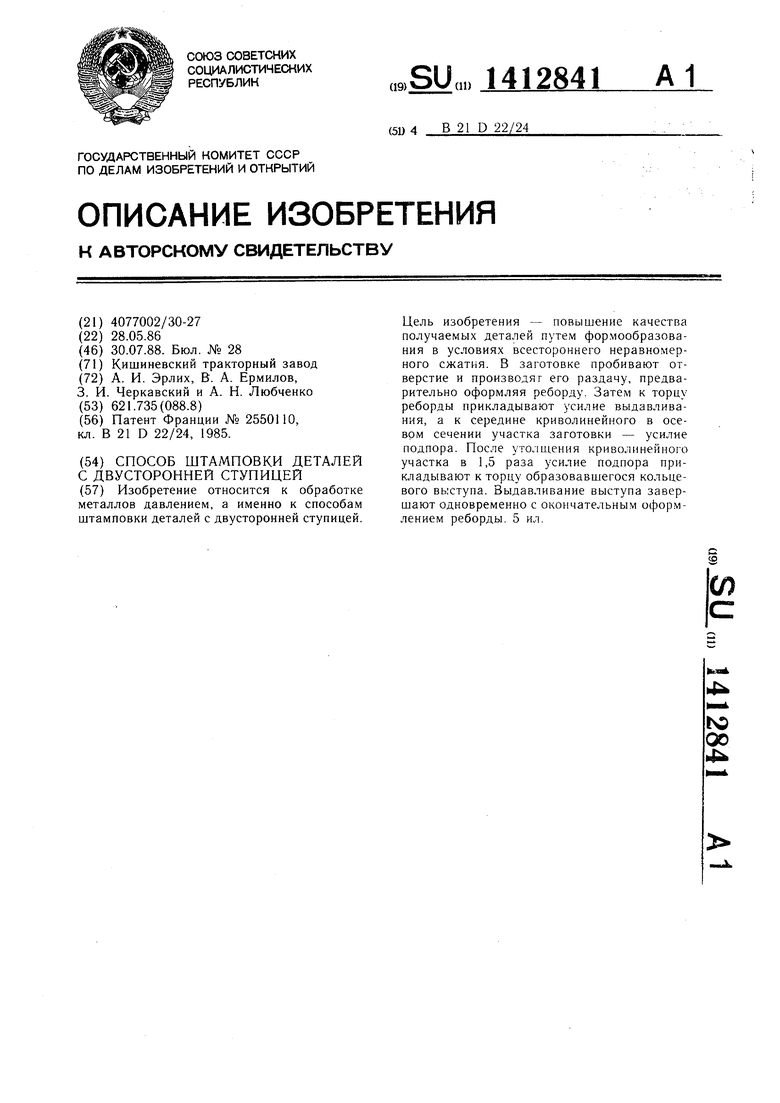

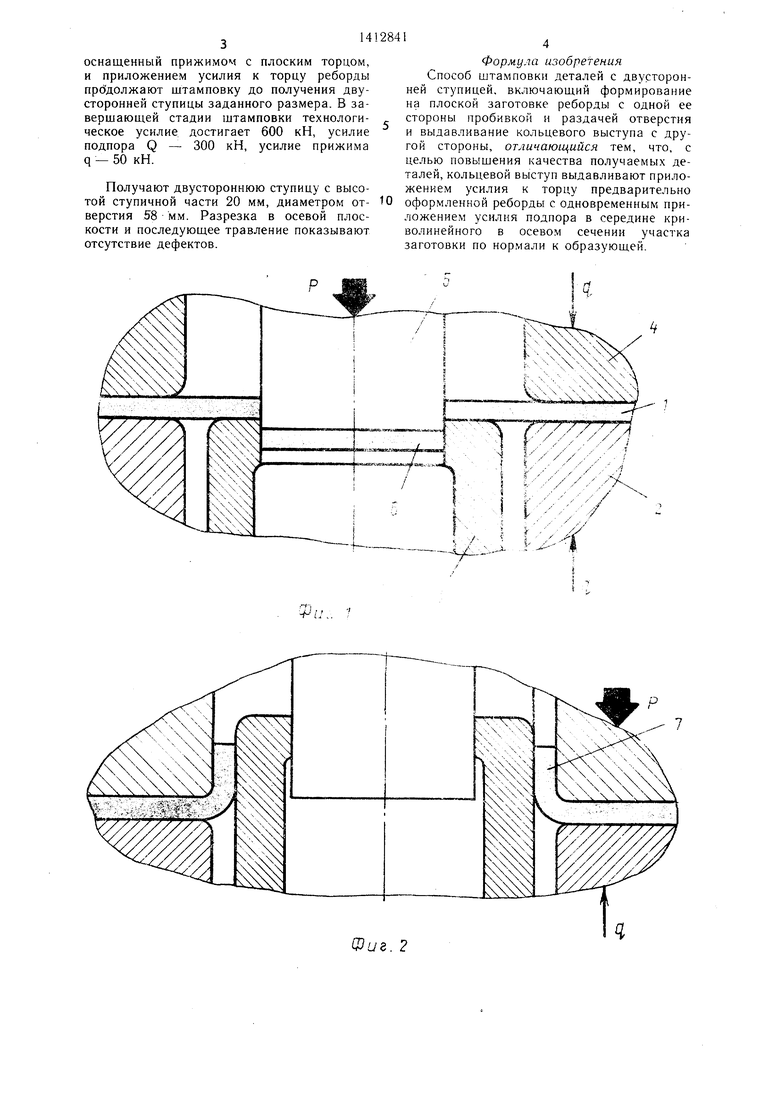

На фиг. 1 показана пробивка отверстия в плоской заготовке; на фиг. 2 - Предварительное оформление реборды путем эаздачи отверсти-я; на фиг. 3 - на- 4альный момент выдавливания кольцевого выступа; на фиг. 4 - этап формирова- ия кольцевого выступа; на фиг. 5 - конечная стадия штамповки ступицы (Р . ос- rioBHoe технологическое усилие, Q - технологическое усилие подпора, q - усилие Прижима).

; Заготовку 1 помещают в совмеш,енный Ц1тамп на подпружиненный съемник 2, уста- йовленный на одном уровне с зеркалом IiyaHCOH-матрицы 3. Включением пресса опус- ают верхнюю часть штампа. Подпружиненная сверху отбортовочная матрица 4 за- кимает заготовку, после чего пуансоном 5 |Пробивают отверстие (фиг. 1). По мере Опускания ползуна вырубленный отход б уда- р1яется напровал, а сжатая между съем- уником 2 и отбортовочной матрицей 4 заго- iTOBKa 1 перемеш:.ается вниз. Усилие, с которым подпружинена сверху отбортовочная матрица 4, превышает тех- .нологическое усилие, необходимое .для отбор- товки, поэтому происходит отбортовка (раздача) отверстия пуансон-матрицей 3. Отбор- товкой завершают предварительное оформ- :ление реборды 7 (фиг. 2). При дальней- : тем перемещении вниз верхней части штампа съемник 2 останавливается, упираясь в нижнюю часть штампа. Останавливаются также заготовка 1 и отбортовочная матрица 4. Штамп выполнен так, что скошенный торец прижима 8 (фиг. 3) входит в контакт со средней частью криволинейного в осевом сечении участка 9 заготовки. Противоположный, нерабочий торец прижима 8 опирается на устройство, например, пружину, (не юказана), создающее усилие подпора.

Верхнюю часть штампа продолжают опускать. При этом пружины, поджимающие матрицу 4 сверъу (не показаны), сжимаются, а пуансоном 10, жестко закрепленным в верхней части штампа, прикладывают технологическое усилие выдавливания к торцу предварительно оформленной реборды 7.

Материал заготовки замкнут в тюлости, ограниченной пуансон-матрицей 3, матрицей 4, пуансоном 10 и съемником 2. Со стороны свободной поверхности на участке 9 прикладывают усилие подпора, препятствуюпдее отрыву штампуемого металла от матрицы 4. Подобная схема деформирования создает условия неравномерного всестороннего сжа5

5

тия, способствует повышению пластичности металла и предотвращает образование дефектов (попытка провести данный этап деформирования без подпора Q на образцах из стали 20 и свинца приводит к отрыву металла от радиусной части матрицы 4 (образуется круговой просвет), а дальнейшая штамповка приводит к образованию складки в этом месте, заштамповке ее в тело ступицы и получению дета0 лей с дефектом).

Дальнейшим перемещением пуансона 10 вниз металл выдавливается в кольцевой зазор между пуансон-матрицей 3 и матрицей 4, происходит утолщение криволинейного участка 9. При утолщении материала на участке 9 в 1,5 раза часть штампа поднимают, полуфабрикат переносят в другой штамп, оснащенный прижимом 11 с плоским торцом (фиг. 4), и приложением усилия выдавливания к торцу

Q реборды продолжают штамповку до, получения двусторонней ступицы 12 заданного размера (фиг. 5). Выдавливание кольцевого выступа к окончательное оформление реборды завершают одновременно.

Предлагаемый способ позволяет получать штамповкой из плоской заготовки детали типа двусторонней ступицы, обеспечивая получение точных по фор.ме бездефектных заготовок.

Пример. Детали штампуют из исходной

листовой заготовки толщиной 8 мм из стали 20. Перед штамповкой заготовку нагревают в электропечи до 1000°С.

Нагретую заготовку помещают в совмещенный штамп на съемник 2, подпружиненный усилие.м кН. Включением рабочего хода пресса опускают верхнюю часть штампа. При этом отбортовочная матрица, подпружиненная сверху буфером, развивающим усилие до 50 кН, замыкает заготовку, после чего пуансоном пробивает отверстие диаметром 30 мм. По мере опускания пол0 зуна вырубленный отход удаляется напровал в отверстие пуансон-матрицы, а сжатая между съемником 2 и отбортовочной матрицей заготовка.леремещается вниз, обтягивая, пуансон-матрицу. Усилие, с которым подпружинена сверху отбортовочная матрица, пре- вышает технологическое усилие, необходимое для отбортовки, поэтому происходит отбортовка (раздача) отверстия пуансон-матрицей 3. Деформирование производят в условиях всестороннего сжатия.

Перемещением пуансона вниз выдавливают металл в кольцевой зазор между пуапсон-матрицей и матрицей. При увеличении толщины материала на заданном участке приблизительно в 1,5 раза по сравне- 5 HUSO с исходной, штамп раскрывают полуфабрикат извлекают.

После повторного нагрева до iOOO°C полуфабрикат помеидают в другой штамп.

5

оснащенный прижимом с плоским торцом, и приложением усилия к торцу реборды продолжают штамповку до получения двусторонней ступицы заданного размера. В завершающей стадии штамповки технологическое усилие достигает 600 кН, усилие подпора Q - 300 кН, усилие прижима q - 50 кН.

Получают двустороннюю ступицу с высотой ступичной части 20 мм, диаметром отверстия 58 мм. Разрезка в осевой плоскости и последующее травление показывают отсутствие дефектов.

Формула изобретения Способ штамповки деталей с двусторонней ступицей, включающий формирование на плоской заготовке реборды с одной ее стороны пробивкой и раздачей отверстия и выдавливание кольцевого выступа с другой стороны, отличающийся тем, что, с целью повышения качества получаемых деталей, кольцевой выступ выдавливают приложением усилия к торцу предварительно оформленной реборды с одновременным приложением усилия подпора в середине криволинейного в осевом сечении участка заготовки по нормали к образующей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДНОГО БЛОКА МАГНЕТРОНА | 1993 |

|

RU2046441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| ШТАМП ДЛЯ ОБРАТНОГО ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ | 1992 |

|

RU2013181C1 |

| Способ штамповки полых изделий | 1972 |

|

SU565765A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СОВМЕЩЕННЫЙ ШТАМП ДЛЯ ПРОБИВКИ, ОТБОРТОВКИ И ОБРЕЗКИ ОТВЕРСТИЙ | 1969 |

|

SU238511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

Изобретение относится к обработке металлов давлением, а именно к способам штамповки деталей с двусторонней ступицей. Цель изобретения - повышение качества получаемых деталей путем формообразования в условиях всестороннего неравномерного сжатия. В заготовке пробивают отверстие и производяг его раздачу, предварительно оформляя реборду. Затем к торцу реборды прикладывают усилие выдавливания, а к середине криволинейного в осевом сечении участка заготовки - усилие подпора. После утолщения криволинейиог о участка в 1,5 раза усилие подпора прикладывают к торцу образовавшегося кольцевого выступа. Выдавливание выступа завершают одновременно с окончательным оформлением реборды. 5 ил.

Уи..

-1, - -4 V/ //

-т-г . / / /1

иг. 2

/

xS

ци U г , J

Составитель А. Воронцов

Редактор И. КасардаТехред И. ВересКорректор А. Тяско

Заказ 3698/12Тираж 709Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

л

-1

/7/7У

,у S

ь/

чЧ,

f

IS

/

W//////

12

| ФРИКЦИОННО-ПОЛИМЕРНЫЙ АМОРТИЗАТОР УДАРА | 2013 |

|

RU2550110C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1986-05-28—Подача