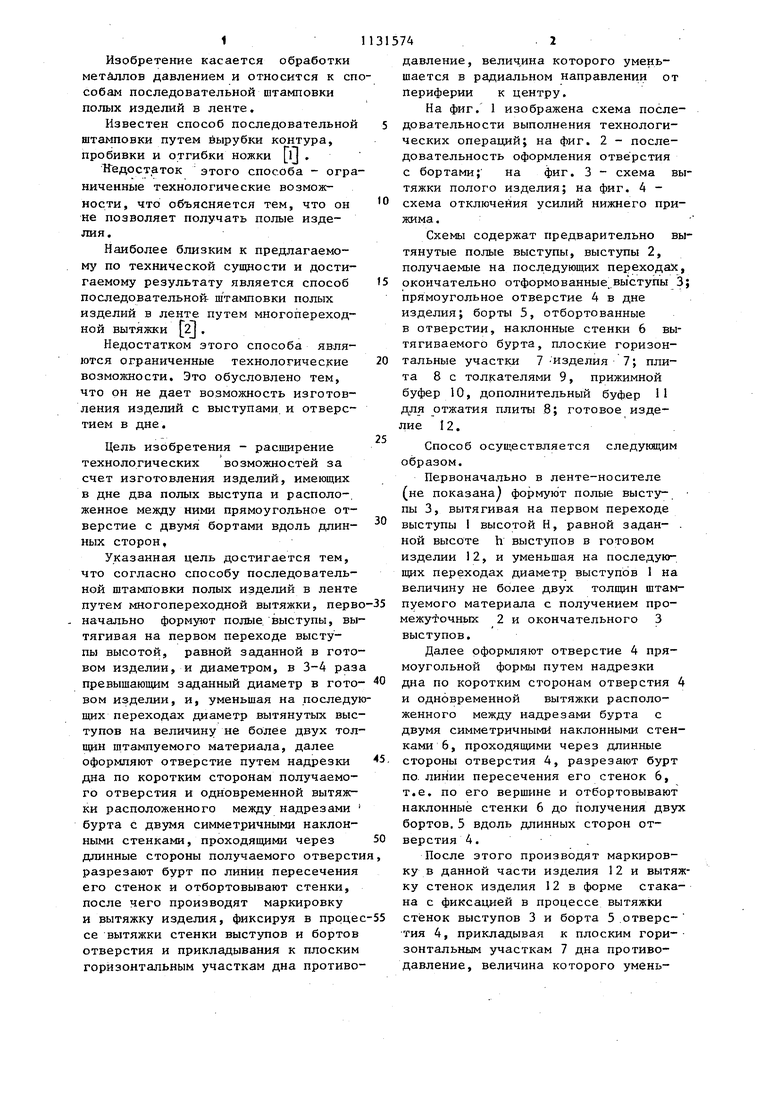

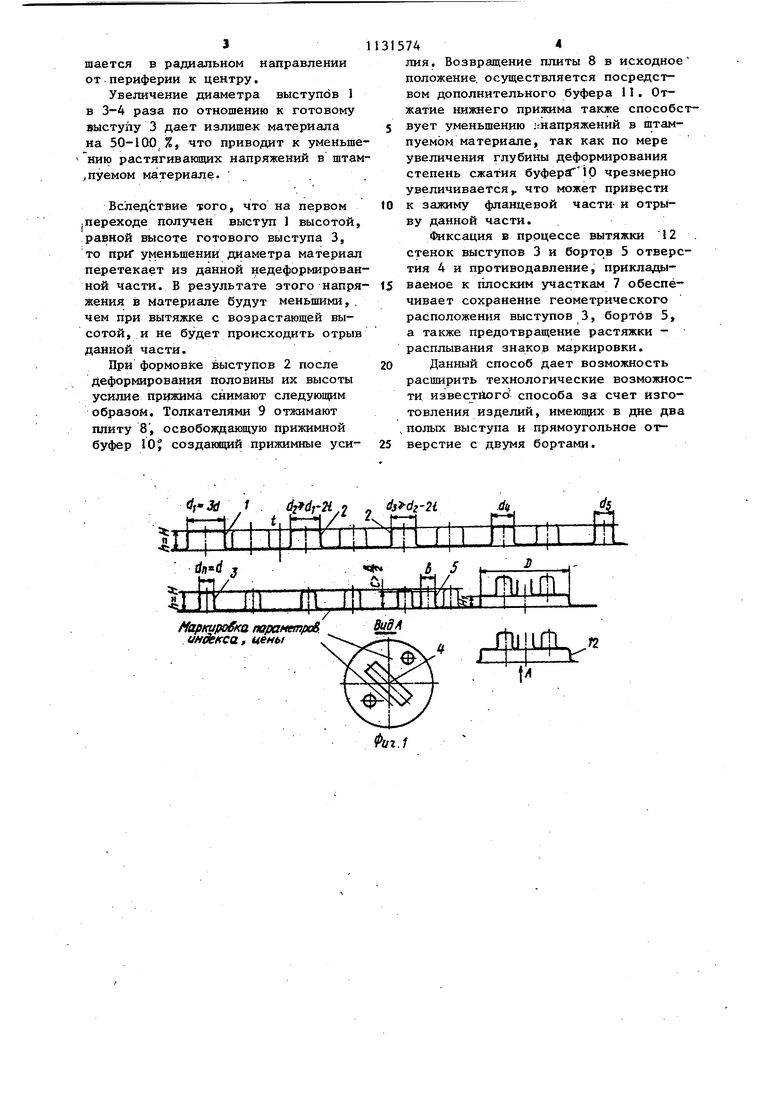

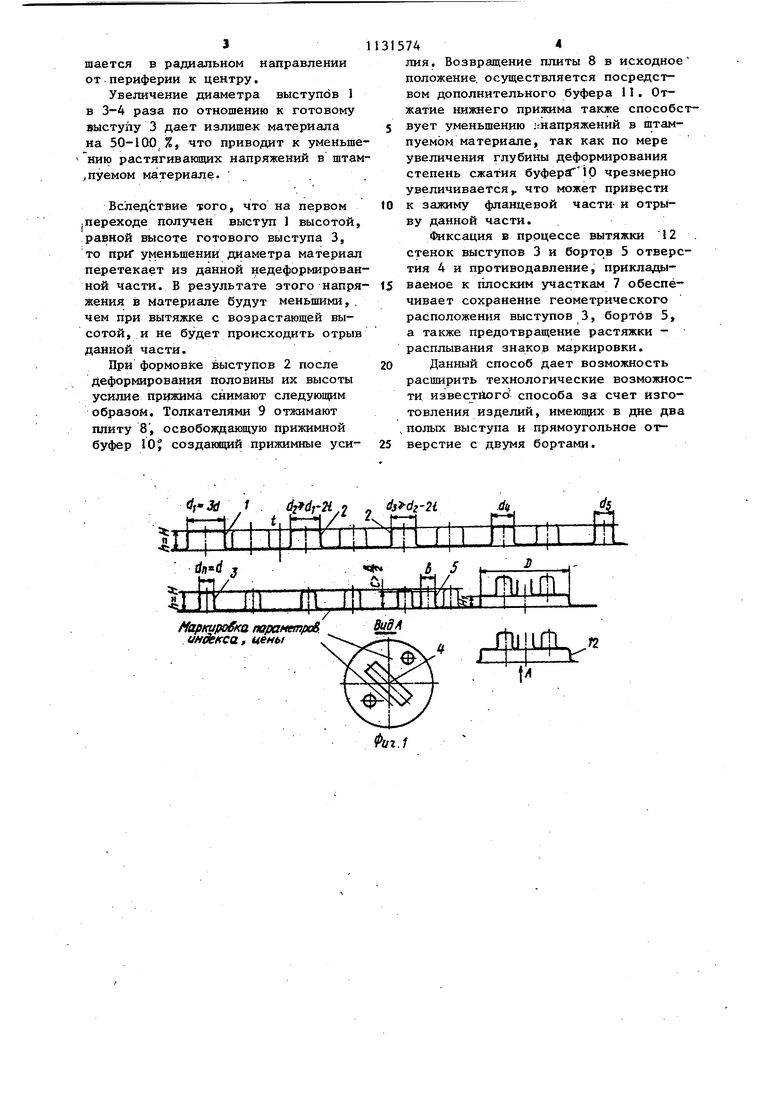

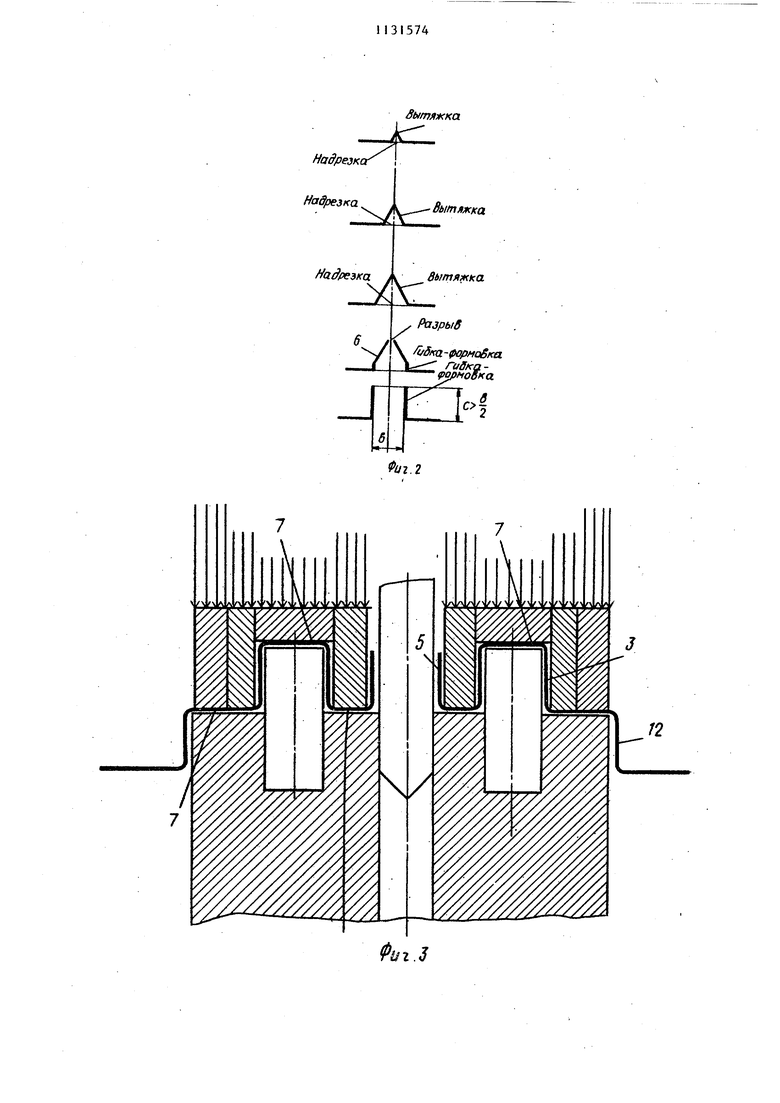

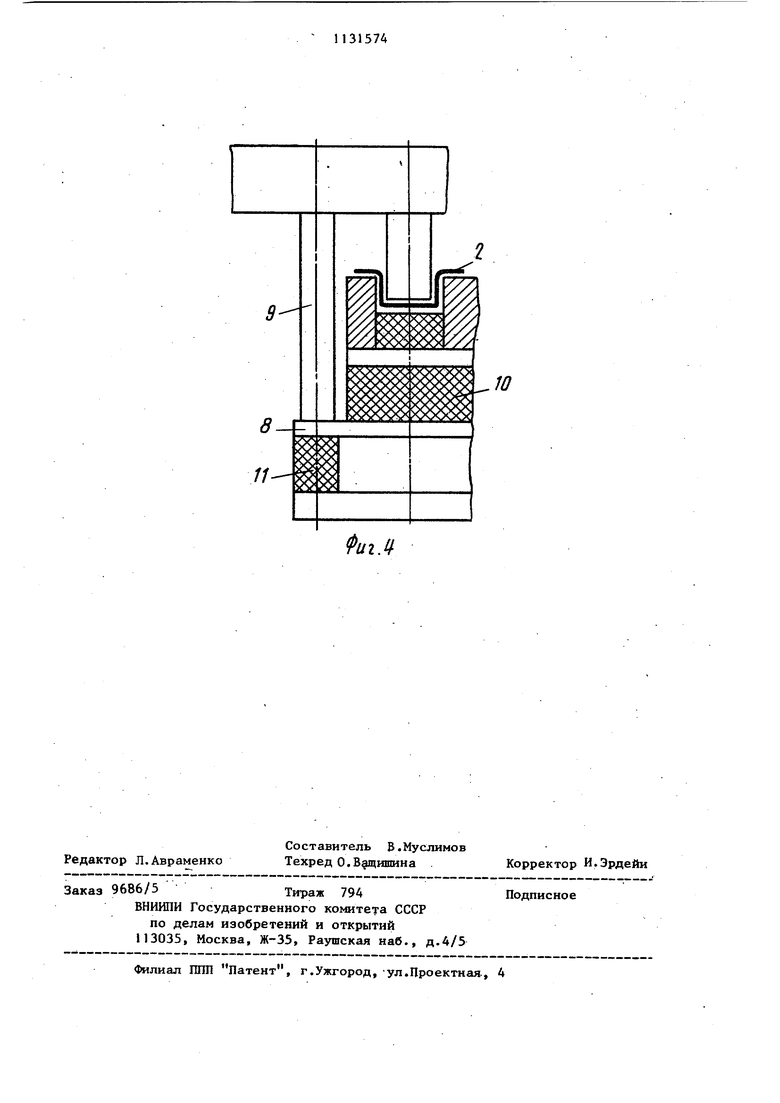

1 Изобретение касается обработки метйллов давлением и относится к сп собам последовательной штамповки полых изделий в ленте. Известен способ последовательной штамповки путем вырубки контура, пробивки и отгибки ножки ГО Недостаток этого способа - огра ниченные технологические возможности, что объясняется тем, что он не позволяет получать полые изделия. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ последовательной- штамповки полых изделий в ленте путем многопереходной вытяжки . Недостатком этого способа являются ограниченные технологические возможности. Это обусловлено тем, что он не дает возможность изготовления изделий с выступами, и отверстием в дне. Цель изобретения - расширение технологических возможностей за счет изготовления изделий, имеющих в дне два полых выступа и располо-, женное между ними прямоугольное отверстие с двумя бортами вдоль длинных сторон. Указанная цель достигается тем, что согласно способу последовательной штамповки полых изделий в ленте путем многопереходной вытяжки, перв начально форму5от полые, выступы, вы тягивая на первом переходе выступы высотой, равной заданной в гото вом изделии, и диаметром, в 3-4 раз превышающим заданный диаметр в гото зом изделии, и, уменьшая на последу щих переходах диаметр вытянутых выс тупов на величину не более двух тол щин штампуемого материала, далее оформпяют отверстие путем надрезки дна по коротким сторонам получаемого отверстия и одновременной вытяжки расположенного между надрезами бурта с двумя симметричными наклонными стенками, проходящими через длинные стороны получаемого отверст разрезают бурт по линии пересечения его стенок и отбортовывают стенки, после чего производят маркировку и вытяжку изделия, фиксируя в проце се вытяжки стенки выступов и бортов отверстия и прикладывания к плоским горизонтальным участкам дна противо 74.2 давление, велич ина которого уменьшается в радиальном направлении от Периферии к центру. На фиг, 1 изображена схема последовательности выполнения технологических операций; на фиг, 2 - последовательность оформления отверстия с бортами; на фиг, 3 - схема вытяжки полого изделия; на фиг, 4 схема отключения усилий нижнего прижима , Схемы содержат предварительно вытянутые полые выступы, выступы 2, получаемые на последующих переход с, окончательно отформованные, выступы 3; прямоугольное отверстие 4 в дне изделия; борты 5, отбортованные в отверстии, наклонные стенки 6 вытягиваемого бурта, плоские горизонтальные участки 7 Изделия 7; плита 8с толкателями 9, прижимной буфер 10, дополнительный буфер 1 1 для отжатия плиты 8; готовое издеие 12, Способ осуществляется следугацим образом. Первоначально в ленте-носителе (не показана формуют полые выступы 3, вытягивая на первом переходе выступы 1 высотой Н, равной задан- . ной высоте h выступов в готовом изделии 12, и уменьшая на последующих переходах диаметр выступов 1 на величину не более двух толщин штампуемого материала с получением промежуточных 2 и окончательного 3 выступов. Далее оформляют отверстие 4 прямоугольной формы путем надрезки дна по коротким сторонам отверстия 4 и одновременной вытяжки расположенного между надрезами бурта с двумя симметричными наклонными стенками 6, проходящими через длинные стороны отверстия 4, разрезают бурт по. линии пересечения его стенок 6, т,е, по его вершине и отбортовывают наклонные стенки 6 до получения двух бортов.5 вдоль длинных сторон отверстия 4, После этого производят маркировку в данной части изделия 12 и вытяжку стенок изделия 12 в форме стакана с фиксацией в процессе вытяжки стенок выступов 3 и борта 5 .отверстия 4, прикладывая к плоским горизонтальным участкам 7 дна противодавление, величина которого умень31

шается в радиальном направлении от периферии к центру.

Увеличение диаметра выступов 1 в 3-4 раза по отношению к готовому BbicTyjhy 3 дает излишек материала на 50-1Q0%, что приводит к уменьше нию растягивающих напряжений в штам,пуемом материале.

Вследствие того, что на первом Переходе получен выступ 1 высотой, равной высоте готового выступа 3, то приГ уменьшении диаметра материал перетекает из данной недеформированной части. В результате этого напряжения в материале будут меньшими,, чем при вытяжке с возрастающей высотой, и не будет происходить отрыв данной части.

При формовке выступов 2 после деформирования половины их высоты усилие прижима снимают следующим образом. Толкателями 9 отжимают плиту 8, освобождающую прижимной буфер 10 создакяций прижимные уси744

ЛИЯ. Возвращение плиты 8 в исходное положение, осуществляется посредством дополнительного буфера 1. 0тжатие нижнего прижима также способствует уменьшению -гнапряжений в штампуемом материале, так как по мере увеличения глубины деформирования степень сжатия буфергГМО чрезмерно увеличивается,, что может привести

к зажиму фланцевой части и отрыву данной части.

Фиксация в процессе вытяжки 12 . стенок выступов 3 и бортов 5 отверстия 4 и противодавление, прикладываемое к гшоским участкам 7 обеспечивает сохранение геометрического расположения выступов 3, бортов 5, а также предотвращение растяжки расплывания знаков маркировки.

Данный способ дает возможность расширить технологические возможности известного- способа за счет изготовления изделий, имеющих в дне два полых выступа и прямоугольное отверстие с двумя бортами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Способ получения изделий с отборто-ВАННыМ ОТВЕРСТиЕМ | 1978 |

|

SU799861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

| Способ последовательной штамповки | 1979 |

|

SU889212A1 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРТА ОТВЕРСТИЯ СЛОЖНОГО ПО ГЕОМЕТРИИ В ПЛАНЕ НА ДЕТАЛИ | 1994 |

|

RU2095176C1 |

СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ иГГАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ В ЛЕНТЕ путем мнргопереходной вытяжк-и, о т л.и чающийся тем, что, с целью расширения технологических возможностей за счет изготовления изделий, имеющих в дне два полых выступи и расположенное между ни-ми прямоугольное отверстие с двумя бортами вдоль длинных сторон, первоначально формуют полые выступы. вытягивая на первом переходе выступы высотой, равной заданной в готовом изделии, и диаметром, в 3-4 раза превышающем заданный диаметр в готовом изделии, и, уменьшая на последующих переходах диаметр вытянутых выступов на величину не более двух толщин штампуемого материала, далее оформляют отверстие путем надрезки дна по коротким сторонам получаемого отверстия и одновременной вытяжки расположенного между надрезами бурта с двумя симметричными наклонными стенками, проходящими через длинные стороны получаемого отверстия, разi резают бурт по линии пересечения его стенок и отбортовывают стенки, W после чего производят маркировку и вытяжку изделия, фиксируя в процессе вытяжки стенки выступов и бортов отверстия и прикладывая к плоским горизонтащ:.ным участкам Дна противодавление, величина которого уменьшается в радиальном направлении от периферии к центру. со СЛ1 4

ВидА

rtHnrfl п

Г

t

Надрезка

.а

Ма реъка.

Зытяжка

8ытя1/кка

У

Разрыв

хУ /1/дка-ф узмо6ка -4 ГиВка форноВка.

иг.З

г

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мещерин В,Т., Листовая штамповка | |||

| Атлас схем, М., Машиностроение, 1951, с.57, фиг.299 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Романовский В.П | |||

| Справочник по холодной штамповке, Л., Машгиз, 1954,с.106, фиг | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1984-12-30—Публикация

1983-12-30—Подача