(54) ШТАМП ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОНИЧЕСКИХ ЧАШ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Штамп для пробивки отверстий в полых изделиях типа колпачков | 1984 |

|

SU1189543A1 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| Штамп последовательного действия | 1989 |

|

SU1606238A1 |

| Штамп совмещенного действия | 1981 |

|

SU1003970A1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| Штамп для пробивки отверстий в листовых деталях | 1973 |

|

SU471928A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

1

Изобретение относитсй к холодной обработке металлов давлением и может быть использовано в подшипниковой промышленности для производства сепараторов конических роликоподшипников.

Известен штамп для обработки деталей типа конических чаш, содержащий верхнюю и нижнюю плиты, матрицу и пуансон для пробивки дна 1.

Недостатком известного штампа яв ляется недостаточная надежность его работы.

Ближайшим по совокупности существенных признаков и достигаемому эф- фекту является штамп, содержащий нижнюю плиту, на которой закреплена оправка-матрица для пробивки дна, пуансон дли пробивки дна, закрепленный на верхней плите, узел съема деталей 2.

Недостатком этого штампа является недостаточная надежность работы и небольшой срои службы.

Целью изобретения является повышение надежности работы и увеличение срока службы штампа.

С этой целью в штампе, содержащем нижнюю плиту, на которой закреплена оправка-матрица для пробивки дна, пуансон, закрепленный на верхней плите, узел съема деталей, узел съема снабжен по меньшей мере двумя под10пружиненными в горизонтальном направлении пальцами, взаимодействующими с открытым торцом чаши, а также колонками, закрепленными на верхней плите, имеющими каждая паз для установки

15 в нен с возможностью перемещения в вертикальной плоскости одного из пальцев, а также втулками, размещенными на колонках, выполненными с отверстиями, перпендикулярными продольным осям

20 втулок и несущими закрепленные в этих отверстиях пальцы.

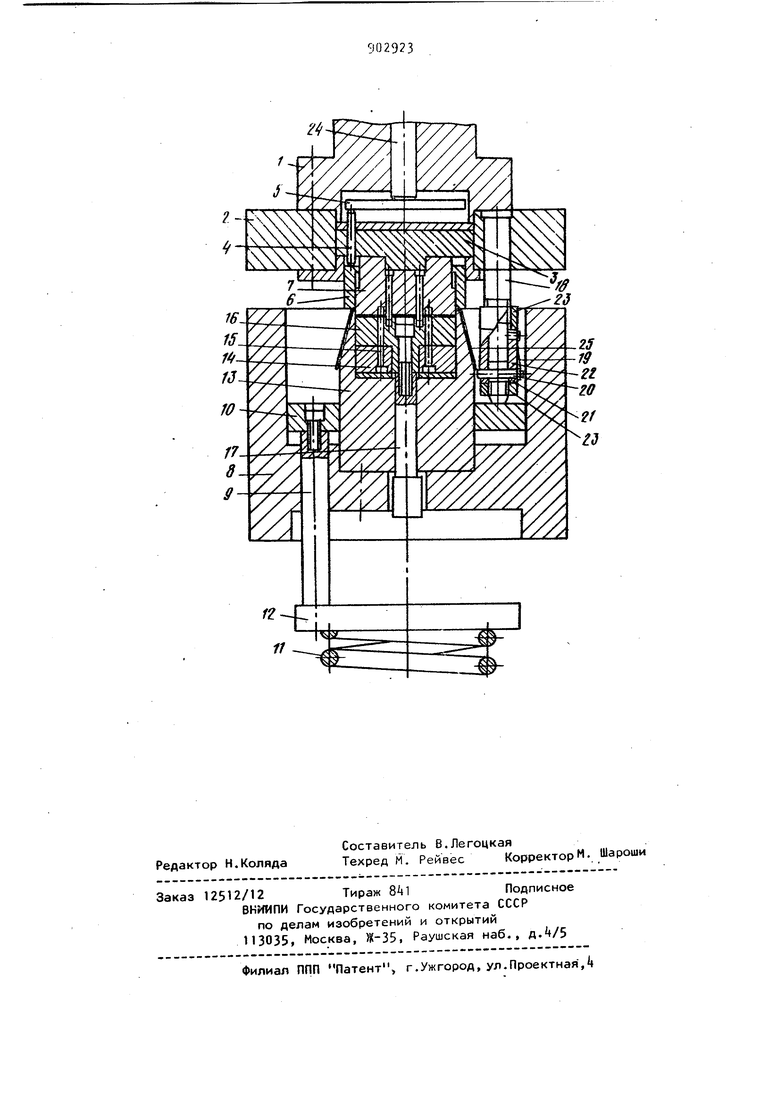

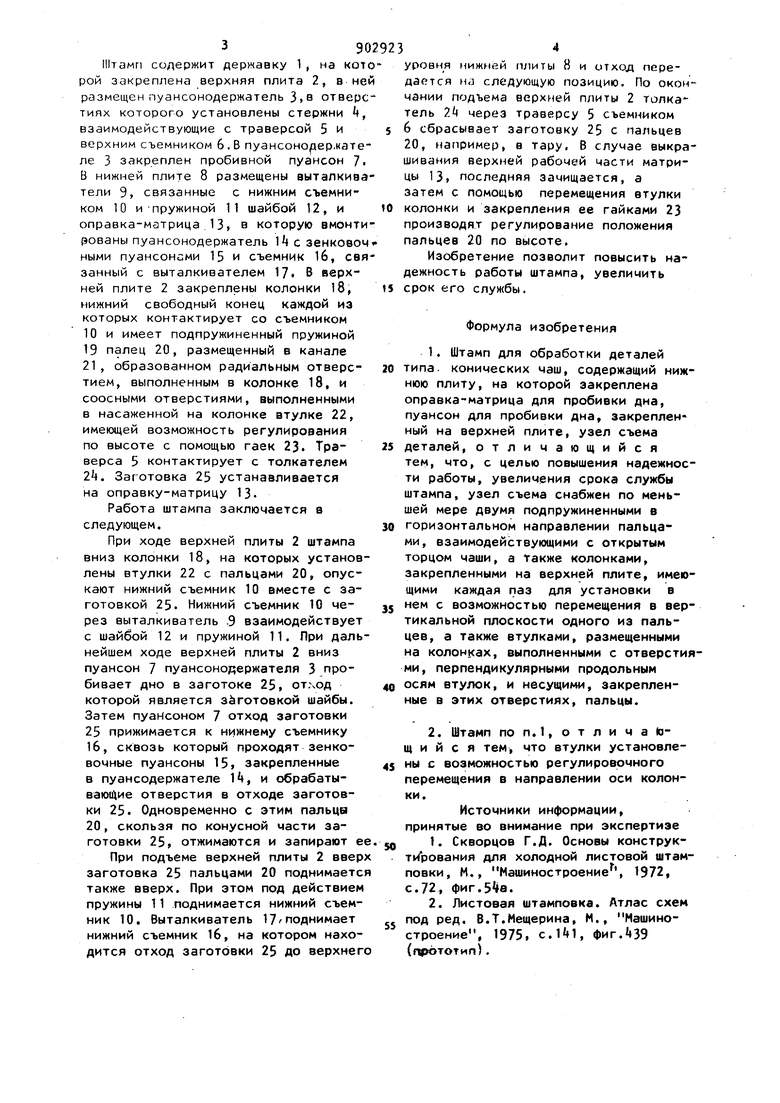

На чертеже показан штамп, общий вид. 390 Штамп содержит державку 1, на кот рой закреплена верхняя плита 2, в не размещен пуансонодержатель отверс тиях которого установлены стержни , взаимодействующие с траверсой 5 и верхним съемником 6, В пуансонорержате ле 3 закреплен пробивной пуансон 7. В нижней плите 8 размещены выталкива тели 9, связанные с нижним съемником 10 и пружиной 11 шайбой 12, и оправка-матрица 13, в которую вмонти рованы пуансонодержатель И с зенковоч ными пуансонами 15 и съемник 1б, свя занный с выталкивателем 17. В верхней плите 2 закреплены колонки 18, нижний свободный конец каждой из которых контактирует со съемником 10 и имеет подпружиненный пружиной 19 палец 20, размещенный в канале 21, образованном радиальным отверстием, выполненным в колонке 18, и соосными отверстиями, выполненными в насаженной на колонке втулке 22, имеющей возможность регулирования по высоте с помощью гаек 23. Траверса 5 контактирует с толкателем 2. Заготовка 25 устанавливается на оправку-матрицу 13. Работа штампа заключается в следующем. При ходе верхней плиты 2 штампа вниз колонки 18, на которых установлены втулки 22 с пальцами 20, опускают нижний съемник 10 вместе с заготовкой 25. Нижний съемник 10 через выталкиватель .9 взаимодействует с шайбой 12 и пружиной П. При дальнейшем ходе верхней плиты 2 вниз пуансон 7 пуансонодержателя 3 пробивает дно в заготоке 25, от.чод которой является зёготовкой шайбы. Затем пуансоном 7 отход заготовки 25 прижимается к нижнему съемнику 16, сквозь который проходят зенковочные пуансоны 15, закрепленные в пуансодержателе 1, и обрабатываю14ие отверстия в отходе заготовки 25. Одновременно с этим пальца 20, скользя по конусной части заготовки 25, отжимаются и запирают ее При подъеме верхней плиты 2 вверх заготовка 25 пальцами 20 поднимается также вверх. При этом под действием пружины 11 поднимается нижний съемник 10. Выталкиватель 17/поднимает нижний съемник 16, на котором находится отход заготовки 25 до верхнего 4 уровня нижней плиты 8 и отход передается HJ следующую позицию. По окончании подъема еерхней плиты 2 толка2таль 7.Ц через траверсу 5 съемником 6 сбрасывает заготовку 25 с пальцев 20, например, а тару. В случае выкрашивания верхней рабочей части матрицы 13, последняя зачищается, а затем с помощью перемещения втулки колонки и закрепления ее гайками 23 производят регулирование положения пальцев 20 по высоте. Изобретение позволит повысить надежность работы штампа, увеличить срок его службы. Формула изобретения 1.Штамп для обработки деталей типа конических чаш, содержащий нижнюю плиту, на которой закреплена оправка-матрица для пробивки дна, пуансон для пробивки дна, закреплен ный на верхней плите, узел съема деталей, отличающийся тем, что, с целью повышения надежности работы, увеличения срока службы штампа, узел съема снабжен по меньшей мере двумя подпружиненными в горизонтальном направлении пальцами, взаимодействующими с открытым торцом чаши, а также колонками, закрепленными на верхней плите, имеющими каждая паз для установки в нем с возможностью перемещения в вертикальной плоскости одного из пальцев, а также втулками, размещенными на колонках, выполненными с отверстиями, перпендикулярными продольным осям втулок, и несущими, закрепленные в этих отверстиях, пальцы. 2.Штамп по п.1, о т л и ч а йщ и и с я тем, что втулки установлены с возможностью регулировочного перемещения в направлении оси колонки. Источники информации, принятые во внимание при экспертизе 1.Скворцов Г.Д. Основы конструкт рования для холодной листовой штамповки, М., Машиностроение , 1972, с.72, фиг.. 2.Листовая штамповка. Атлас схем под ред. В.Т.Мещерина, М., Машиностроение, 1975, с. Hi, фиг. (ftpOTOTnn) ,

г

11

Авторы

Даты

1982-02-07—Публикация

1980-01-03—Подача