(54) УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для навивки пружин к токарным станкам | 1974 |

|

SU479545A1 |

| Устройство для навивки пружин на токарных станках | 1981 |

|

SU988430A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257977C1 |

| Приспособление для навивки пружин к токарному станку | 1987 |

|

SU1428515A2 |

| Способ навивки бесконечных многопроволочных спиралей и станок для его осуществления | 1986 |

|

SU1493368A1 |

| Приспособление для навивки пружин к токарным станкам | 1985 |

|

SU1329876A2 |

| Устройство для изготовления спирали | 1980 |

|

SU925491A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОВОЛОЧНЫХ МИКРОСПИРАЛЕЙ | 2006 |

|

RU2333069C2 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

I

Изобретение относится к области обработки материалов давлением, в частности, к оборудованию для навивки пружин, преимущественно на шпиндельных станках.

Известно устройство для навивки пружин 1, содержащее корпус, механизм щагообразования спирали и консольную оправку с конусной рабочей поверхностью.

Недостаток известного устройства в том, что его технологические возможности ограничены.

Наиболее близким rio своей технической сути является устройство для навивки пружин 2, содержащее корпус, поворотные рычаги с прижимными роликами, механизм щагообразования спирали, средство для изменения рабочего положения поворотных рычагов, выполненное в виде пары винтгайка, и консольную оправку с конусной рабочей поверхностью.

Недостаток известного устройства в том, что сложна его конструкция и ограничены технологические возможности.

Целью изобретения является расширение технологических возможностей и упрощение конструкции.

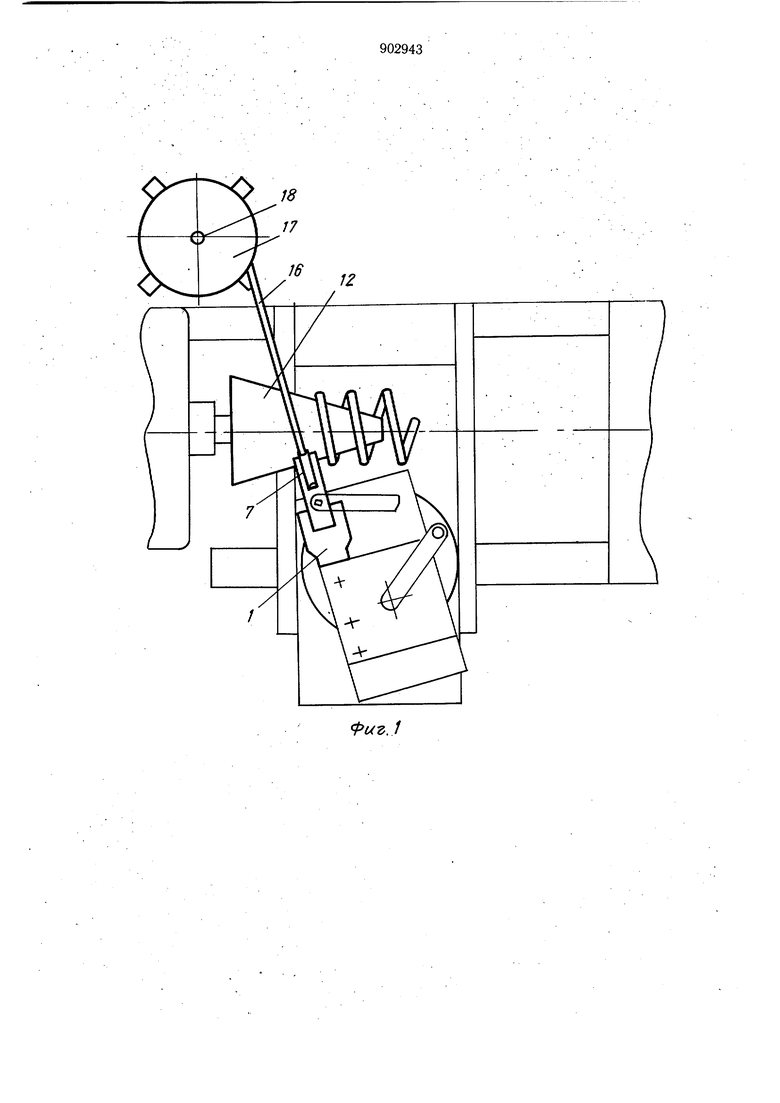

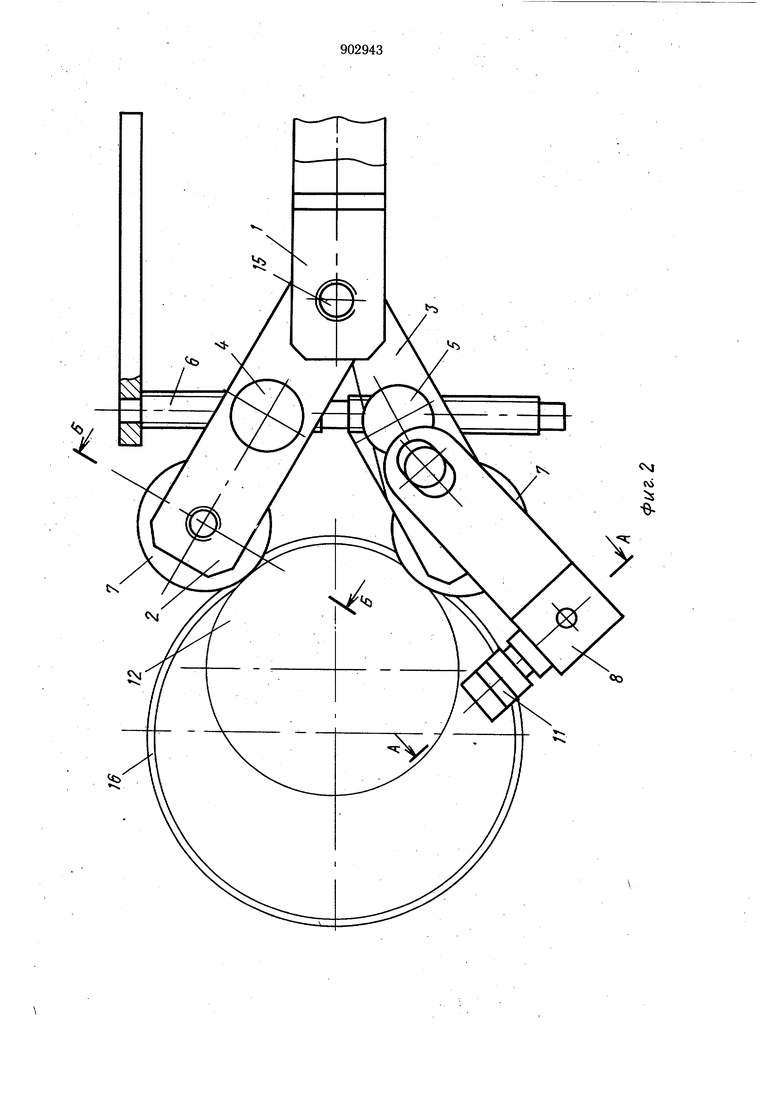

Указанная цель достигается тем, что в устройстве для навивки пружин, преимущественно к шпиндельным станкам, содержащем корпус, поворотные рычаги с прижимными роликами, механизм шагообразования спирали, средство для изменения рабочего положения поворотных рычагов, вьшолненное в виде пары винт-гайка, и консольную оправку с конусной рабочей поверхностью, консольная оправка имеет хвостовик, а ее конусная рабочая поверхность

to имеет кольцевые призматические канавки, угол наклона граней которых превышает 90° при этом поворотные рычаги размещены под углом один к другому посредством щарнира и связаны между собой средством для изменения рабочего положения поворотных

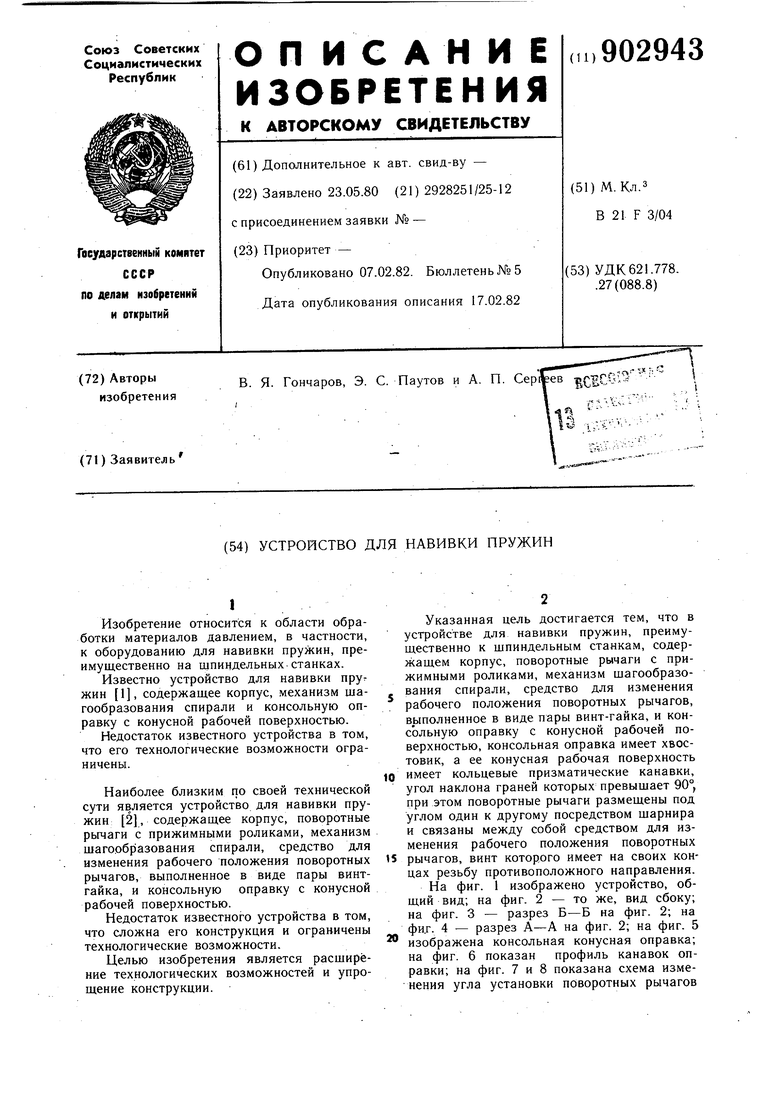

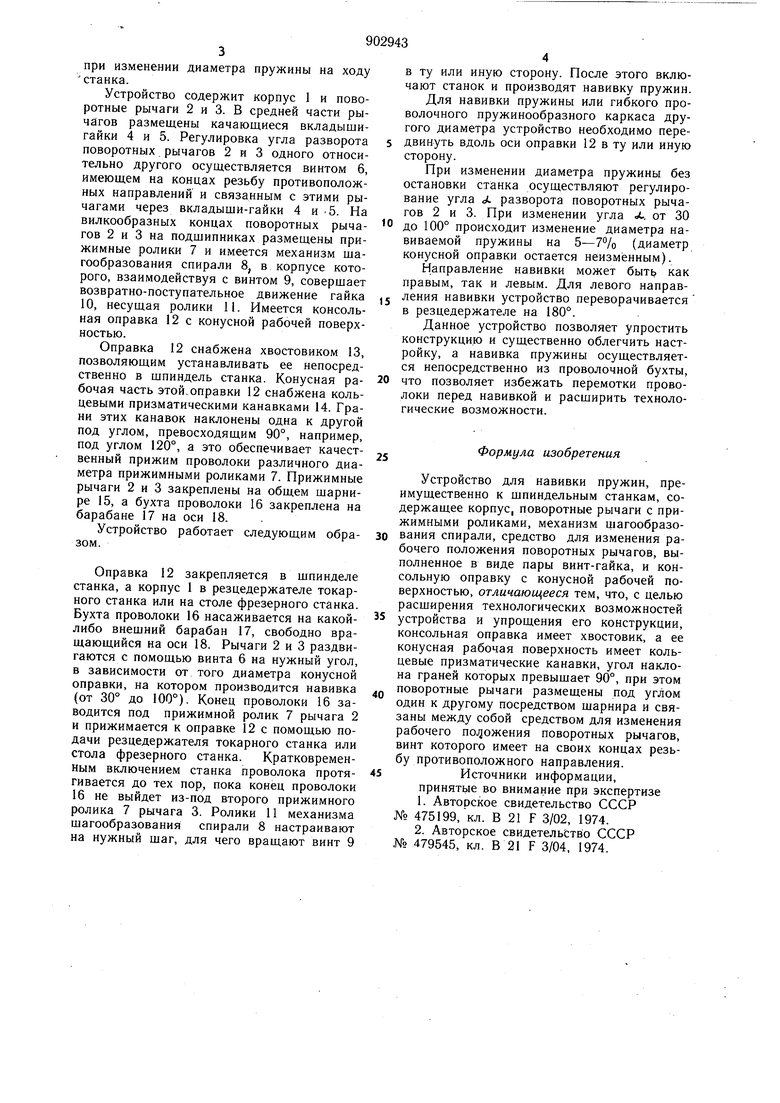

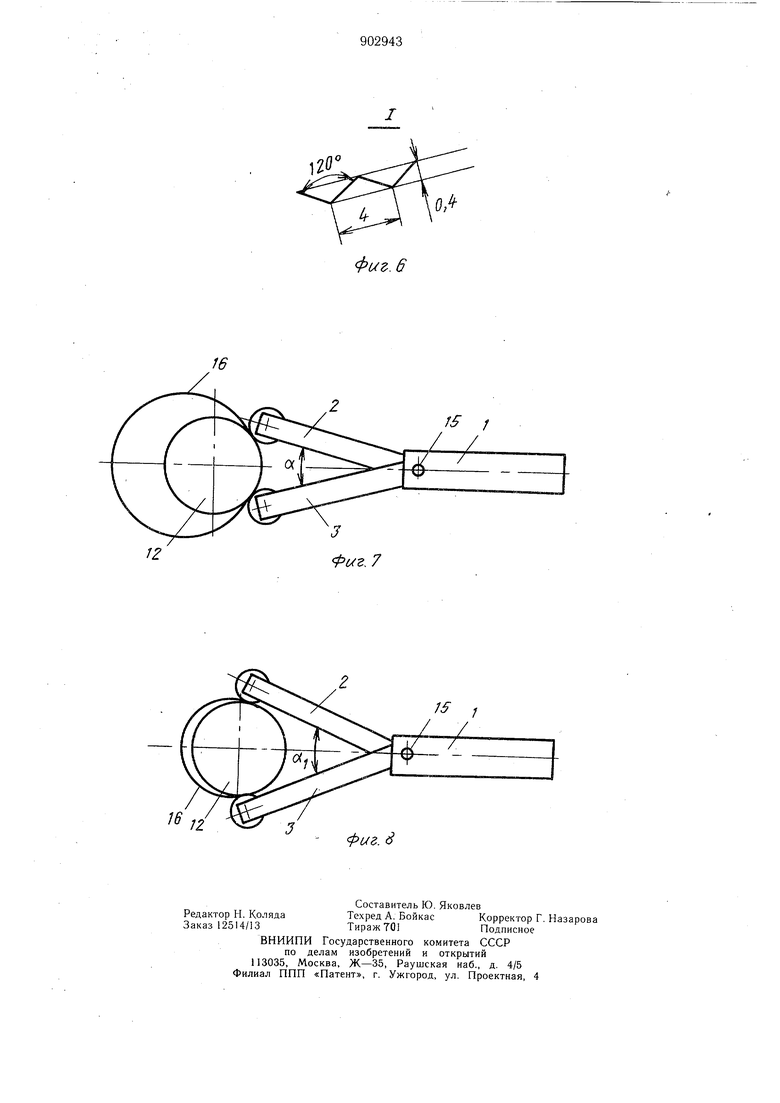

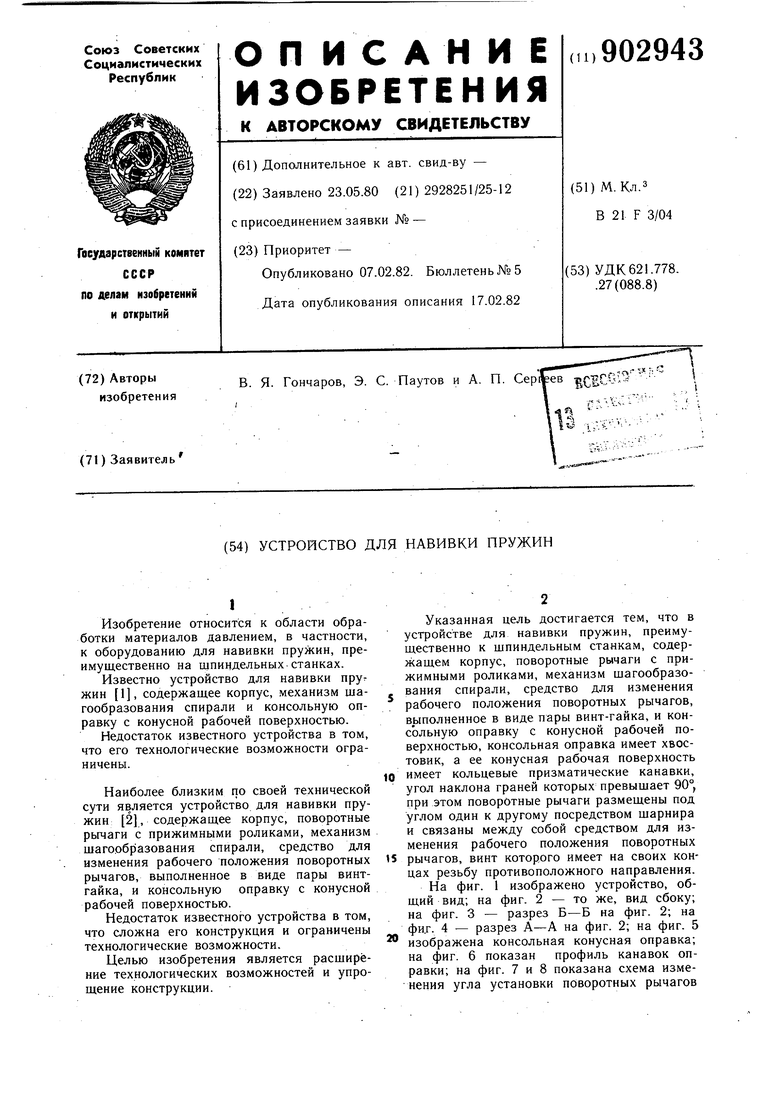

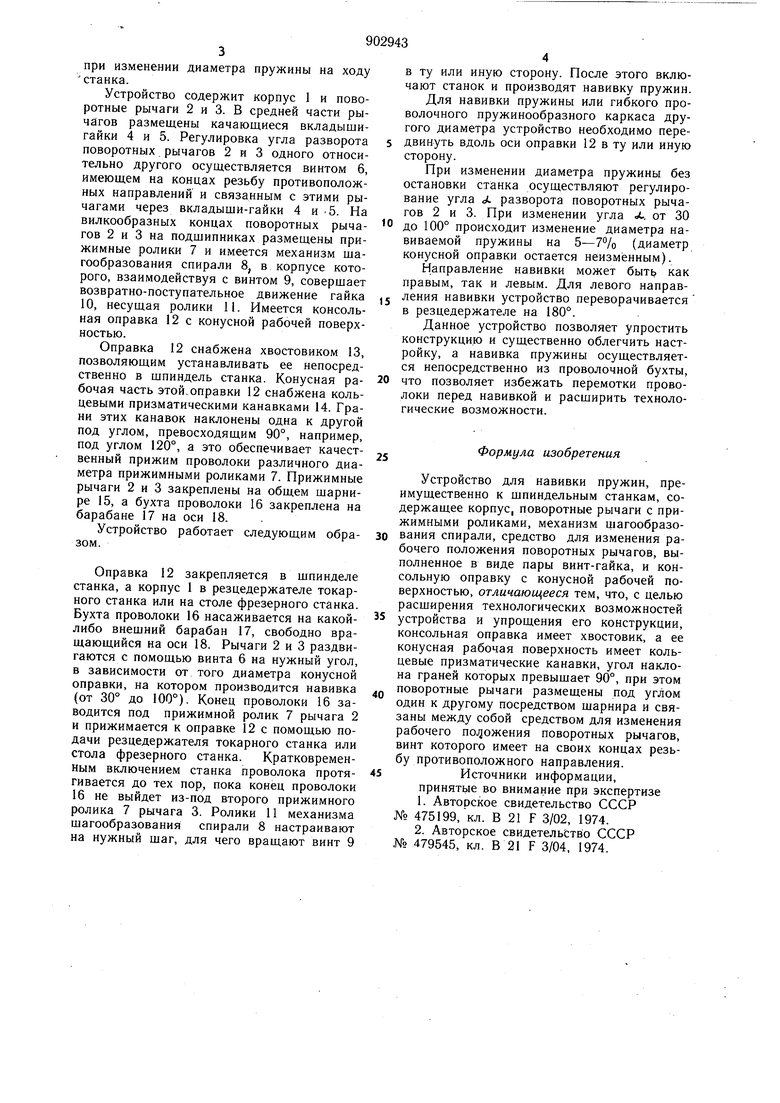

5 рычагов, винт которого имеет на своих концах резьбу противоположного направления. На фиг. I изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез Б-Б на фиг. 2; на фи.г. 4 - разрез А-А на фиг. 2; на фиг. 5 изображена консольная конусная оправка; на фиг. 6 показан профиль канавок оправки; на фиг. 7 и 8 показана схема изменения угла установки поворотных рычагов

при изменении диаметра пружины на ходу станка.

Устройство содержит корпус 1 и поворотные рычаги 2 и 3. В средней части рычагов размещены качающиеся вкладыщигайки 4 и 5. Регулировка угла разворота поворотных рычагов 2 и 3 одного относительно другого осуществляется винтом 6, имеющем на концах резьбу противоположных направлений и связанным с этими рычагами через вкладыщи-гайки 4 и 5. На вилкообразных концах поворотных рычагов 2 и 3 на подшипниках размещены прижимные ролики 7 и имеется механизм щагообразования спирали 8, в корпусе которого, взаимодействуя с винтом 9, соверщает возвратно-поступательное движение гайка 10, несущая ролики И. Имеется консольная оправка 12 с конусной рабочей поверхностью.

Оправка 12 снабжена хвостовиком 13, позволяющим устанавливать ее непосредственно в щпиндель станка. Конусная рабочая часть этой.оправки 12 снабжена кольцевыми призматическими канавками 14. Грани этих канавок наклонены одна к другой под углом, превосходящим 90°, например, под углом 120°, а это обеспечивает качественный прижим проволоки различного диаметра прижимными роликами 7. Прижимные рычаги 2 и 3 закреплены на общем щарнире 15, а бухта проволоки 16 закреплена на барабане 17 на оси 18.

Устройство работает следующим образом.

Оправка 12 закрепляется в щпинделе станка, а корпус 1 в резцедержателе токарного станка или на столе фрезерного станка. Бухта проволоки 16 насаживается на какойлибо внещний барабан 17, свободно вращающийся на оси 18. Рычаги 2 и 3 раздвигаются с помощью винта 6 на нужный угол, в зависимости от того диаметра конусной оправки, на котором производится навивка (от 30° до 100°). Конец проволоки 16 заводится под прижимной ролик 7 рычага 2 и прижимается к оправке 12 с помощью подачи резцедержателя токарного станка или стола фрезерного станка. Кратковременным включением станка проволока протягивается до тех пор, пока конец проволоки 16 не выйдет из-под второго прижимного ролика 7 рычага 3. Ролики 11 механизма щагообразования спирали 8 настраивают на нужный щаг, для чего вращают винт 9

в ту или иную сторону. После этого включают станок и производят навивку пружин.

Для навивки пружины или гибкого проволочного пружинообразного каркаса другого диаметра устройство необходимо передвинуть вдоль оси оправки 12 в ту или иную сторону.

При изменении диаметра пружины без остановки станка осуществляют регулирование угла с. разворота поворотных рычагов 2 и 3. При изменении угла X. от 30 до 100° происходит изменение диаметра навиваемой пружины на 5-7% (диаметр конусной оправки остается неизменным).

Направление навивки может быт1 как правым, так и левым. Для левого направления навивки устройство переворачивается в резцедержателе на 180°.

Данное устройство позволяет упростить конструкцию и существенно облегчить настройку, а навивка пружины осуществляется непосредственно из проволочной бухты, что позволяет избежать перемотки проволоки перед навивкой и расширить технологические возможности.

Формула изобретения

Устройство для навивки пружин, преимущественно к шпиндельным станкам, содержащее корпус, поворотные рычаги с прижимными роликами, механизм щагообразования спирали, средство для изменения рабочего положения поворотных рычагов, выполненное в виде пары винт-гайка, и консольную оправку с конусной рабочей поверхностью, отличающееся тем, что, с целью расширения технологических возможностей устройства и упрощения его конструкции, консольная оправка имеет хвостовик, а ее конусная рабочая поверхность имеет кольцевые призматические канавки, угол наклона граней которых превышает 90°, при этом поворотные рычаги размещены под углом один к другому посредством шарнира и связаны между собой средством для изменения рабочего по;|ожения поворотных рычагов, винт которого имеет на своих концах резьбу противоположного направления. Источники информации,

принятые во внимание при экспертизе

9

8

Б-Б пове0н1//77о 7

фиг.З

/ Ano8ef7Hl/f770

7/ 10

/

фиг. 412

0,

Фиг.б

Авторы

Даты

1982-02-07—Публикация

1980-05-23—Подача