Изобретение относится к сварочному производству, в частности к точечной электродуговой сварке плавящимся электродом в среде защитных газов, например, аргона, и может быть использовано в машиностроении, приборостроении, судостроении для сварки алюминиевых сплавов при безлюдной технологии.

Целью изобретения является повышение качества сварки за счет обеспечения надежного бесконтактного возбуждения дуги и стабилизации параметров цикла сварки.

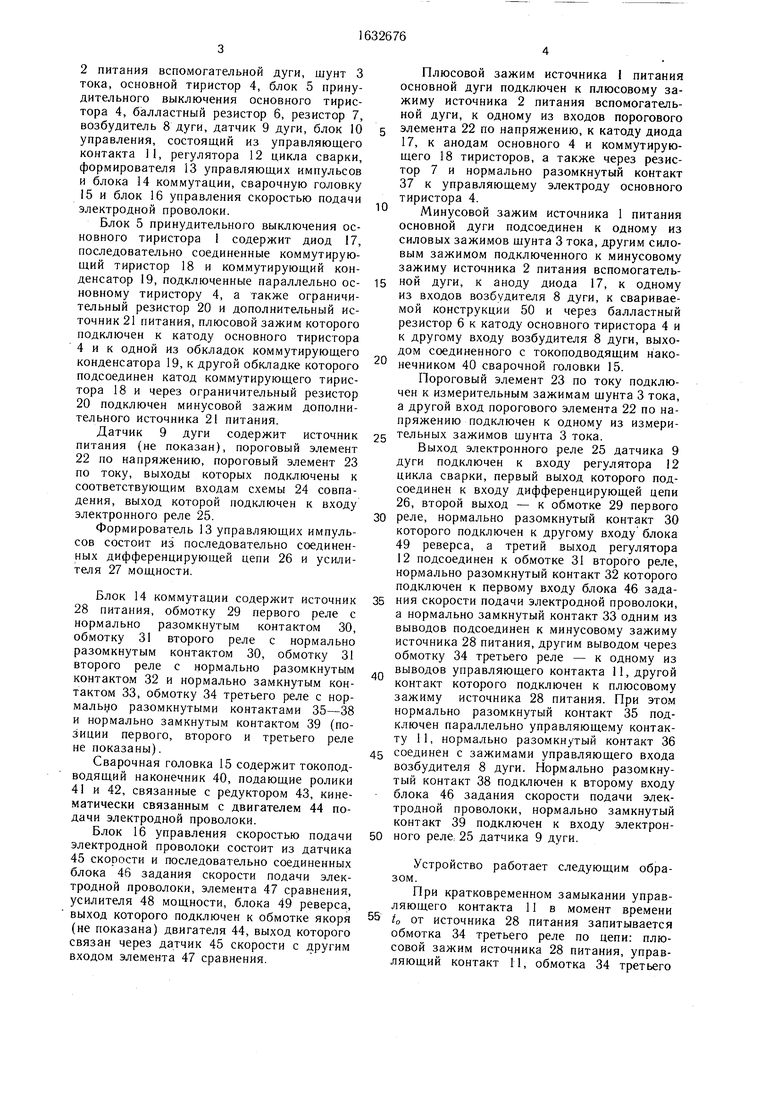

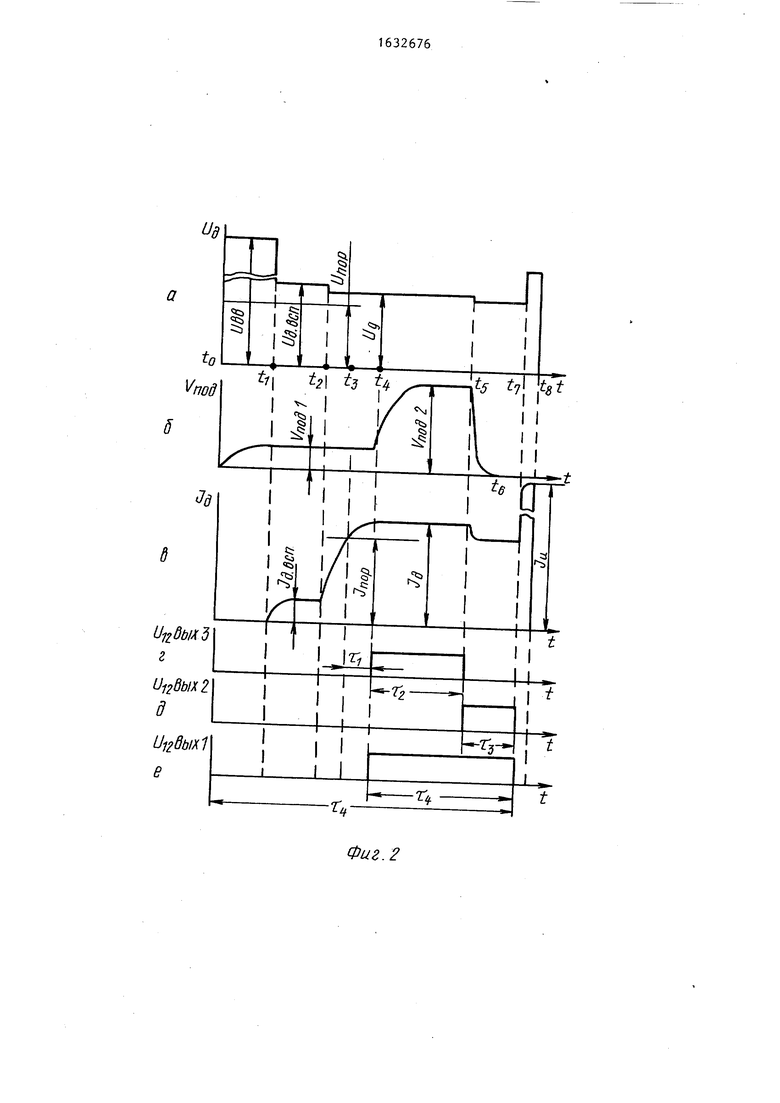

На фиг. 1 приведена блок-схема устройства для точечной электродуговой сварки плавящимся электродом; на фиг. 2 - временные диаграммы, характеризующие работу

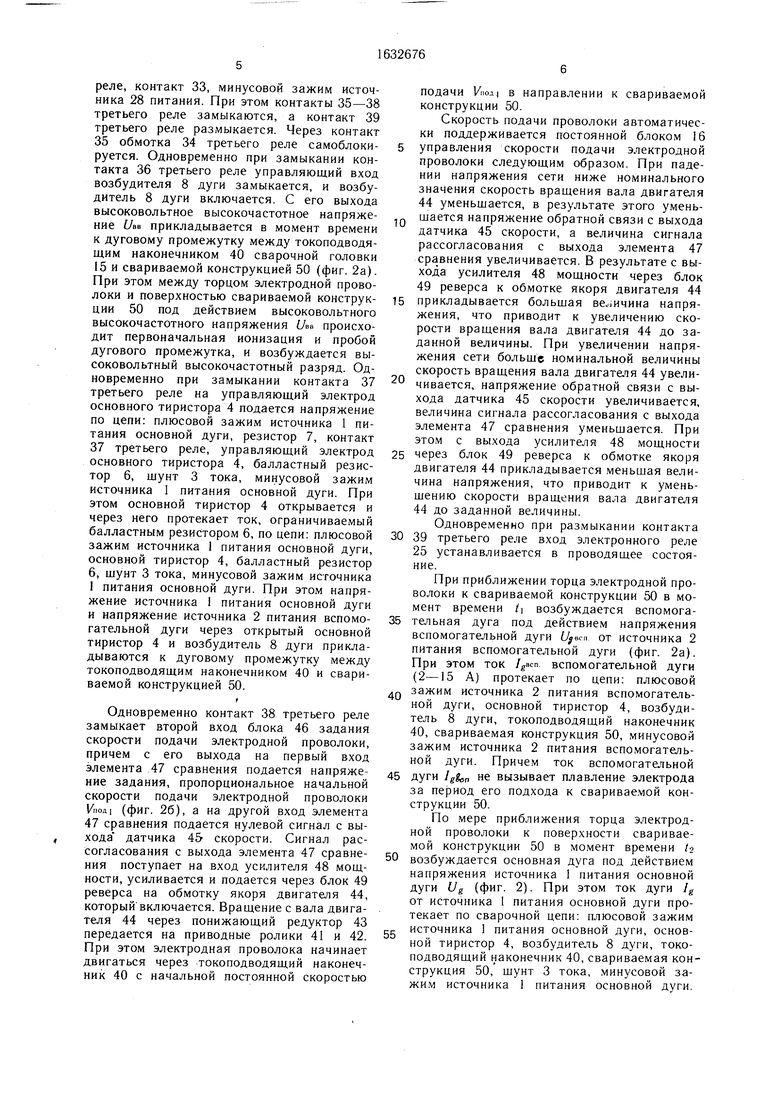

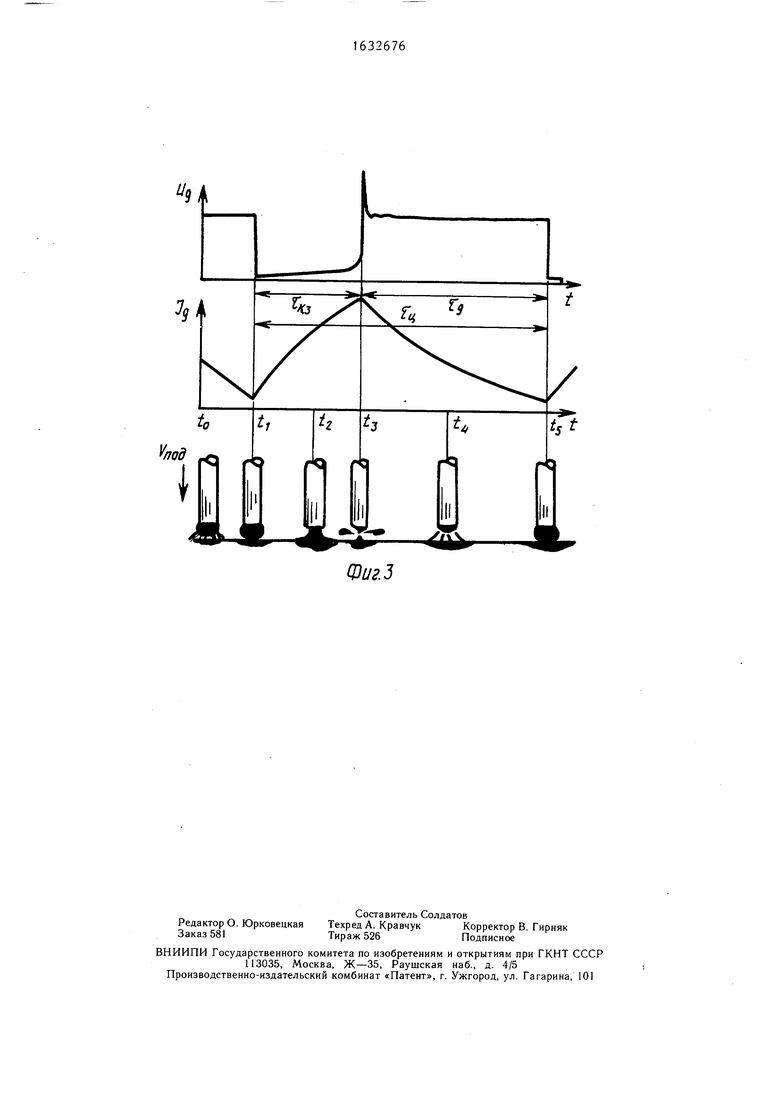

предлагаемого устройства (Ug - напряжение на дуговом промежутке; /g - ток дуги; Кпод - скорость подачи электродной проволоки; , - напряжение с первого выхода регулятора цикла сварки; - напряжение с второго выхода регулятора цикла сварки; Ј/12выхз - напряжение с третьего выхода регулятора цикла сварки); на фиг. 3 - диаграммы и фазы процесса каплеобразования и переноса электродного металла при сварке с систематическими короткими замыканиями (в каждом цикле сварки).

Устройство для точечной электродуговой сварки плавящимся электродом содержит источник 1 питания основной дуги, источник

сэ со ьо о J

С5

2 питания вспомогательной дуги, шунт 3 тока, основной тиристор 4, блок 5 принудительного выключения основного тиристора 4, балластный резистор 6, резистор 7, возбудитель 8 дуги, датчик 9 дуги, блок 10 управления, состоящий из управляющего контакта 11, регулятора 12 цикла сварки, формирователя 13 управляющих импульсов и блока 14 коммутации, сварочную головку 15 и блок 16 управления скоростью подачи электродной проволоки.

Блок 5 принудительного выключения основного тиристора 1 содержит диод 17, последовательно соединенные коммутирующий тиристор 18 и коммутирующий конденсатор 19, подключенные параллельно основному тиристору 4, а также ограничительный резистор 20 и дополнительный источник 21 питания, плюсовой зажим которого подключен к катоду основного тиристора 4 и к одной из обкладок коммутирующего конденсатора 19, к другой обкладке которого подсоединен катод коммутирующего тиристора 18 и через ограничительный резистор 20 подключен минусовой зажим дополнительного источника 21 питания.

Датчик 9 дуги содержит источник питания (не показан), пороговый элемент 22 по напряжению, пороговый элемент 23 по току, выходы которых подключены к соответствующим входам схемы 24 совпадения, выход которой подключен к входу электронного реле 25.

Формирователь 13 управляющих импульсов состоит из последовательно соединенных дифференцирующей цепи 26 и усилителя 27 мощности.

Блок 14 коммутации содержит источник 28 питания, обмотку 29 первого реле с нормально разомкнутым контактом 30, обмотку 31 второго реле с нормально разомкнутым контактом 30, обмотку 31 второго реле с нормально разомкнутым контактом 32 и нормально замкнутым контактом 33, обмотку 34 третьего реле с нормально разомкнутыми контактами 35-38 и нормально замкнутым контактом 39 (позиции первого, второго и третьего реле не показаны).

Сварочная головка 15 содержит токопод- водящий наконечник 40, подающие ролики 41 и 42, связанные с редуктором 43, кинематически связанным с двигателем 44 подачи электродной проволоки.

Блок 16 управления скоростью подачи электродной проволоки состоит из датчика 45 скорости и последовательно соединенных блока 46 задания скорости подачи электродной проволоки, элемента 47 сравнения, усилителя 48 мощности, блока 49 реверса, выход которого подключен к обмотке якоря (не показана) двигателя 44, выход которого связан через датчик 45 скорости с другим входом элемента 47 сравнения.

Плюсовой зажим источника 1 питания основной дуги подключен к плюсовому зажиму источника 2 питания вспомогательной дуги, к одному из входов порогового

элемента 22 по напряжению, к катоду диода 17, к анодам основного 4 и коммутирующего 18 тиристоров, а также через резистор 7 и нормально разомкнутый контакт 37 к управляющему электроду основного тиристора 4.

Минусовой зажим источника 1 питания основной дуги подсоединен к одному из силовых зажимов шунта 3 тока, другим силовым зажимом подключенного к минусовому зажиму источника 2 питания вспомогательной дуги, к аноду диода 17, к одному из входов возбудителя 8 дуги, к свариваемой конструкции 50 и через балластный резистор 6 к катоду основного тиристора 4 и к другому входу возбудителя 8 дуги, выходом соединенного с токо под водящим нако0 нечником 40 сварочной головки 15.

Пороговый элемент 23 по току подключен к измерительным зажимам шунта 3 тока, а другой вход порогового элемента 22 по напряжению подключен к одному из измери5 тельных зажимов шунта 3 тока.

Выход электронного реле 25 датчика 9 дуги подключен к входу регулятора 12 цикла сварки, первый выход которого подсоединен к входу дифференцирующей цепи 26, второй выход - к обмотке 29 первого

0 реле, нормально разомкнутый контакт 30 которого подключен к другому входу блока 49 реверса, а третий выход регулятора 12 подсоединен к обмотке 31 второго реле, нормально разомкнутый контакт 32 которого подключен к первому входу блока 46 зада5 ния скорости подачи электродной проволоки, а нормально замкнутый контакт 33 одним из выводов подсоединен к минусовому зажиму источника 28 питания, другим выводом через обмотку 34 третьего реле - к одному из выводов управляющего контакта 11, другой контакт которого подключен к плюсовому зажиму источника 28 питания. При этом нормально разомкнутый контакт 35 подключен параллельно управляющему контакту 11, нормально разомкнутый контакт 36

5 соединен с зажимами управляющего входа возбудителя 8 дуги. Нормально разомкнутый контакт 38 подключен к второму входу блока 46 задания скорости подачи электродной проволоки, нормально замкнутый контакт 39 подключен к входу электрон0 ного реле 25 датчика 9 дуги.

Устройство работает следующим образом.

При кратковременном замыкании управляющего контакта 11 в момент времени 5 t0 от источника 28 питания запитывается обмотка 34 третьего реле по цепи: плюсовой зажим источника 28 питания, управляющий контакт 11, обмотка 34 третьего

реле, контакт 33, минусовой зажим источника 28 питания. При этом контакты 35-38 третьего реле замыкаются, а контакт 39 третьего реле размыкается. Через контакт 35 обмотка 34 третьего реле самоблокируется. Одновременно при замыкании контакта 36 третьего реле управляющий вход возбудителя 8 дуги замыкается, и возбудитель 8 дуги включается. С его выхода высоковольтное высокочастотное напряжение ЈЛв прикладывается в момент времени к дуговому промежутку между токоподводя- щим наконечником 40 сварочной головки 15 и свариваемой конструкцией 50 (фиг. 2а). При этом между торцом электродной проволоки и поверхностью свариваемой конструкции 50 под действием высоковольтного высокочастотного напряжения ЈЛв происходит первоначальная ионизация и пробой дугового промежутка, и возбуждается высоковольтный высокочастотный разряд. Одновременно при замыкании контакта 37 третьего реле на управляющий электрод основного тиристора 4 подается напряжение по цепи: плюсовой зажим источника 1 питания основной дуги, резистор 7, контакт 37 третьего реле, управляющий электрод основного тиристора 4, балластный резистор 6, шунт 3 тока, минусовой зажим источника 1 питания основной дуги. При этом основной тиристор 4 открывается и через него протекает ток, ограничиваемый балластным резистором 6, по цепи: плюсовой зажим источника 1 питания основной дуги, основной тиристор 4, балластный резистор 6, шунт 3 тока, минусовой зажим источника 1 питания основной дуги. При этом напряжение источника 1 питания основной дуги и напряжение источника 2 питания вспомогательной дуги через открытый основной тиристор 4 и возбудитель 8 дуги прикладываются к дуговому промежутку между токоподводящим наконечником 40 и свариваемой конструкцией 50.

г

Одновременно контакт 38 третьего реле замыкает второй вход блока 46 задания скорости подачи электродной проволоки, причем с его выхода на первый вход элемента 47 сравнения подается напряжение задания, пропорциональное начальной скорости подачи электродной проволоки l/под (фиг. 26), а на другой вход элемента 47 сравнения подается нулевой сигнал с выхода датчика 45- скорости. Сигнал рассогласования с выхода элемента 47 сравнения поступает на вход усилителя 48 мощности, усиливается и подается через блок 49 реверса на обмотку якоря двигателя 44, который включается. Вращение с вала двигателя 44 через понижающий редуктор 43 передается на приводные ролики 41 и 42. При этом электродная проволока начинает двигаться через токоподводящий наконечник 40 с начальной постоянной скоростью

подачи l/лод) в направлении к свариваемой конструкции 50.

Скорость подачи проволоки автоматически поддерживается постоянной блоком 16

управления скорости подачи электродной проволоки следующим образом. При падении напряжения сети ниже номинального значения скорость вращения вала двигателя 44 уменьшается, в результате этого умень0 шается напряжение обратной связи с выхода датчика 45 скорости, а величина сигнала рассогласования с выхода элемента 47 сра внения увеличивается. В результате с выхода усилителя 48 мощности через блок 49 реверса к обмотке якоря двигателя 44

5 прикладывается большая величина напряжения, что приводит к увеличению скорости вращения вала двигателя 44 до заданной величины. При увеличении напряжения сети больше номинальной величины скорость вращения вала двигателя 44 увели0 чивается, напряжение обратной связи с выхода датчика 45 скорости увеличивается, величина сигнала рассогласования с выхода элемента 47 сравнения уменьшается. При этом с выхода усилителя 48 мощности

5 через блок 49 реверса к обмотке якоря двигателя 44 прикладывается меньшая величина напряжения, что приводит к уменьшению скорости вращения вала двигателя 44 до заданной величины.

Одновременно при размыкании контакта

0 39 третьего реле вход электронного реле 25 устанавливается в проводящее состояние.

При приближении торца электродной проволоки к свариваемой конструкции 50 в момент времени t возбуждается вспомога5 тельная дуга под действием напряжения вспомогательной дуги от источника 2 питания вспомогательной дуги (фиг. 2а). При этом ток /гвсп вспомогательной дуги (2-15 А) протекает по цепи: плюсовой зажим источника 2 питания вспомогательной дуги, основной тиристор 4, возбудитель 8 дуги, токоподводящий наконечник 40, свариваемая конструкция 50, минусовой зажим источника 2 питания вспомогательной дуги. Причем ток вспомогательной

5 дуги Igbr, не вызывает плавление электрода за период его подхода к свариваемой конструкции 50.

По мере приближения торца электродной проволоки к поверхности свариваемой конструкции 50 в момент времени t

0 возбуждается основная дуга под действием напряжения источника 1 питания основной дуги Ug (фиг. 2). При этом ток дуги /г от источника 1 питания основной дуги протекает по сварочной цепи: плюсовой зажим

0

5

источника 1 питания основной дуги, основной тиристор 4, возбудитель 8 дуги, токоподводящий наконечник 40, свариваемая конструкция 50, шунт 3 тока, минусовой зажим источника 1 питания основной дуги.

Ток основной дуги ly, (фиг. 2в) нарастает с постоянной времени, определяемой параметрами сварочного контура (описанной цепи), т.е. индуктивностью источника 1 питания основной дуги и эквивалентным активным сопротивлением сварочного контура. При достижении напряжением на дуге Up порогового значения (/пор в момент времени /2 срабатывает пороговый элемент 22 по напряжению, а при достижении током дуги / порогового значения /„„р. в момент времени /3 срабатывает пороговый элемент 23 по току. С выходов пороговых элементов 22 и 23 сигналы поступают на входы схемы 24 совпадения, с выхода которой напряжение поступает на вход электронного реле 25 и включает его.

Сигнал с выхода электронного реле 25 поступает на вход регулятора 12 цикла сварки, который включается в момент времени 1з. Регулятор 12 цикла сварки задает в определенной последовательности импульсы с временными интервалами тг, тз и т4, соответствующими периоду плавления верхнего и нижнего листов свариваемой конструкции 50, периоду торможения электродной проволоки и формирования головки электрозаклепки и периоду протекания тока от источника 1 питания основной дуги через основной тиристор 4 и дуговой промежуток соответственно. Однако регулятор 12 цикла сварки начинает отсчет временных интервалов та и т4 в момент времени t$, т.е. с временной задержкой TI, в период которой происходит плавление электродной проволоки и образование на ее конце капли расплавленного металла. В момент времени /4 с третьего выхода регулятора 12 цикла сварки поступает сигнал на обмотку 31 второго реле. При этом замыкается его контакт 32, и сигнал поступает на первый вход блока 46 задания скорости подачи электродной проволоки, с выхода которого на первый вход элемента 47 сравнения поступает напряжение задания, пропорциональное скорости подачи электродной проволоки 1/1ЮД2, а на второй вход элемента 47 сравнения - напряжение обратной связи с выхода датчика 45 скорости. Сигнал рассогласования с выхода элемента 47 сравнения возрастает на величину приращения напряжения. Соответственно увеличивается напряжение с выхода усилителя 48 мощности, которое через блок 49 реверса прикладывается к обмотке якоря двигателя 44. Скорость вращения вала двигателя 44 возрастает, и скорость подачи электродной проволоки увеличивается до величины 1/под2, которая в несколько раз превышает начальную скорость подачи проволоки VWi.

Одновременно в момент времени t контакт 33 второго реле размыкается, обесточивая обмотку 34 третьего реле, запи- танную от источника 28 питания. При этом

контакты 35-38 третьего реле размыкаются, а контакт 39 замыкается. При замыкании

контакта 39 закорачивается вход электронного реле 25, которое выключается и размыкает вход регулятора 12 цикла сварки. Одновременно в момент времени /4 при размыкании контакта 38 третьего реле размыкается второй вход блока 46 задания скорости подачи проволоки, т.е. напряжение задания, пропорциональное начальной скорости подачи проволоки V«°n, не поступает

на первый вход элемента 47 сравнения.

Одновременно в момент времени /4

при размыкании контакта 37 разрывается

цепь, по которой на управляющий электрод основного тиристора 4 подается напряжение: плюсовой зажим источника 1 питания основной дуги, резистор 7, контакт 37 третьего реле, управляющий электрод основного тиристора 4, балластный резистор 6, шунт 3 тока, минусовой зажим источника 1

0 питания основной дуги.

При размыкании контакта 36 в момент времени Ј4 разрывается цепь управления включением возбудителя 8 дуги, который при этом выключается, таким образом, с его

5 выхода высоковольтное высокочастотное напряжение не подается на дуговой промежуток.

При увеличении скорости подачи электродной проволоки от КпоД| до 1/под2 устанав- ливается режим сварки с систематичес0 кими короткими замыканиями дугового промежутка (фиг. 3), который характеризуется повторением с определенной частотой сварочных циклов тц, каждый из которых содержит период короткого замыкания ткз (когда происходит перенос металла

5 с электродной проволоки на свариваемую конструкцию 50 путем образования капли расплавленного металла, в момент времени t капля касается свариваемой конструкции 50, в момент времени /2 образуется перемычка жидкого металла, которая в момент времени t3 разрушается силами пинч-эф- фекта) и период горения дуги т«, (когда происходит плавление электродной проволоки и образование капли с момента времени (з по момент времени t$).

5 В момент времени /з заканчивается сигнал с временным интервалом Т2, в период которого осуществляется плавление верхнего и нижнего листов свариваемой конструкции 50 (фиг. 2). При этом обмотка 31 второго реле обесточивается, его контакт 32

0 размыкается, размыкая первый вход блока 46 задания скорости подачи электродной проволоки, с выхода которого напряжение задания на вход элемента 47 сравнения не подается.

Одновременно в момент времени /s

5 контакт 33 второго реле замыкается, при этом минусовой зажим источника 28 питания через контакт 33 второго реле подключается к обмотке 34 третьего реле.

Одновременно в момент времени ts регулятор 12 цикла сварки выдает сигнал с временным интервалом тз, соответствующим периоду торможения электродной проволоки и формирования головки электро- заклепки. Этот сигнал поступает на обмотку 29 первого реле, контакт 30 этого реле замыкается и подает управляющий сигнал на включение блока 49 реверса. При этом напряжение, приложенное к обмотке якоря двигателя 44 с выхода блока 49 реверса, изменяет свою полярность, и начинается интенсивное торможение вала двигателя противовключением двигателя 44.

При этом в момент времени t& вращение вала двигателя 44 и подача электродной проволоки прекращаются. В результате торможения и прекращения подачи проволоки режим сварки изменяется, сварочная дуга удлиняется, ток дуги Ij падает, при этом формируется головка электрозаклепки.

В момент времени / заканчивается сигнал с временным интервалом тз с второго выхода регулятора 12 цикла сварки, причем обмотка 29 первого реле обесточивается, контакт 30 этого реле размыкает управляющий вход блока 49 реверса, в результате этого изменяется полярность напряжения на его выходе.

Одновременно в момент времени tj заканчивается сигнал с временным интервалом т4 с первого выхода регулятора 12 цикла сварки. Этот сигнал поступает на вход дифференцирующей цепи 26, с выхода которой на вход усилителя 27 мощности поступает импульс напряжения, который усиливается и поступает на управляющий электрод и катод коммутирующего тиристора 18, который открывается. При этом коммутирующий конденсатор 19 разряжается по цепи: обкладка конденсатора 19 с положительным потенциалом, основной тиристор 4, коммутирующий тиристор 18, обкладка конденсатора 19 с отрица- тельным потенциалом. Причем основной тиристор 4 запирается противотоком разряда коммутирующего конденсатора 19. В результате этого ток от источника 1 питания основной дуги через основной тиристор 4 и дуговой промежуток прекращается.

Одновременно коммутирующий конденсатор It) разряжается по цепи: обкладка конденсатора 19 с положительным потенциалом, возбудитель 8 дуги, токоподводящий наконечник 40, свариваемая конструкция 50, диод 17, коммутирующий тиристор 18, обкладка конденсатора 19 с отрицательным потенциалом. При этом через дуговой промежуток с момента времени /7 до момента времени /g протекает мощный импульс тока fa, который сбрасывает каплю жид- кого металла с торца электродной проволоки, что обеспечивает оптимальные условия для следующего цикла сварки.

п

5

0

5

0

5

5

0

При разряде коммутирующего конденсатора 19 коммутирующий тиристор 18 запирается в момент времени, когда величина напряжения на конденсаторе 19 будет меньше величины напряжения на дуговом промежутке.

После закрывания коммутирующего тиристора 18 коммутирующий конденсатор 19 вновь заряжается от дополнительного источника 21 питания по цепи: плюсовой зажим дополнительного источника 21 питания, конденсатор 19, резистор 20, минусовой зажим дополнительного источника 21 питания. При этом устройство возвращается в исходное состояние и готово к следующему циклу сварки.

Устройство для точечной электродуговой сварки плавящимся электродом позволяет повысить качество сварки за счет обеспечения надежного бесконтактного возбуждения дуги с помощью возбудителя дуги, последовательно включенного с основным тиристором 4, с дуговым промежутком, с источниками 1 и 2 питания, а также за счет практически мгновенного (с первого касания электрода) перехода к установившемуся режиму сварки с систематическими короткими замыканиями в широком диапазоне режимов сварки.

Устройство обеспечивает в автоматическом режиме задание временной программы сварочного цикла и переключение сварочных режимов с помощью регулятора 12 цикла сварки, блока 14 коммутации, формирователя 13 управляющих импульсов, блока 16 управления скоростью подачи электродной проволоки в совокупности с другими блоками, что способствует повышению качества электрозаклепочного соединения.

Формула изобретения

Устройство для точечной электродуговои сварки плавящимся электродом, содержащее источник питания основной дуги, к минусовому зажиму которого подсоединен один из силовых зажимов шунта тока, другим силовым зажимом подключенный к свариваемой конструкции, сварочную головку с двигателем подачи присадочной проволоки, основной тиристор, блок принудительного включения основного тиристора, содержащий диод и последовательно соединенные коммутирующий тиристор и коммутирующий конденсатор, подключенные параллельно основному тиристору, причем параллельно коммутирующему конденсатору через ограничительный резистор подсоединен дополнительный источник питания, датчик дуги, содержащий пороговый элемент по напряжению и пороговый элемент по току, выходы которых подключены к соответствующим входам схемы совпадения, при этом пороговый элемент по току подключен к измеритель11

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1982 |

|

SU1061951A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1981 |

|

SU988486A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1982 |

|

SU1073028A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1987 |

|

SU1489940A2 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1978 |

|

SU791487A1 |

| Устройство для дуговой сварки с короткими замыканиями | 1980 |

|

SU919819A2 |

| Устройство для электродуговой сварки | 1982 |

|

SU1038129A1 |

| Источник питания горелки для сварки | 1981 |

|

SU967710A1 |

| Тиристорный регулятор | 1990 |

|

SU1753555A1 |

| Устройство для импульсно-дуговой сварки с подогревом электродной проволоки | 2018 |

|

RU2726493C2 |

Изобретение относится к сварочному производству, в частности к точечной электродуговой сварке плавящимся электродом в среде защитных газов. Цель изобретения - повышение качества сварки за счет обеспечения надежного бесконтактного возбуждения дуги и стабилизации параметров сварки. Устройство содержит источники питания основной и вспомогательной дуг шунт тока, основной тиристор, блок принудительного выключения основного тиристора, два резистора, возбудитель дуги, датчик дуги и блок управления, состоящий из управляющего контакта, регулятора цикла сварки, формирователя управляющих импульсов и блока коммутации, а также сварочную головку и блок управления скоростью подачи электродной проволоки. Устройство обеспечивает в автоматическом режиме задание временной программы сварочного цикла и переключение режимов с помощью регулятора цикла сварки, блока коммутации, формирователя управляющих импульсов и блока управления скоростью подачи электродной проволоки, а также обеспечивает надежное бесконтактное возбуждение дуги с помощью возбудителя дуги, последовательно включенного с основным тиристором. 3 ил. С (Л

ным зажимам шунта тока, а Один из входов порогового элемента по напряжению подключен к одному из измерительных зажимов шунта тока, блок управления, содержащий управляющий контакт и времязадающее устройство, причем первый зажим первого выхода блока управления подключен к управляющему электроду основного тиристора, а зажимы второго выхода блока управления подключены соответственно к катоду и управляющему электроду коммутирующего тиристора, отличающееся тем, что, с целью повышения качества сварки за счет обеспечения надежного бесконтактного возбуждения дуги и стабилизации параметров цикла сварки, оно снабжено источником питания вспомогательной дуги, возбудителем дуги, блоком управления скоростью подачи электродной проволоки, двумя резисторами и электронным реле, а в блок управления введены формирователь управляющих импульсов и блок коммутации, содержащий источник питания и три реле, причем времязадающее устройство блока управления выполнено в виде регулятора цикла сварки, а блок управления скоростью подачи электродной проволоки состоит из датчика скорости и последовательно соединенных блока задания скорости подачи электродной проволоки, элемента сравнения, усилителя мощности и блока реверса, выход которого подключен к обмотке якоря двигателя подачи электродной проволоки, причем выход двигателя связан через датчик скорости с другим входом элемента сравнения, при этом плюсовой зажим источника питания основной дуги подключен к плюсовому зажиму источника питания вспомогательной дуги, к одному из входов порогового элемента по напряжению, к катоду диода, аноду коммутирующего тиристора и аноду основного тиристора, катод которого подключен к одному из выводов первого резистора и первому входу возбудителя дуги, выход которого подключен к сварочной головке, второй вход возбудителя дуги подключен к силовому выводу шунта тока, другому выводу первого резистора, к аноду диода и минусовому зажиму источника питания вспомогательной дуги, причем вход

электронного реле, введенного в датчик дуги, соединен с выходом схемы совпадения датчика, а выход подключен к входу регулятора цикла сварки, первый выход которого подсоединен к входу формирователя управляющих импульсов, выход которого соединен с управляющим электродом и катодом коммутирующего тиристора, второй выход регулятора - к первому реле блока коммутации, нормально разомкнутый контакт которого подключен к второму входу блока

реверса, а третий выход регулятора - к второму реле блока коммутации, нормально разомкнутый контакт которого подключен к первому входу блока задания скорости подачи электродной проволоки, один из выводов нормально замкнутого контакта второго реле подсоединен к минусовому зажиму источника питания блока коммутации, а другой вывод этого контакта подключен к одному из выводов обмотки третьего реле, другой вывод которой подсоединен к одному

5 из выводов управляющего контакта, другой вывод которого подключен к плюсовому зажиму источника питания блока коммутации, причем первый нормально разомкнутый контакт третьего реле подключен параллельно управляющему контакту, второй нормаль0 но разомкнутый контакт третьего реле соединен с зажимами управляющего входа возбудителя дуги, третий нормально разомкнутый контакт третьего реле подключен к второму входу блока задания скорости подачи электродной проволоки,четвертый нор5 мально замкнутый контакт третьего реле - к входу электронного реле датчика дуги, один из выводов пятого нормально разомкнутого контакта третьего реле подсоединен через второй резистор к плюсовому

0 зажиму источника питания основной дуги, а второй вывод соединен с управляющим электродом основного тиристора.

ффv;

1

rdlI

9L9ZЈ9l

to Vnod

-t

Фиг. 2

ФагЗ

| Устройство для управления процессом точечной дуговой сварки | 1976 |

|

SU572345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для дуговой сварки плавящимся электродом | 1983 |

|

SU1098702A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-31—Подача