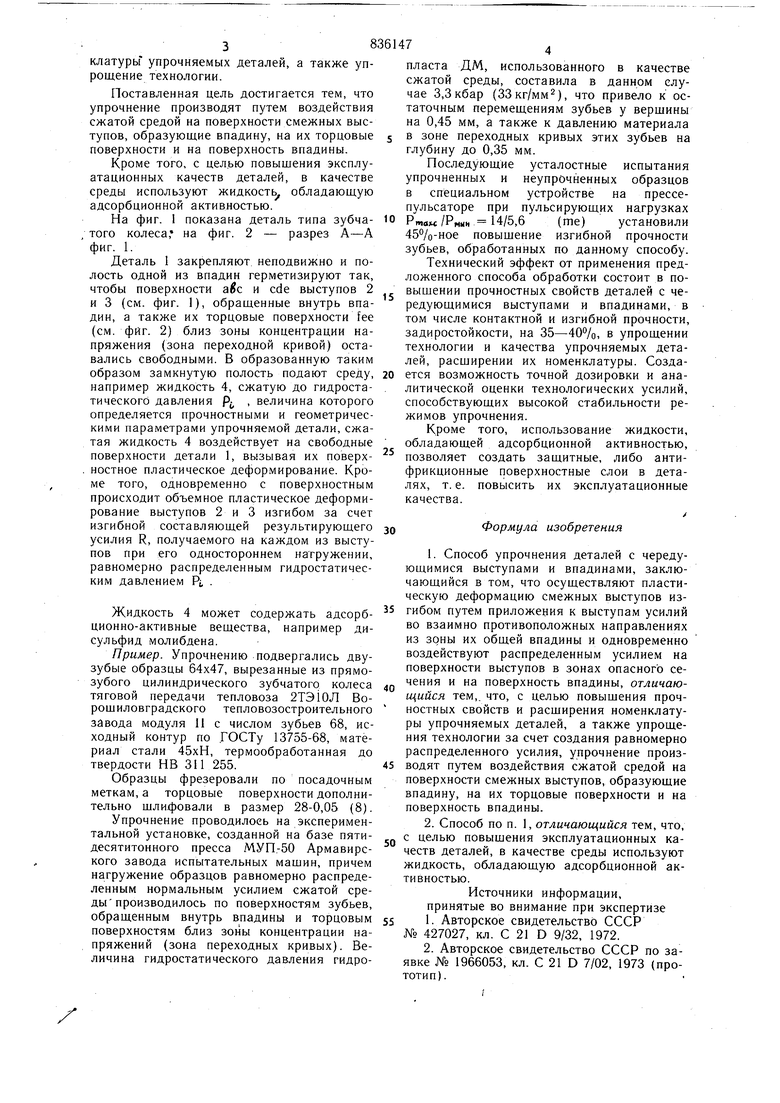

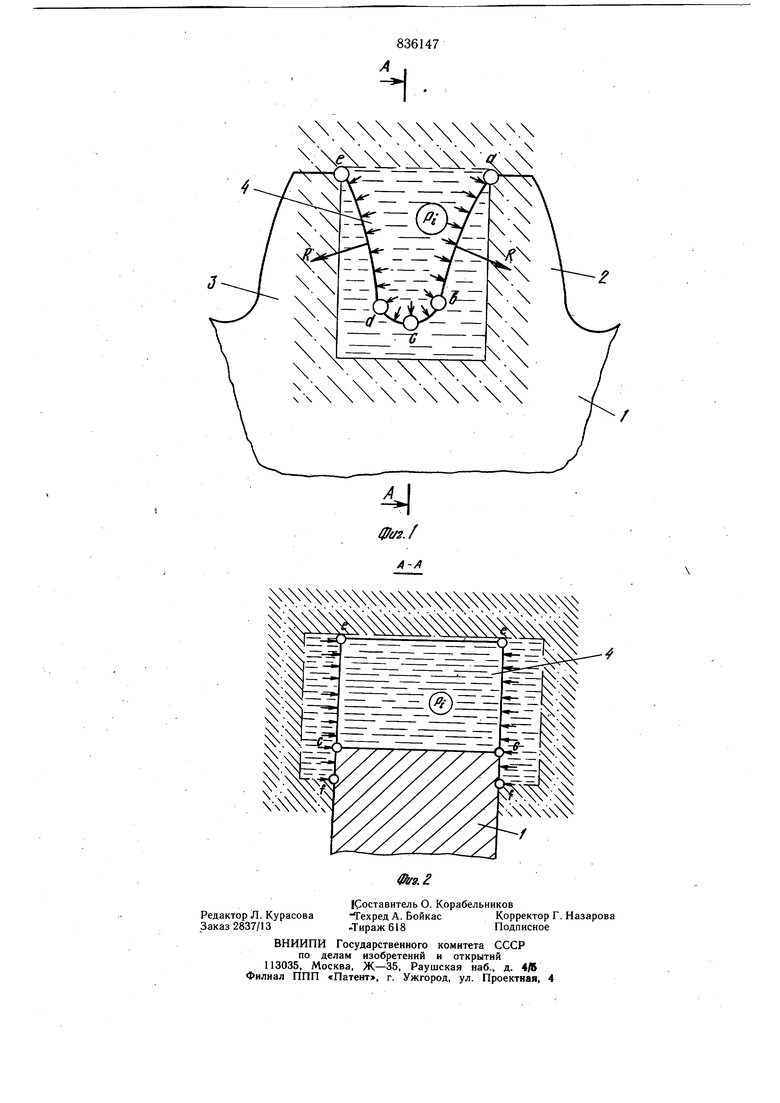

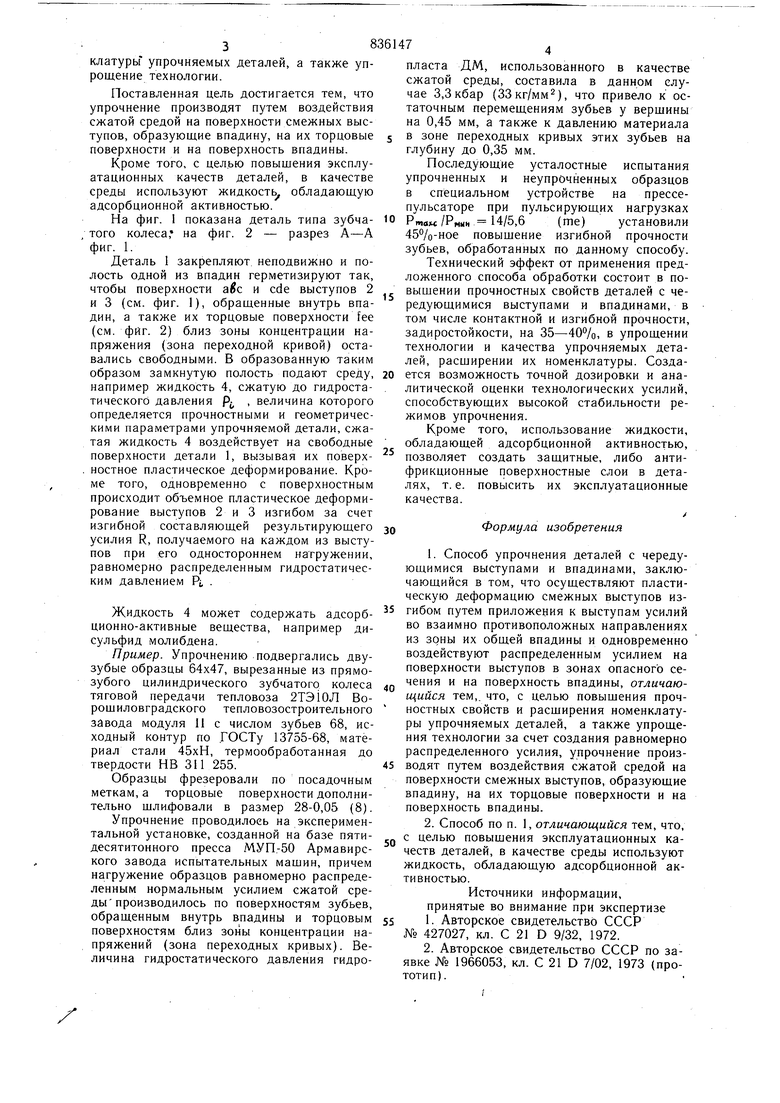

(54) СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ С ЧЕРЕДУЮЩИМИСЯ ВБ1СТУПАМИ И ВПАДИНАМИ клатурьГ упрочняемых деталей, а также упрощение технологии. Поставленная цель достигается тем, что упрочнение производят путем воздействия сжатой средой на поверхности смежных выступов, образующие впадину, на их торцовые поверхности и на поверхность впадины. Кроме того, с цел.ью повыщения эксплуатационных качеств деталей, в качестве среды используют жидкость обладающую адсорбционной активностью. На фиг. 1 показана деталь типа зубчатого колеса, на фиг. 2 - разрез А-А фиг. 1. Деталь 1 закрепляют неподвижно и полость одной из впадин герметизируют так. чтобы поверхности и cde выступов 2 и 3 (см. фиг. 1), обращенные внутрь впадин, а также их торцовые поверхности fee (см. фиг. 2) близ зоны концентрации напряжения (зона переходной кривой) оставались свободными. В образованную таким образом замкнутую полость подают среду, например жидкость 4, сжатую до гидростатическогО давления Pj, , величина которого определяется прочностными и геометрическими параметрами упрочняемой детали, сжатая жидкость 4 воздействует на свободные поверхности детали 1, вызывая их поверхностное пластическое деформирование. Кроме того, одновременно с поверхностным происходит объемное пластическое деформирование выступов 2 и 3 изгибом за счет изгибной составляющей результирующего усилия R, получаемого на каждом из выступов при его одностороннем натружении, равномерно распределенным гидростатическим давлением Pi, . Жидкость 4 может содержать адсорбционно-активные вещества, например дисульфид молибдена. Пример. Упрочнению подвергались двузубые образцы 64x47, вырезанные из прямозубого цилиндрического зубчатого колеса тяговой передачи тепловоза 2ТЭ10Л Ворошиловградского тепловозостроительного завода модуля И с числом зубьев 68, исходный контур по ГОСТу 13755-68, материал стали 45хН, термообработанная до твердости НВ 311 255. Образцы фрезеровали по посадочным меткам,а торцовые поверхности дополнительно шлифовали в размер 28-0,05 (8). Упрочнение проводилось на экспериментальной установке, созданной на базе пятидесятитонного пресса МУП.-50 Армавирекого завода испытательных машин, причем нагружение образцов равномерно распределенным нормальным усилием сжатой средыпроизводилось по поверхностям зубьев, обращенным внутрь впадины и торцовым поверхностям близ зоны концентрации напряжений (зона переходных кривых). Величина гидростатического давления гидропласта ДМ, использованного в качестве сжатой среды, составила в данном случае 3,3 кбар (ЗЗкг/мм), что привело к остаточным перемещениям зубьев у вершины на 0,45 мм, а также к давлению материала зоне переходных кривых этих зубьев на глубину до 0,35 мм. Последующие усталостные испытания упрочненных и неупрочненных образцов в специальном устройстве на прессепульсаторе при пульсирующих нагрузках Ртам/Рнмн 14/5,6 (те) установили 45/о-ное повышение изгибной прочности зубьев, обработанных по данному способу. Технический эффект от применения предложенного способа обработки состоит в повышении прочностных свойств деталей с чередующимися выступами и впадинами, в том числе контактной и изгибной прочности, задиростойкости, на 35-40%, в упрощении технологии и качества упрочняемых деталей, расщирении их номенклатуры. Создается возможность точной дозировки и аналитической оценки технологических усилий, способствующих высокой стабильности режимов упрочнения. Кроме того, использование жидкости, обладающей адсорбционной активностью. позволяет создать защитные, либо антифрикционные поверхностные слои в деталях, т. е. повысить их эксплуатационные качества. / Формула изобретения . Способ упрочнения деталей с чередующимися выступами и впадинами, заключающийся в том, что осуществляют пластическую деформацию смежных выступов из™бом путем приложения к выступам усилий во взаимно противоположных направлениях из зоны их общей впадины и одновременно воздействуют распределенным усилием на поверхности выступов в зонах опасного се поверхность впадины, отлычающийся тем,, что, с целью повышения прочностных свойств и расщирения номенклатуры упрочняемых деталей, а также упрощения технологии за счет создания равномерно распределенного усилия, упрочнение производят путем воздействия сжатой средой на поверхности смежных выступов, образующие впадину, на их торцовые поверхности и на поверхность впадины. 2. Способ по п. 1, отличающийся тем, что, с целью повышения эксплуатационных качеств деталей, в качестве среды используют жидкость, обладающую адсорбционной активностью. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 427027, кл. С 21 D 9/32, 1972. 2.Авторское свидетельство СССР по за явке № 1966053, кл. С 21 D 7/02, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1972 |

|

SU427077A1 |

| Способ упрочняющей обработки зубчатых колес | 1981 |

|

SU982839A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| Способ упрочнения цилиндрических деталей с выступами | 1977 |

|

SU977089A2 |

| Способ упрочнения деталей с выступами | 1976 |

|

SU836148A1 |

| Инструмент для калибровки и упрочне-Ния дЕТАлЕй C чЕРЕдующиМиСя ВыСТу-пАМи и ВпАдиНАМи | 1977 |

|

SU844115A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ ТЯГОВЫХ КОЛЕС | 2005 |

|

RU2274662C1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

Авторы

Даты

1981-06-07—Публикация

1976-01-12—Подача