(54) СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНО ДОПУСТИМОГО

ИЗНОСА СВЕРЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЗАГОТОВКАХ | 2012 |

|

RU2488463C1 |

| Устройство для комплексного исследования силовых и скоростных зависимостей при сверлении сквозных отверстий | 1987 |

|

SU1502226A1 |

| Оптоэлектронное устройство для измерения крутящего момента, осевой силы и скорости вращения инструмента | 2023 |

|

RU2826840C1 |

| Сверлильный станок | 1980 |

|

SU944812A1 |

| Способ регулирования роботизированного процесса перфорации отверстий в изделии, имеющем жесткие внутренние перегородки или скрытые ребра жесткости | 2022 |

|

RU2806359C1 |

| Спиральное сверло | 1989 |

|

SU1632646A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2793004C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ СВЕРЛИЛЬНЫХ СТАНКОВ | 1937 |

|

SU53801A1 |

| Устройство для автоматического управления подачей по величине крутящего момента на сверле | 1980 |

|

SU904913A1 |

| Устройство для автоматического управления циклом ступенчатой подачи на станках для глубокого сверления | 1959 |

|

SU124275A1 |

1

Изобретение относится к установлению критерия затупления режущего инструмента, например сверла, с целью замены инструмента до начала катастрофического износа и может быть использовано при испытаниях инструментов новой конструкции.

Известен способ определения предельно допустимого износа сверла, включающий измерение величин линейных износов по наиболее изнащиваемым элементам сверла с последующим их суммированием и сравнением полученных значений с предельно допустимым износом эталонного сверла 1.

Недостаток известного способа состоит в том, что линейный износ измеряют непосредственно при принудительном промежуточном выводе инструмента из зоны резания. При этом сверлят больщой объем металла и затрачивают много времени на измерение износа. Точность способа снижается из-за разброса данных эксперимента вследствие непостоянной твердости заготовок металла, погрешностей в заточке и изготовлении-сверла.

Цель изобретения - снижение трудоемкости способа и повышение точности определения предельно допустимого износа.

Поставленная цель достигается тем, что измеряют крутящие моменты при сверлении эталонным новым сверлом и при предельно допустимом износе, жесткость при кручении и разрушающий крутящий момент для эталонного сверла, а для испытуемого нового сверла измеряют крутящий момент и жесткость при кручении, при этом иско10мый предельно допустимый износ определяют по формуле

h h дэ рэ-КмМэ

..

г.Э

жз МРЭ-/Л

15

где Vi - предельно допустимый износ испытуемого сверла, мм;

hj3 -предельно допустимый износ эталонного сверла, мм;

Мэ - крутящий момент при сверлении

20 новым эталонным сверлом, кгс-м;

Мрд-разрушающий крутящий момент эталонного сверла, кгс м

К - отношение крутящего момента при предельно допустимом износеэталонного сверла к его разрушающему крутящему моменту; К,4- отношение крутящих моментов при сверлении новыми испытуе мым и эталонным сверлами; отношение жесткостей при кручении испытуемого и эталонного сверл.

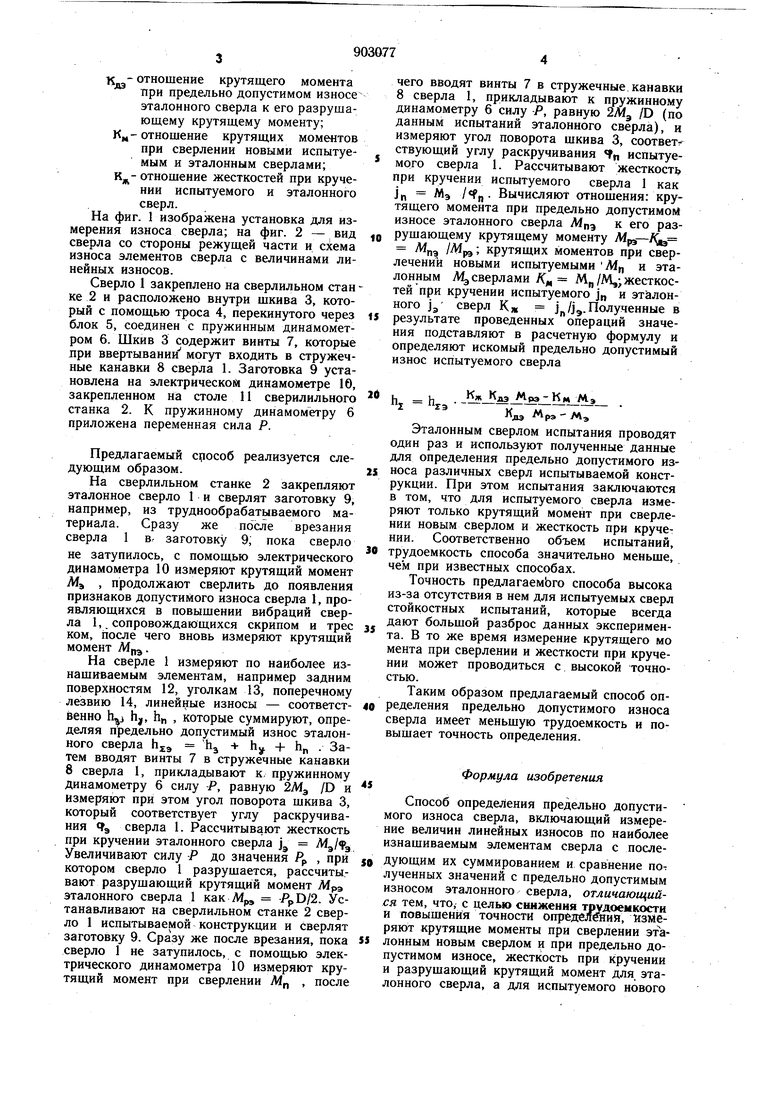

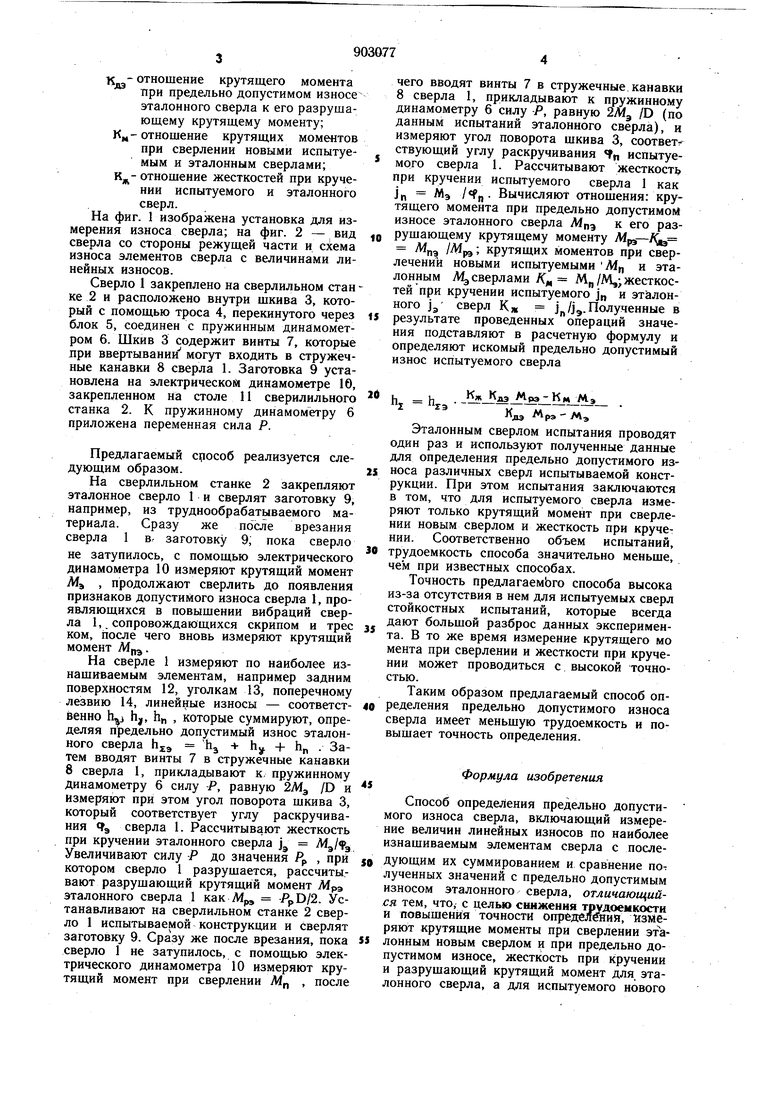

На фиг. 1 изображена установка для измерения износа сверла; на фиг. 2 - вид сверла со стороны режущей части и схема износа элементов сверла с величинами линейных износов.

Сверло 1 закреплено на сверлильном станке 2 и расположено внутри шкива 3, который с помощью троса 4, перекинутого через блок 5, соединен с пружинным динамометром 6. Шкив 3 содержит винты 7, которые лри ввертывании могут входить в стружечные канавки 8 сверла 1. Заготовка 9 установлена на электрическом динамометре 10, закрепленном на столе 11 сверилильного станка 2. К пружинному дннамометру 6 приложена переменная сила Р.

Предлагаемый сцособ реализуется следующим образом.

На сверлильном станке 2 закрепляют эталонное сверло 1 и сверлят заготовку 9, например, из труднообрабатываемого материала. Сразу же после врезания сверла 1 в- заготовку 9; пока сверло не затупилось, с помощью электрического динамометра 10 измеряют крутящий момент Л1э , продолжают сверлить до появления признаков допустимого износа сверла 1, проявляющихся в повыщении вибраций сверла 1,. сопровождающихся скрипом и трес ком, йосле чего вновь измеряют крутящий момент М„.

На сверле 1 измеряют по наиболее изнащиваемым элементам, например задним поверхностям 12, уголкам 13, поперечному лезвию 14, линейные износы - соответственно hj, Ь„ , которые суммируют, определяя предельно допустимый износ эталонного сверла hj + h Ч- hp . Затем вводят винты 7 в стружечные канавки 8 сверла 1, прикладывают к, пружинному динамометру 6 силу Р, равную 2М /D и измеряют при этом угол поворота шкива 3, который соответствует углу раскручивания Тэ сверла 1. Рассчитывают жесткость при кручении эталонного сверла j Увеличивают силу Р до значения Рр , при котором сверло 1 разрушается, рассчитывают разрушающий крутящий момент Мрэ эталонного сверла 1 как Мр -PpD/2. Устанавливают на сверлильном станке 2 сверло 1 испытываемой конструкщ1и и сверлят заготовку 9. Сразу же после врезания, пока сверло 1 не затупилось, с помощью электрического динамометра 10 измеряют крутящий момент при сверлении М„ , после

чего вводят винты 7 в стружечные канавки 8 сверла 1, прикладывают к пружинному динамометру б силу Р, равную 2Мэ /D (по данным испытаний эталонного сверла), и измеряют угол поворота шкива 3, соответг ствующий углу раскручивания п испытуемого сверла 1. Рассчитывают жесткость при кручении испытуемого сверла 1 как Jn Мэ Вычисляют отношения: крутящего момента при предельно допустимом износе эталонного сверла Л1пэ его разрушающему крутящему моменту Л1пэ /Afp,; крутящих моментов при сверлечении новыми испытуемыми М и эталонным Л сверлами/Cj, М„/М,) жесткостейпри кручении испытуемого „ и эталонного jg сверл К ж 5-Пол ученные в результате проведенных операций значения подставляют в расчетную формулу и определяют искомый предельно допустимый износ испытуемого сверла

h h Мрэ-Км Мэ

I 11

Кдэ рЭ Мэ

Эталонным сверлом испытания проводят один раз и используют полученные данные для определения предельно допустимого износа различных сверл испытываемой конструкции. При этом испытания заключаются в том, что для испытуемого сверла измеряют только крутящий момент при сверлении новым сверлом и жесткость при кручении. Соответственно объем испытаний, трудоемкость способа значительно меньше, чем при известных способах.

Точность предлагаемЬго способа высока из-за отсутствия в нем для испытуемых сверл стоимостных испытаний, которые всегда дают большой разброс данных эксперимента. В то же время измерение крутящего мо мента при сверлении и жесткости при кручении может проводиться с высокой точностью.

Таким образом предлагаемый способ определения предельно допустимого износа сверла имеет меньшую трудоемкость и повышает точность определения.

Формула изобретения

Способ определения предельно допустимого износа сверла, включающий измерение величин линейных износов по наиболее изнашиваемым элементам сверла с последующим их суммированием и сравнение пот лученных значений с предельно допустимым износом эталонного сверла, отличающийся тем, что, с целью снижения трудоемкости и повышения точности определений, измеряют крутящие моменты при сверлении этЪлонным новым сверлом и при предельно допустимом износе, жесткость при кручении и разрушающий крутящий момент для эталонного сверла, а для испытуемого нового

Авторы

Даты

1982-02-07—Публикация

1979-04-06—Подача