Уже известны устройства для испытания сверлильных станков без высверливания отверстий в эталонных образцах, у которых применяются оправки для захватывания конца сверла, связанные с тормозными шкивами, которые в свою очередь управляются сжимающими их тормозными колодками.

Целью настоящего предложения является приближение условий испытания сверлильных станков к действительному режиму сверления, при котором имеет место также и продольная подача сверла, что не учитывается уже известными устройствами. Последнее достигается применением описываемой ниже гидравлической камеры, снабженной управляемым извне катарактом, создающим желаемое сопротивление продольной подаче сверла.

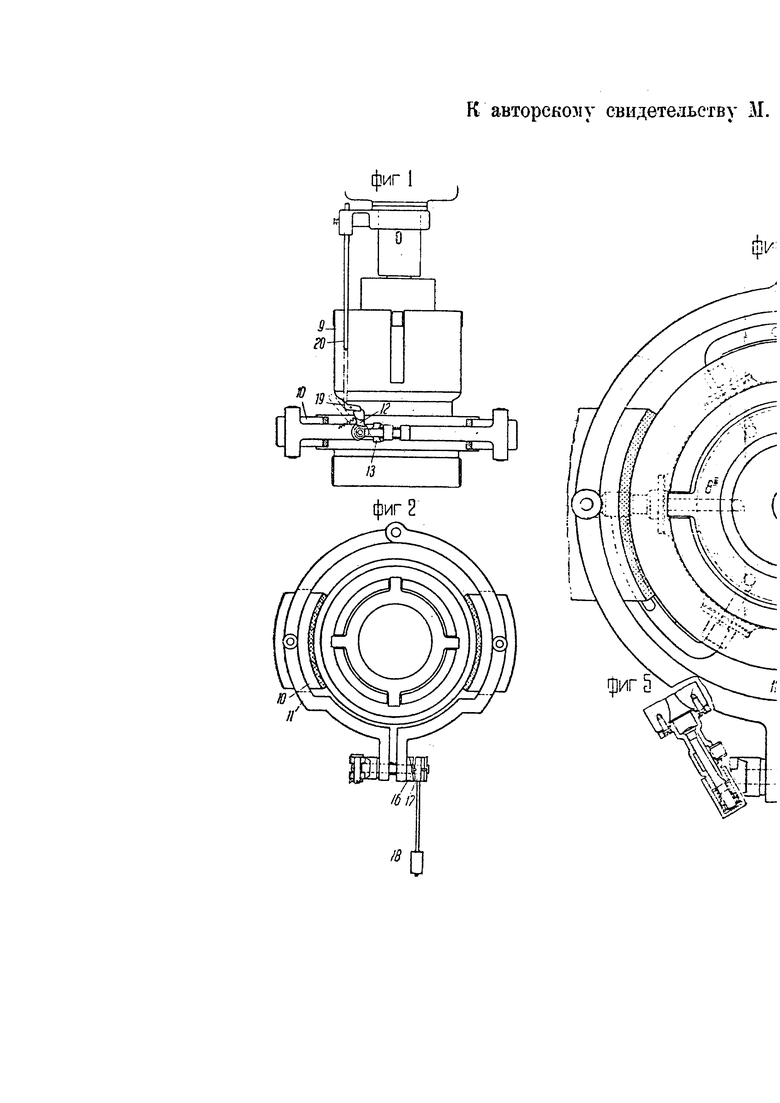

На чертеже фиг. 1 изображает вид сбоку предлагаемого устройства; фиг. 2 - вид его сверху; фиг. 3 - отдельно гидравлическую камеру с частичным ее разрезом; фиг. 4 - вид сверху на гидравлическую камеру и тормозное устройство; фиг. 5 - разрез по CD фиг. 4 (переливной клапан).

Предлагаемое устройство представляет собой цилиндр 1, снабженный поршнем 2. При движении поршня вниз в цилиндре при наличии в нем масла возникает определенное сопротивление. Для достижения постоянства сопротивления при ходе поршня вниз в пустотелом поршневом штоке 3 помещен перепускной регулируемый клапан 4. Регулирование клапана производится винтом 5 при посредстве втулки 6. При этом регулировании изменяется величина зазора между конической расточкой в поршневом штоке 3 поршня 2, перемещающемся в цилиндре 7, и конической частью клапана 4. К оправке 7, входящей в гнездо шпинделя станка, прикреплен винтами поводок 8, имеющий четыре ведущих выступа 8I, 8II, 8III, 8IV. Поводок при своем вращении ведет тормозный шкив 9, к которому прижимаются тормозные колодки 10, охватываемые бугелями 11. Концы бугелей замыкаются зажимным устройством, снабженным эксцентриком 12, шайбой 13, кулачками 16 и 17 и грузом 18. В нижней части корпуса цилиндра расположены три переливных клапана 15.

Оправка поводка несет в своей нижней части упорный шариковый подшипник 14.

Работа прибора происходит следующим образом. При ходе шпинделя станка вниз поршень 2 также перемешается вниз. При этом в цилиндре возможно создать надлежащее давление путем регулирования клапана 4.

Масло переходит из нижней части цилиндра под поршнем в верхнюю над поршнем через катаракт K по направлению стрелки. Оправка 7 поршня, упираясь в подшипник 14, вращается. При этом поршневой шток 3 имеет только поступательное движение вниз, но не вращается вследствие наличия подшипника 14. Таким образом создаются осевые усилия в цилиндре. В то же самое время поводок 8, вращаясь от оправки 7, передает вращение тормозному шкиву 9. Тормозные колодки 10 прижимаются к шкиву при помощи бугелей 11 грузом 18 посредством кулачков 16 и 17. Тормозной шкив посредством поводка 8 передает крутящие моменты шпинделя.

Выключение прибора происходит автоматически при крайнем нижнем положении поршня, когда клапан 4, упираясь в днище цилиндра, открывается сразу, что приводит к падению давления в цилиндре. В то же самое время происходит выключение и тормозного шкива. Происходит это вследствие того, что упорная планка 20, при нижнем положении шпинделя, воздействует на собачку 19. При этом поворачивается эксцентрик 12 и колодки разжимаются. Масло выталкивается в каналы 21 и через переливные клапаны 73 снова поступает под поршень.

Описанное устройство с небольшими изменениями может быть применено и для испытания горизонтально-сверлильных, расточных и других станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ В МЕТАЛЛУРГИЧЕСКИХ ПЕЧАХ ПРИ ВЫПУСКЕ МЕТАЛЛА | 1926 |

|

SU9879A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Устройство для сверления сквозных отверстий | 1980 |

|

SU876325A1 |

| Радиально-сверлильный станок для обсверливания сферических и других криволинейных поверхностей | 1950 |

|

SU91086A1 |

| Шпиндельная бабка сверлильного станка | 1978 |

|

SU780981A1 |

| Колодочный тормоз | 1946 |

|

SU69524A1 |

| Устройство для забивания костылей в шпалы | 1934 |

|

SU45309A1 |

| Сверлильный станок для одновременной обработки отверстий с двух сторон | 1985 |

|

SU1308436A1 |

| Переносная сверлильная машина | 1985 |

|

SU1301576A2 |

| ГОЛОВКА К СВЕРЛИЛЬНОМУ СТАНКУ ДЛЯ СВЕРЛЕНИЯ РАДИАЛЬНО РАСПОЛОЖЕННЫХ ОТВЕРСТИЙ | 1940 |

|

SU60318A1 |

1. Устройство для испытания сверлильных станков без высверливания отверстий в эталонных образцах с применением оправки для сверла, связанной с тормозным шкивом, управляемым сжимающими его колодками, отличающееся тем, что, с целью приближения условий испытания к действительному режиму сверления, применен управляемый извне катаракт K, определяющий гидравлическое сопротивление жидкости, переливающейся из одного резервуара в другой под влиянием давления, возникающего при продольном перемещении оправки сверла, с которой связан упомянутый катаракт K.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что катаракт K образован, как промежуток, между конической расточкой в поршневом штоке 3 поршня 2, перемещающегося в цилиндре 1, и конической частью клапана 4, скрепленного с оправкой для сверла с возможностью перемещения его в осевом направлении, с целью регулирования величины свободного отверстия катаракта.

Авторы

Даты

1938-09-30—Публикация

1937-01-07—Подача