(54) УСТГОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОКВСЕСОЮЗНАЯa^T?HlHO-HXu"iE:ifARБИБЛИОТЕКА | 1971 |

|

SU315570A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Устройство для обработки уплотнительных поверхностей клиновых задвижек | 1989 |

|

SU1790479A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| Станок для обработки кромки пера лопаток | 1980 |

|

SU1039698A1 |

| Станок для сверления отверстий в щитовых деталях | 1976 |

|

SU644619A1 |

| Копировальный станок | 1980 |

|

SU908551A1 |

| Устройство для обработки цилиндрической детали с направляющей линией в виде эпитрохоиды | 1982 |

|

SU1021578A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

I

Изобретение относится к машиностроеиию |И может быть использовано при обработки деталей типа труб с иепараллельными торцами.

Известно устройство для одновремеиной обработки йескольких поверхностей деталей, содержащее две инструментальные головки, установленные с возможностью поступательного перемещения, и шпиндель изделия с при- способлением для крепления деталей 1.

Известное устройство не позволяет одновременно обрабатывать торец и кромку детали типа труба с иепараллельными торцами.

Цель изобретения - ошюв ременная обработка торда и кромок деталей типа труб с иепараллельными торцами.

Цель достигается тем, что приспособление для крепления детали выполнено в виде планшайбы с узлом фиксации, щарнирио смонтированной иа оси шпинделя изделия, а инструментальная головка для обработки кромки вьшолиена подпружннениой в радиальном иаправлении и снабжена обкатным роликом.

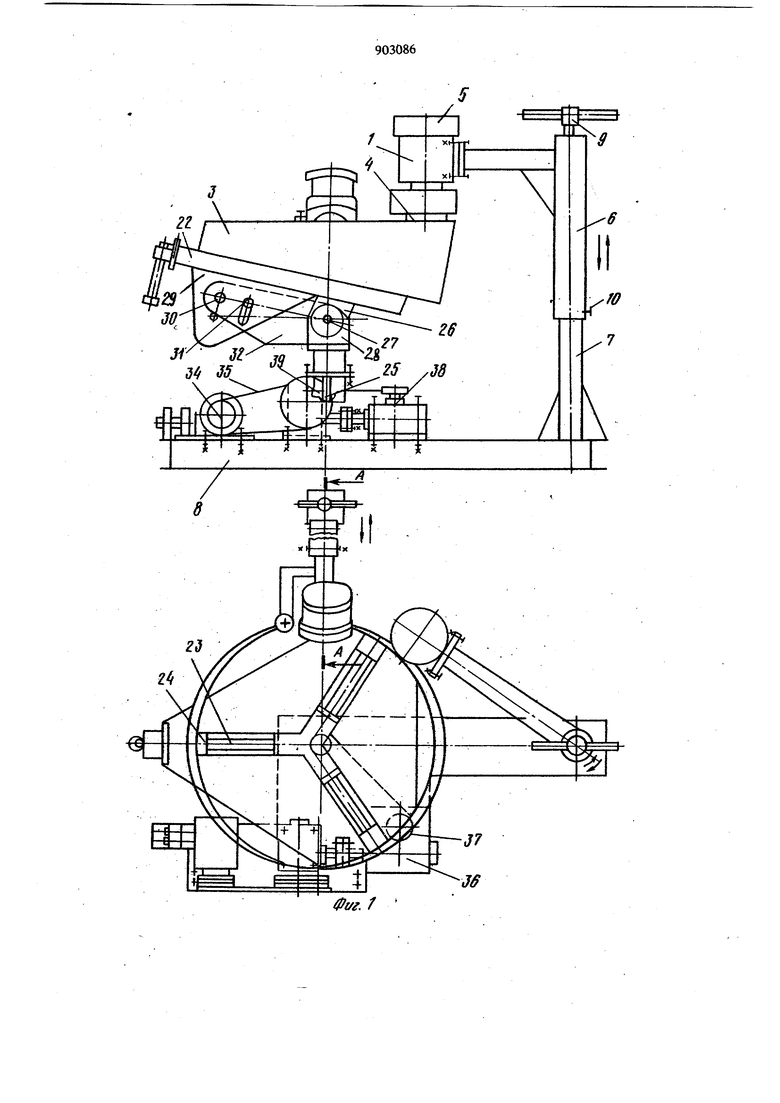

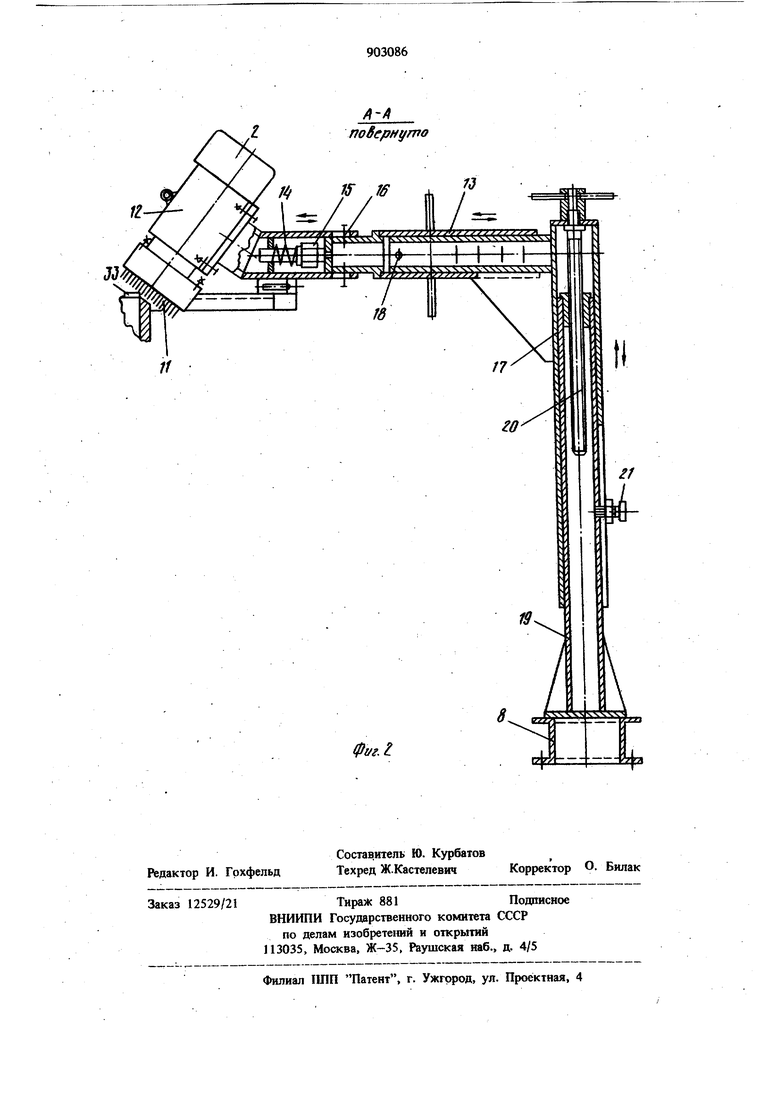

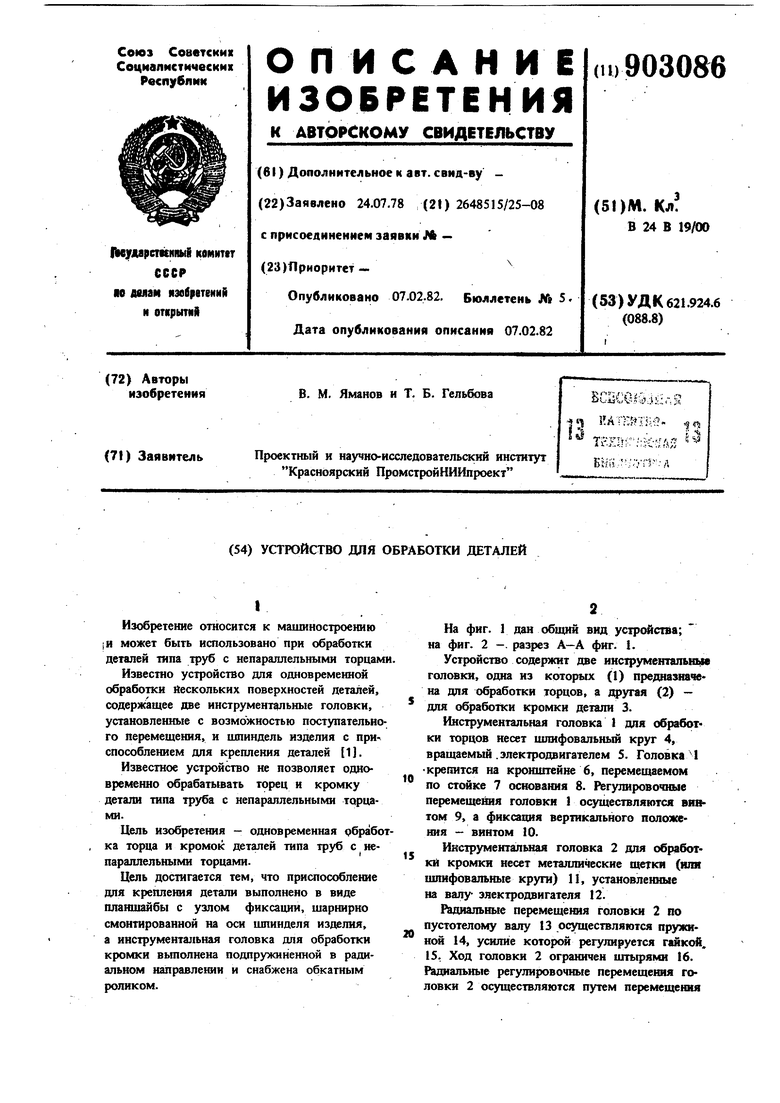

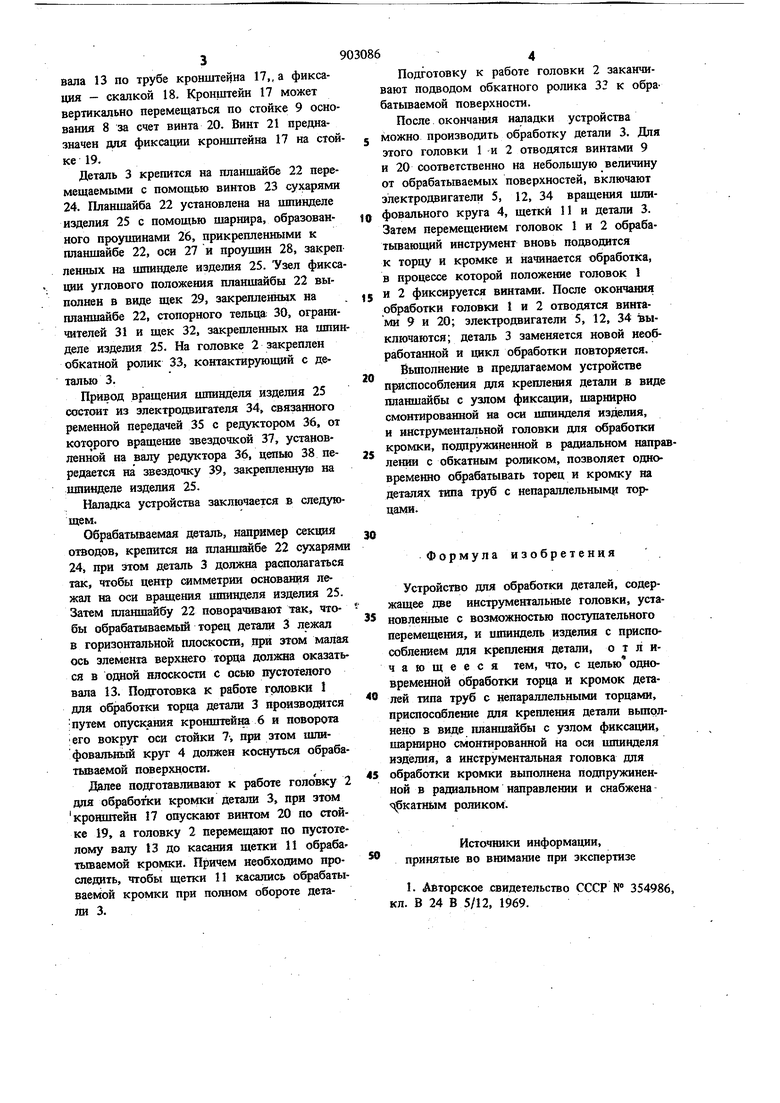

На фиг. 1 дан общий вид устройства; на фиг. 2 -. разрез А-А фиг. 1.

Устройство содержит две инструментальные головки, одна из которых (1) предназначена для обработки торцов, а прупя (2) - для обработки кромки детали 3.

Инструмеитальная головка 1 для обработ ки торцов несет шлифовальный круг 4, вращаемый .электродвигателем 5. Головка 1 креш1тся на кронштейне 6, перемещаемом

10 по стойке 7 ос1ювания 8. Регулировочные перемещения головки I осуществляются вивтом 9, а фиксация вертикального положения - винтом 10.

Икструмеитальная головка 2 для обработ15ки кромки иесет металлические щетки (иля шлифовальные круги) II, установленные на валу злектродвигателя 12.

Раишальные перемещения головки 2 по пустотелому валу 13 осуществляются пружиЯной 14, усилие которой регулируется гайкой, 15. Ход головки 2 ограничен щтьфями 16. Радиальные регулировочные перемещения головки 2 осуществляются путем перемещения 3 вала 13 по трубе кронштейна 17,, а фиксация - скалкой 18. Кронштейн 17 может вертикально перемещаться по стойке 9 основания 8 за счет винта 20. Винт 21 предназначен для фиксации кронштейна 17 на стой ке 19. Деталь 3 крепится на планшайбе 22 перемещаемыми с помощью винтов 23 сухарями 24. Планшайба 22 установлена на шпинделе изделия 25 с помощью шарнира, образованного проушинами 26, прикрепленными к планшайбе 22, оси 27 и проушин 28, закреп ленных на шпинделе изделия 25. Узел фикса ции углового положения планшайбы 22 выполнен в виде щек 29, закрепленных на планшайбе 22, стопорного тельца 3D, ограничителей 31 и щек 32, закрепленных на шпин деле изделия 25. На головке 2 закреплен обкатной ролик 33, контактирующий с деталью 3. Привод вращения шпинделя изделия 25 состоит из электродвигателя 34, связанного ременной передачей 35 с редуктором 36, от которого вращение звездочкой 37, установленной на валу редуктора 36, цепью 38 передается на звездочку 39, закрепленную на шпинделе изделия 25. Наладка устройства заключается в следующем. Обрабатьшаемая деталь, например секция отводов, крепится на планшайбе 22 сухарями 24, при этом деталь 3 должна располагаться так, чтобы центр симметрии основания лежал иа оси вращения шпинделя изделия 25. Затем планшайбу 22 поворачивают так, чтобы обрабатываемый торец детали 3 лежал в горизонтальной плоскости, при этом малая ось злемента верхнего торца должна оказаться в одной нлоскости с осью пустотелого вала 13. Подготовка к работе головки 1 для офаботки торца детали 3 производатся путем опускания кронштейна 6 и поворота его вокруг оси стойки 7-, арк зтом шлифовальный крут 4 должен коснуться обрабатываемой поверхности. Далее поэтотавливают к работе головку 2 для обрабоши кромки детали 3, при этом кронштейн 17 опускают винтом 20 по стойке 19, а головку 2 перемещают по пустотелому валу 13 до касания щетки 11 обрабатьшаемой кромки. Причем необходимо проследить, чтобы щетки 11 касались обрабатываемой кромки при полном обороте детали 3. Подготовку к работе головки 2 заканчивают подводом обкатного ролика 33 к обрабатываемой поверхности. После окончания наладки устройства можно производить обработку детали 3. Для зтого головки 1 и 2 отводятся винтами 9 и 20 соответственно на небольшую величину от обрабатываемых поверхностей, включают электродвигатели 5, 12, 34 вращения шлифовального круга 4, щетки 11 и детали 3. Затем перемещением головок 1 и 2 обрабатывающий инструмент вновь подводится к торцу и кромке и начинается обработка, в процессе которой положение головок 1 и 2 фиксируется винтами. После окончания обработки головки 1 и 2 отводятся винтами 9 и 20; электродвигатели 5, 12, 34 выключаются ; деталь 3 заменяется новой необработанной и цикл обработки повторяется. Ёьшолнение в предлагаемом устройстве П|я1способления для крепления детали в виде планшайбы с узлом фиксации, шарнирно смонтированной на оси шпшнделя изделия, и инструментальной головки для обработки кромки, подпружиненной в радиальном направлении с обкатным роликом, позволяет одновременно обрабатывать торец и кромку на деталях типа труб с непараллельными торцами. Формула изобретения Устройство для обработки деталей, содержащее две инструментальные головки, установленные с возможностью поступательного перемещения, и шпиндель изделия с приспособлением для крепления детали, отличающееся тем, что, с целью одновременной обработки торца и кромок деталей типа труб с непараллельными торцами, приспособление для крепления детали вьшолнено в виде планшайбы с узлом фиксации шарнирно смонтированной на оси шпинделя изделия, а инструментальная головка для обработки кромки выполнена подпружиненной в радиальном направлении и снабжена Чбкатньш роликом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 354986 л. В 24 В 5/12, 1969.

Ф Ь

ф1/г. /

фуг. г

Авторы

Даты

1982-02-07—Публикация

1978-07-24—Подача