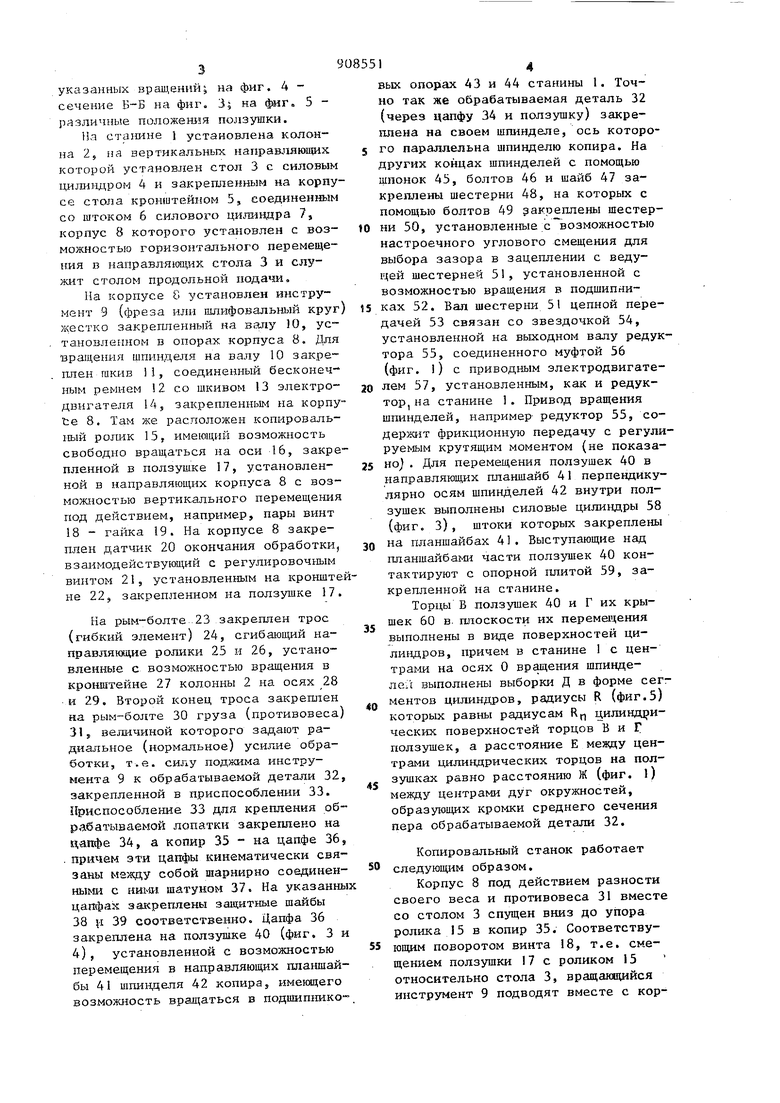

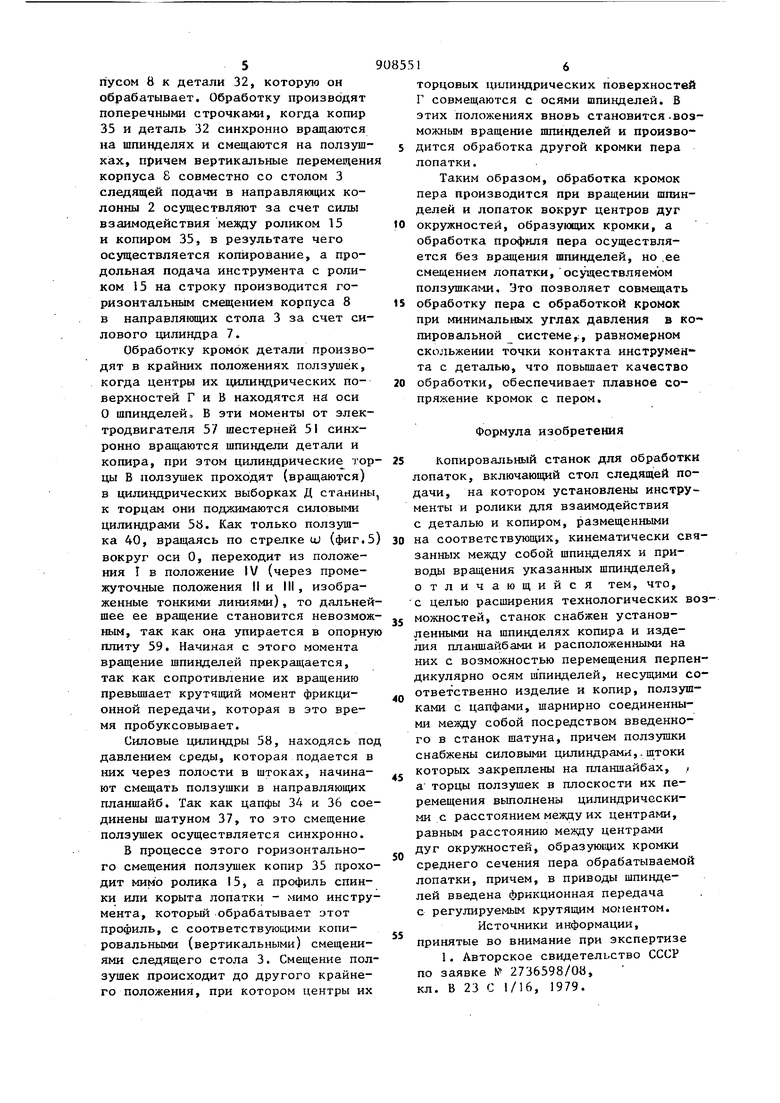

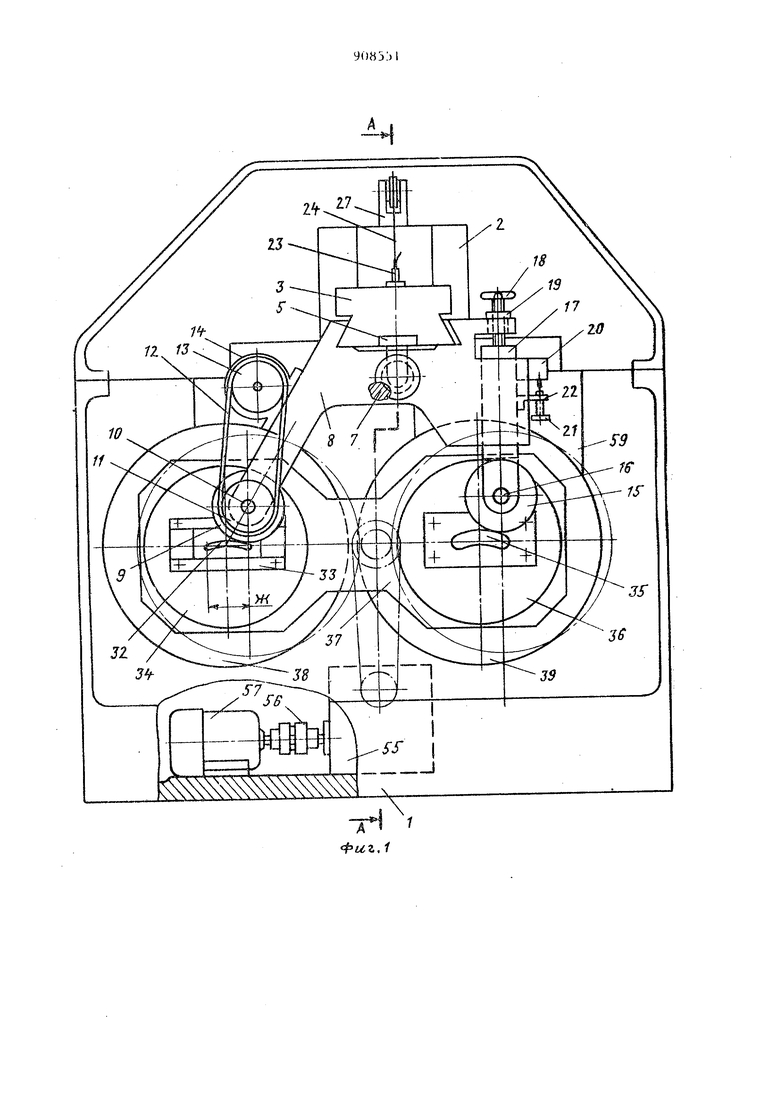

Изобретение относится к станко строению и может быть использовано при обработке пера лопаток газотурбинных двигателей. Известны копировальные станки подобного назначения, включающие стол следящей подачи, на котором установлены инструмент и следящий ролик для взаимодействия с копиром размещенным на соответствующем шпин деле, кинематически связанным со шпинделем, несущим деталь, и приводы шпинделей Известные станки не позволяют об рабатывать входную и выходную кромки совместно с пером лопаток, что ограничивает их технологические воз можности. Цель изобретения - расширение те нологических возможностей станка. Поставленная цель достигается тем, что станок снабжен установлен ными на шпинделях копира и изделия планшайбами и расположенными на них с возможностью перемещения перпендикулярно осям вращения шпинделей, несущими соответственно копир и изделие, ползушками с цапфами, шарнирно соединенными между собой посредством введенного в станок шатуна. Ползушки снабжены силовыми цилиндрами, штоки которых закреплены на планшайбах, торцы ползушек в плоскости их перемещения выполнены цилиндрическими, а расстояние между центрами цилиндрических торцов на ползушках равно расстоянию между центрами дуг окружностей, образующих кромки среднего сечения пера обрабатываемой лопатки, причем в приводы шпинделей введена фрикционная передача с perynHpyehfciM крутящим моментомо На фиг. 1 представлен предлагаемь й станок в плоскости вращения инструмента и копира-, на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 узел одной из ползушек в плоскости указанных враш,енийэ на фиг. 4 сечение Б-Б на фиг. 3; на (|а5Г. 5 различные положешзя ползушки. На станине 1 установлена колон на 25 на вертикальных направляющих которой установлен стол 3 с силовым цилиндром 4 и закрепленным на корпу се стола кронштейном 5, соединенным со штоком 6 силового цилиндра 7, корпус 8 которого установлен с возможностью горизонтального перемещения в направля опд1х стола 3 и служит столом цродольной подачи, На корпусе 8 установлен инструмент 9 (фреза или шлифовальный круг жестко закрепленный на в:алу О, ус тановленном в опорах корпуса 8. Для вращения шпинделя на валу 10 закреп.пен гакив 11, соединенный бесконеч- ным ремнем 2 со шкивом 13 электродвигателя 14, закрепленным на корпу te 8, Там же расположен копировальный ролик 15, имеющий возможность свободно вращаться на оси 16, закре пленной в ползушке 17, установленной в направляюац-ix корпуса 8 с возможностью вертикального перемещения под действием, например, пары винт 18 - гайка 19. На корпусе 8 закреплен датчик 20 окончания обработки, взшiмoдeйcтвyющий с регулировочным винтом 21, установленным на кронште не 22, зшсрепленном на ползу1ике 17. На рым-болте 23 закреплен трос (гибкий элемент) 24, сгибающий направляшище ролики 25 и 26, установленные с возможностью вращения в кронштейне 27 колонны 2 на осях 28 и 29. Второй конец троса закреплен на рым-болте 30 груза (противовеса) 31,, величиной которого задают радиальное (нормальное) усилие обработки, т.е. силу поджима инструмента 9 к обрабатываемой детали 32, закрепленной в приспособлении 33. Приспособление 33 для крепления обрабатываемой лопатки закреплено на цапфе 34, а копир 35 - на цапфе 36, . причем эти цапфы кинематически связаны между собой шарнирно соедииеннь№ш с нш-ш шатуном 37. На указанны цапс)а:х закреплены защитные шайбы 38 1 39 соответсчвенно. Цапфа 36 закреплена на ползушке 40 (фиг, 3 и 4), установленной с возможностью перемещения в направляющих планшайбы 41 шпинделя 42 копира, имеющего возмоясность вращаться в подшишшко14вых опорах 43 и 44 станины 1. Точно так же обрабатываемая деталь 32 (через цапфу 34 и ползушку) закреплена на своем шпинделе, ось которого параллельна шпинделю копира. На других концах шпинделей с помощью щпонок 45, болтов 46 и шайб 47 закреплены шестерни 48, на которых с помощью болтов 49 закреплены шестерни 50, установленные с возможностью настроечного углового смещения для выбора зазора в зацеплении с ведущей шестерней 51, установленной с возможностью вращения в подшипникак 52. Вал шестерни 51 цепной передачей 53 связан со звездочкой 54, установленной на выходном валу редуктора 55, соединенного муфтой 56 (фиг. О с приводным электродвигателем 57, установленным, как и редуктор, на станине 1. Привод вращения шпинделей, например редуктор 55, содержит фрикционную передачу с регулируемым крутящим моментом (не показано) . Для перемещения ползушек 40 в направляющих планшайб 41 перпендикулярно осям шпинделей 42 внутри ползушек выполнены силовые цилиндры 58 (фиг. З), штоки которых закреплены на планшайбах 41. Выступающие над планшайбами части ползушек 40 контактируют с опорной плитой 59, закрепленной на станине. Торцы В ползушек 40 и Г их крышек 60 Б. плоскости их перемегдения выполнены в виде поверхностей цилиндров, причем в станине 1 с ценTpat-ra на осях О вращения шпинделе. выполнены выборки Д в форме сегментов цилиндров, радиусы R (фиг.5) которых равны радиусам Rf цилиндрических поверхностей торцов В и Г ползушек, а расстояние Е между центрами цилиндрических торцов на ползушках равно расстоянию Ж (фиг. 1) между центрами дуг окружностей, образующих кромки среднего сечения пера обрабатываемой детали 32. Копировальный станок работает следующим образом. Корпус 8 под действием разности своего веса и противовеса 31 вместе со столом 3 спущен вниз до упора ролика 15 в копир 35. Соответствующим поворотом винта 18, т.е. смещением ползушки 17 с роликом 15 относительно стола 3, вращанщийся инструмент 9 подводят вместе с корriycoM 8 к детали 32, которую он обрабатывает. Обработку производят поперечными строчками, когда копир 35 и деталь 32 синхронно вращаются на шпинделях и смещаются на ползушхах, причем вертикальные перемещени корпуса 8 совместно со столом 3 следящей подачи в направляющих колонны 2 осуществляют за счет силы взаимодействия между роликом 15 и копиром 35, в результате чего осуществляется копирование, а продольная подача инструмента с роликом 15 на строку производится горизонтальным смещением корпуса 8 в направляющих стола 3 за счет силового цилиндра 7.

Обработку кромок детали производят в крайних положениях ползуи1ек, когда центры их цилиндрических поверхностей Г и В находятся на оси О шпинделей В эти моменты от электродвигателя 57 шестерней 51 синхронно вращаются шпиндели детали и копира, при этом цилиндрические торцы В ползушек проходят (вращаются) в цилиндрических выборках Д станины к торцам они поджимаются силовыми цилиндрами 5Ь. Как только ползушка 40, вращаясь по стрелке и (фиг.5 вокруг оси О, переходит из положения I в положение IV (через промежуточные положения II и III , изображенные тонкими линиями), то дальнейшее ее вращение становится невозможным, так как она упирается в опорную плиту 59. Начиная с этого момента вращение шпинделей прекращается, так как сопротивление их вращению превьш1ает крутящий момент фрикционной передачи, которая в это время пробуксовывает.

Силовые цилиндры 58, находясь под давлением среды, которая подается в них через полости в штоках, начинают смещать ползушки в направляющих планшайб. Так как цапфы 34 и 36 соединены шатуном 37, то это смещение ползушек осуществляется синхронно.

В процессе этого горизонтального смещения ползушек копир 35 проходит мимо ролика 15, а профиль спинки или корыта лопатки - мимо инструмента, который обрабатывает этот профиль, с соответствующими копировальными (вертикальными) смещениями следящего стола 3. Смещение ползушек происходит до другого крайнего положения, при котором центры их

торцовых цилиндрических поверхностей Г совмещаются с осями шпинделей. В этих положениях вновь становится-возможным вращение шпинделей и производится обработка другой кромки пера лопатки.

Таким образом, обработка кромок пера производится при вращении шпинделей и лопаток вокруг центров дуг

o окружностей, образующих кромки, а обработка профиля пера осуществляется без вращения шпинделей, но .ее смещением лопатки,осуществляемом ползушками. Это позволяет совмещать

5 обработку пера с обработкой кромок при минимальных углах давления в копировальной системе,;, равномерном скольжении точки контакта инструмента с деталью, что повьш1ает качество

0 обработки, обеспечивает плавное сопряжение кромок с пером.

Формула изобретения

5 Копировальный станок для обработки лопаток, включающий стол следящей подачи, на котором установлены инструменты и ролики для взаимодействия с деталью и копиром, размещенными

0 на соответствующих, кинематически связанных между собой шпинделях и приводы вращения указанных шпинделей, отличающийся тем, что, С целью расширения технологических возможностей, станок снабжен установленными на шпинделях копира и изделия планшайбами и расположенными на них с возможностью перемещения перпендикулярно осям шпинделей, несущими соответственно изделие и копир, ползушками с цапфами, шарнирно соединенными между собой посредством введенного в станок шатуна, причем ползушки снабжены силовыми цилиндрами,. штоки которых закреплены на планшайбах, а торцы ползушек в плоскости их перемещения выполнены цилиндрическими с расстоянием между их центрами, равным расстоянию между центрами дуг окружностей, образуюнщх кромки среднего сечения пера обрабатываемой лопатки, причем, в приводы шпинделей введена фрикционная передача с регулируемым крутящим мопентом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2736598/08, кл. В 23 С 1/16, 1979. 2Б

фаг.2. 2S 27 IS 15Фиг.

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальный станок | 1981 |

|

SU967774A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Копировальный станок | 1979 |

|

SU850358A1 |

| Копировальный станок | 1979 |

|

SU795751A1 |

| Копировальный станок | 1979 |

|

SU821078A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Копировальный станок | 1979 |

|

SU874272A1 |

| Устройство для ленточного шлифования лопаток гтд | 1974 |

|

SU524676A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

Авторы

Даты

1982-02-28—Публикация

1980-06-10—Подача