(54) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| КОМПОЗИТНЫЙ АБРАЗИВНЫЙ КРУГ | 2012 |

|

RU2599067C2 |

| АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2702668C1 |

| Устройство для формования тонких шлифовальных кругов из абразивной массы на бакелитовой связке | 1950 |

|

SU95344A1 |

| Способ изготовления абразивного инструмента | 1978 |

|

SU861052A1 |

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 2014 |

|

RU2600763C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2010 |

|

RU2507056C2 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU876407A1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149750C1 |

1

Изобретение относится к технологии лзтотовления абразивного инструмента.

Известен способ изготовления абразивного инструмента, при котором абразивную массу помещают во вращающуюся пресс-форму, причем высота с;1оя абразивной массы от периферии к центру увеличивается. Указанное решение компенсирует действие центробежной силы, в результате которой насыпной вес массы будет увеличиваться от центра к периферии слоя 1.

Чтобы плотность формовочной массы в готовом круге была одинаковы) как на периферии, так и у центра, массу укладьюают с конической поверхностью еяоя при помощи крыоаси с конусной внутренней поверхностью.

В процессе прессования высота формовочной массы выравнивается и становится одинаковой как на периферии, так и у центра. Плотность массы в радиальном направлении слоя также становится одинаковой.

Известный способ эффективен в плане до ст1|жения равномерной плотности при изго

товЛенин кругов с засьшкой в пресс-фор у только одиого слоя формовочной массы.

При изготовлении шлифовальных кругов с внутренним расположением армирующих элементов приходится укладывать два и более слоев формовочной массы.

В этом случае, если все слои укладывать с одинаковым углом верхней конической поверхности, то каждый слой, кроме нижнего, будет иметь одинаковую высоту от

10 центру к периферии. Следовательно, при уклащсе формовочной массы во вращающуюся пресс-форму насыпной ее вес в этих слоях будет увеличиваться от центра к периферии и вызовет нерав юмерную плотность в этих

ts . слоях при прессовании.

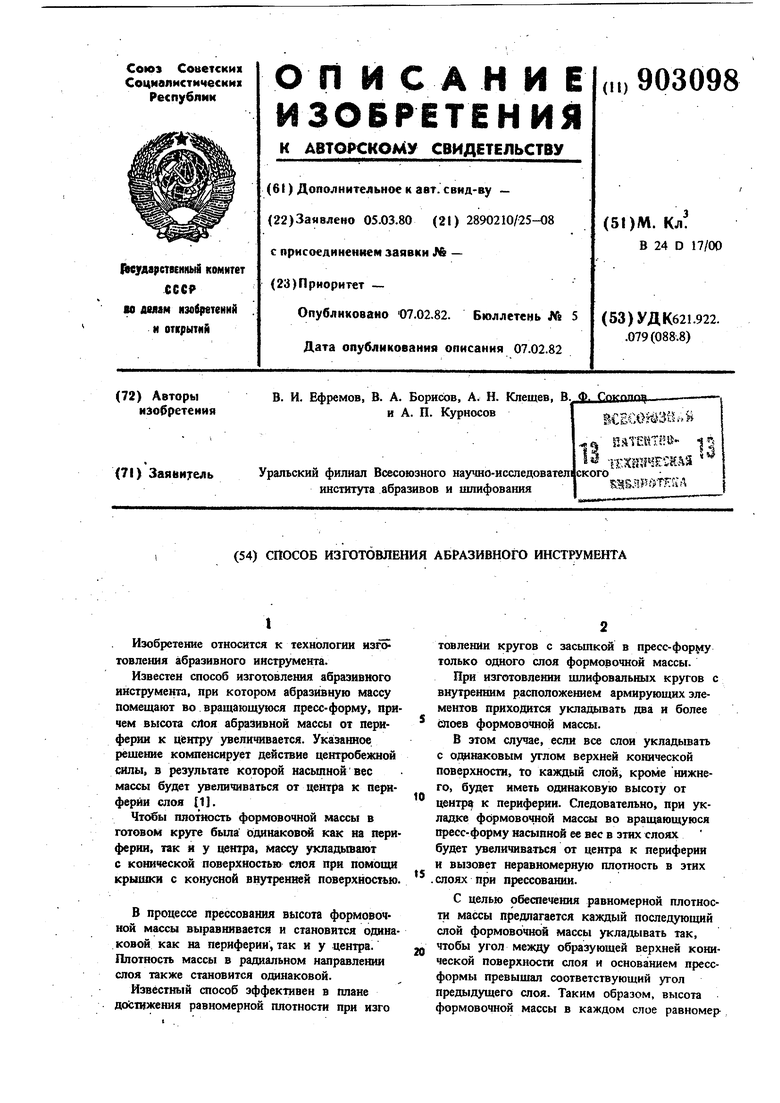

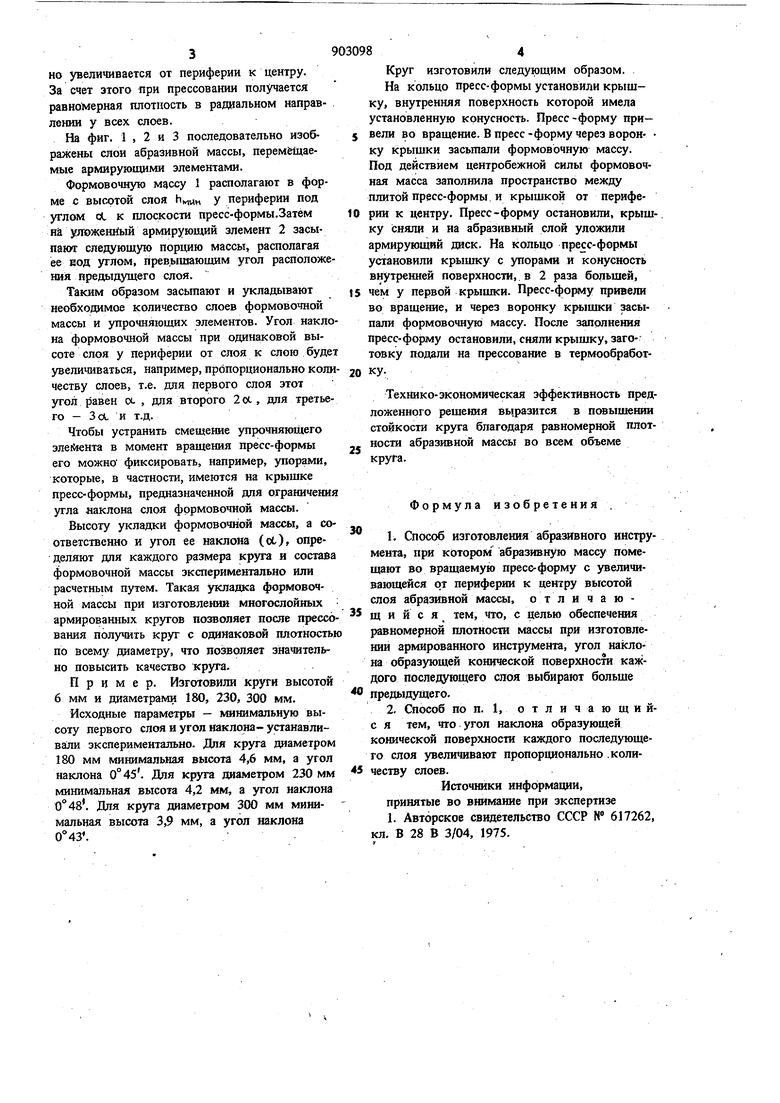

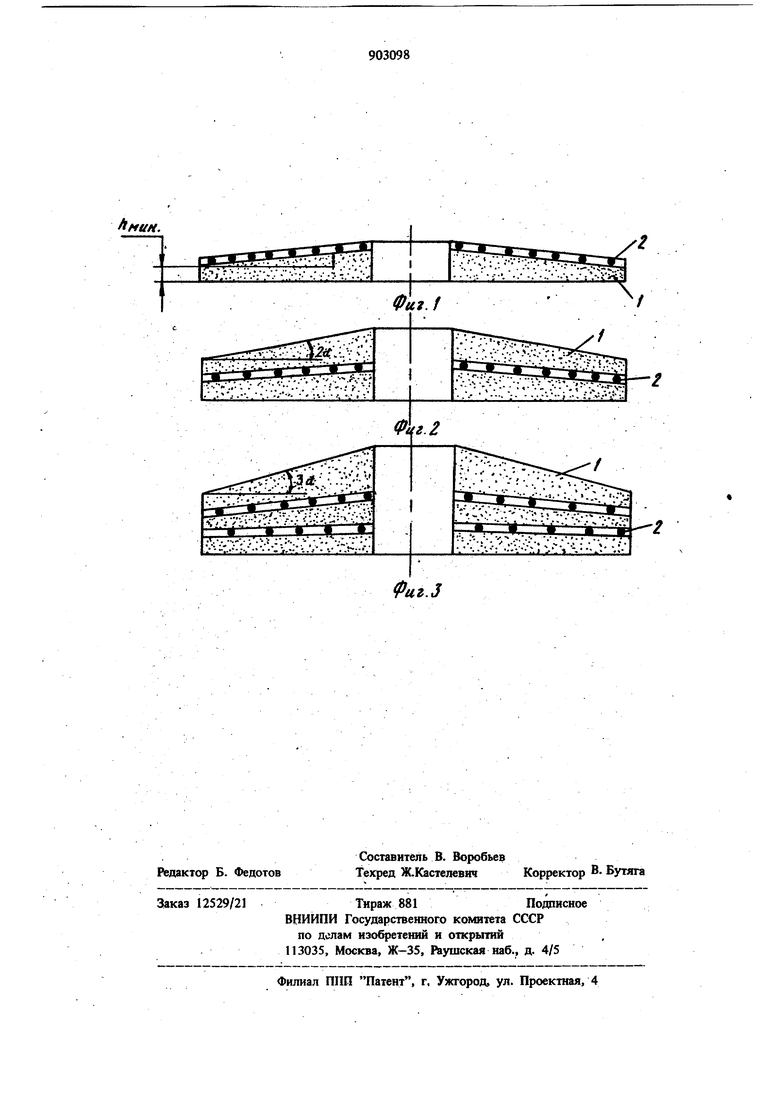

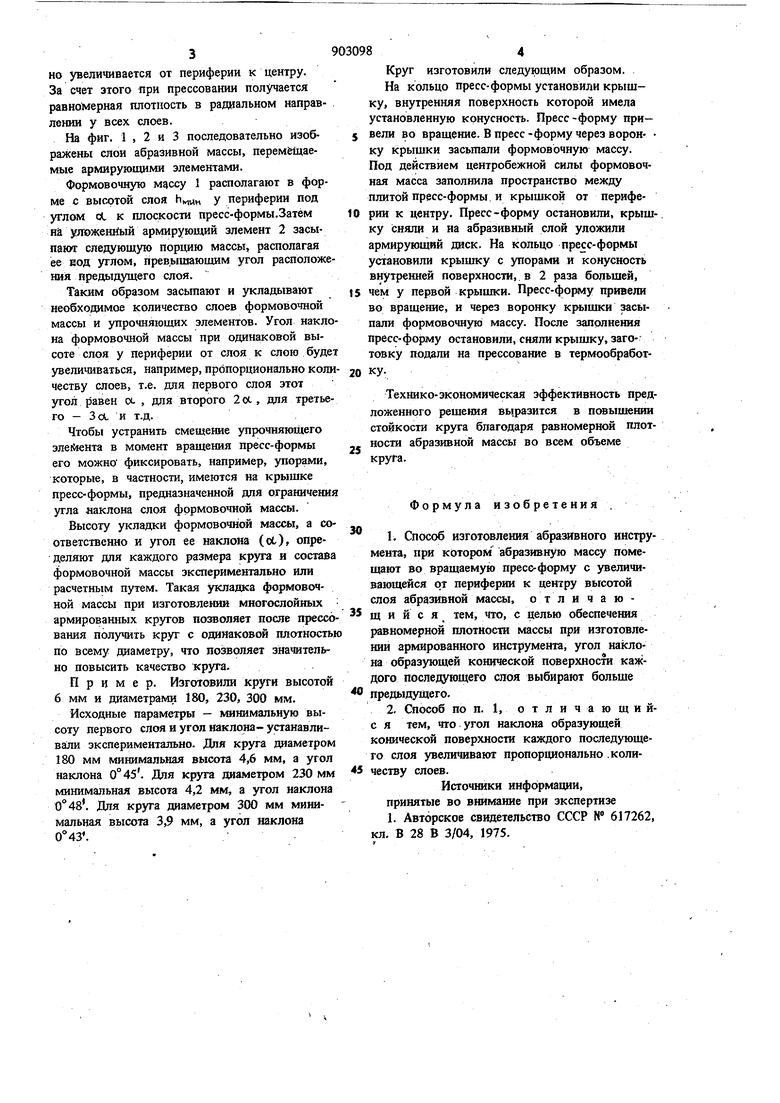

С целью обеспечения равномерной плотности массы предлагается каждый последующий слой формовочной массы укладывать так, чтобы угол между образующей верхней кони20ческой поверхност слоя и основанием прессформы превышал соответствующий угол предыдущего слоя. Таким образом, высота формовочной массы в каждом слое равномер но увеличивается от периферии к центру. За счет этого лри прессовании получается равномерная плотность в радиальном направлении у всех слоев. На фиг. 1 , 2 и 3 последовательно изображены слои абразивной массы, перемещаемые армирующими элементами. Формовочную массу 1 располагают в форме с высотой слоя hy,MH У периферии под углом 01 к плоскости пресс-формы.Затём на уложенйый армирующий элемент 2 засыпануг следующую порцию массы, располагая ее вод углом, нревь1шающим угол расположе ний предыдущего слоя. Таким обраэом засьшают и ):кладывают необходимое количество слоев формовочной массы и упрочняющих элементов. Угол накло на формовочной массы при одинаковой высоте слоя у периферии от слоя к слою буде увеличиваться, например, пропорционально коли честву слоев, т.е. для первого слоя этот угол равен сх. , для второго 2 ot, для третьего - 3 х и т.д. Чтобы устранить смещение упрочняющего эле1 1ента в момент вращения пресс-формы его можно фиксировать, например, упорами, которые, в частности, имеются на крышке пресс-формы, предназначенной для ограничени угла наклона слоя формовочной массы. Высоту укладки формовочной , а со ответственно и угол ее наклона (ot), спре деляют для каждого размера круга и состава формовочной массы экспериментально или расчетным путем. Такая укладка формовочной массы при изготовлений многослойных армированных крзтов позволяет после прессо вания получить круг с одашковой плотность по всему диаметру, что позволяет значительно повысить качество круга. Пример. Изготовили круги высотой 6 мм и диаметрами 180, 230, 300 мм. Исходные параметры - минимальную высоту первого слоя и угол наклона- устанавливали экспериментально. Для круга дааметром 180 мм минимальная высота 4,6 мм, а угол наклона 0°45. Для круга диаметром 230 мм минимальная высота 4,2 мм, а угол наклона 0°48. Для круга диаметром 300 мм минимальная высота 3,9 мм, а угол наклона 0°43. 84 Круг изготовили следующим образом. На кольцо пресс-формы установили крыщку, внутренняя поверхность которой имела установленную конусность. Пресс-форму при- во вращение. В пресс-форму через ворон- ку крышки засьшали формовочную массу. Под действием центробежной силы формовочная масса заполнила пространство между плитой пресс-формы и крыщкой от периферии к центру. Пресс-форму остановили, крыщку сняли и на абразивный слой уложили армирующий диск. На кольцо пресс-формы установили крыщку с упорами и конусность внутренней поверхности, в 2 раза больщей, чем у первой крыщки. Пресс-форму привели во вращение, и через воронку крыивси засыпали формовочную массу. После заполнения пресс-форму остановили, сняли крыщку, заготовку подали на прессование в термообработТехнико-экономическая эффективность предложенного рещеиия вы.разится в псжыщении стойкости круга благодаря равномерной плотности абразивной массы во всем объеме круга. Формула изобретения . 1.Способ изготовления абражвного инструмента, при котором абразивную массу помещают во вращаемую пресс-форму с увеличивающейся от периферии к центру высотой слоя абразивной массы, отличающийся тем, что, с целью обеспечения равномерной плотноста массы при изготовлении армированного инструмента, угол наклона образующей конической поверхности каждого последующего слоя выбирают больше предыдущего. 2.Способ по п. 1, отличающийс я тем, что угол наклона образующей конической поверхности каждого последующего слоя увеличивают пропорционально .количеству слоев. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 617262, кл. В 28 В 3/04, 1975.

Лмин.

ф

г 2

Фиг.З

Авторы

Даты

1982-02-07—Публикация

1980-03-05—Подача