I

Изобретение относится к изготовлению абразивного инструмента.

Известен способ изготовления абразивного инструмента, при котором осуществляют послойное формование массы, при этом каждую порцию уплотняют, а формовочную емкость для помещения последующей порции массы образуют перемещением пуансона вниз 1.

Известен способ изготовления абразивного инструмента, осуществляемый послойным формованием массы с использованием сетчатых шаблонов, которые остаются в отформованном круге, обеспечивая программное расположение абразивного зерна .

Недостаток технического решения 1 заключается в том, что при опускании пуансона вниз находящаяся на нем масса из-за трения о стенки матрицы не следует за пуансоном, что устраняется введением дополнительных операций. Последнее усложняет технологический процесс, ухудшает качество инструмента.

Использование сетчатого шаблона обеспечивает заданное расположение абразивного зерна, однако наличие в отформованном круге шаблонов удорожает инструмент и накладывает ограничения на область его использования.

Цель изобретения - повышение/ производительности процесса и качества инструмента. Для этого согласно способу изготовления абразивного инструмента, при котором массу порциями помещают в форму, причем перед помещением каждой последующей порции массы предыдущую выравнивают, а формовочную емкость образуют

10 относительным смещением матрицы и пуансона, образование формовочной емкости осуществляют дискретным поднятием матрицы. С целью обеспечения заданного расположения абразива перед последующим поднятием матрицы на засыпанную массу может быть установлен сетчатый шаблон, в ячейки которого помещают абразив, затем шаблон удаляют, а абразив вдавливают в

20 массу.

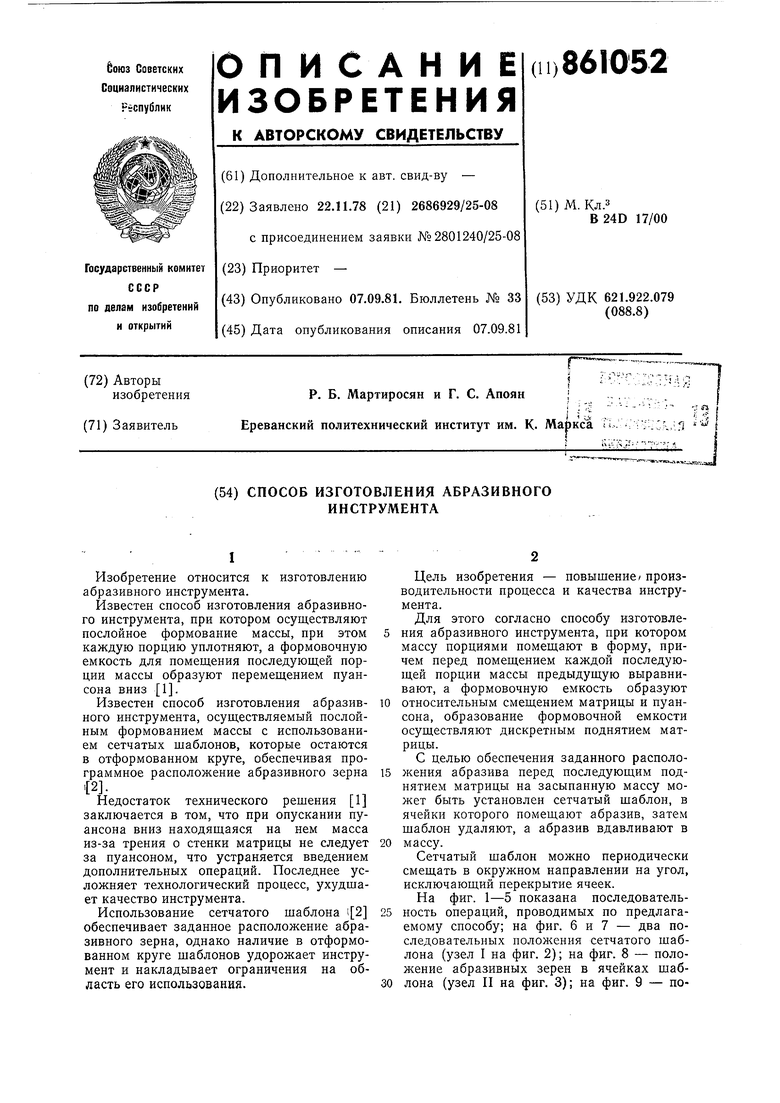

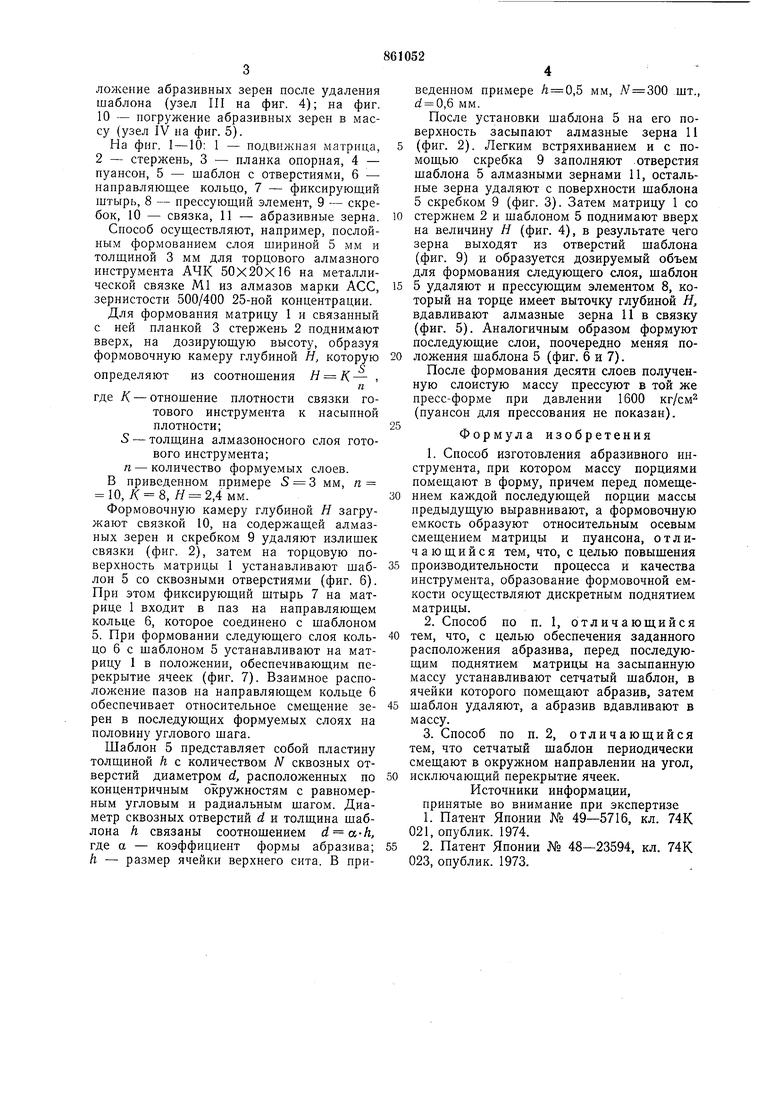

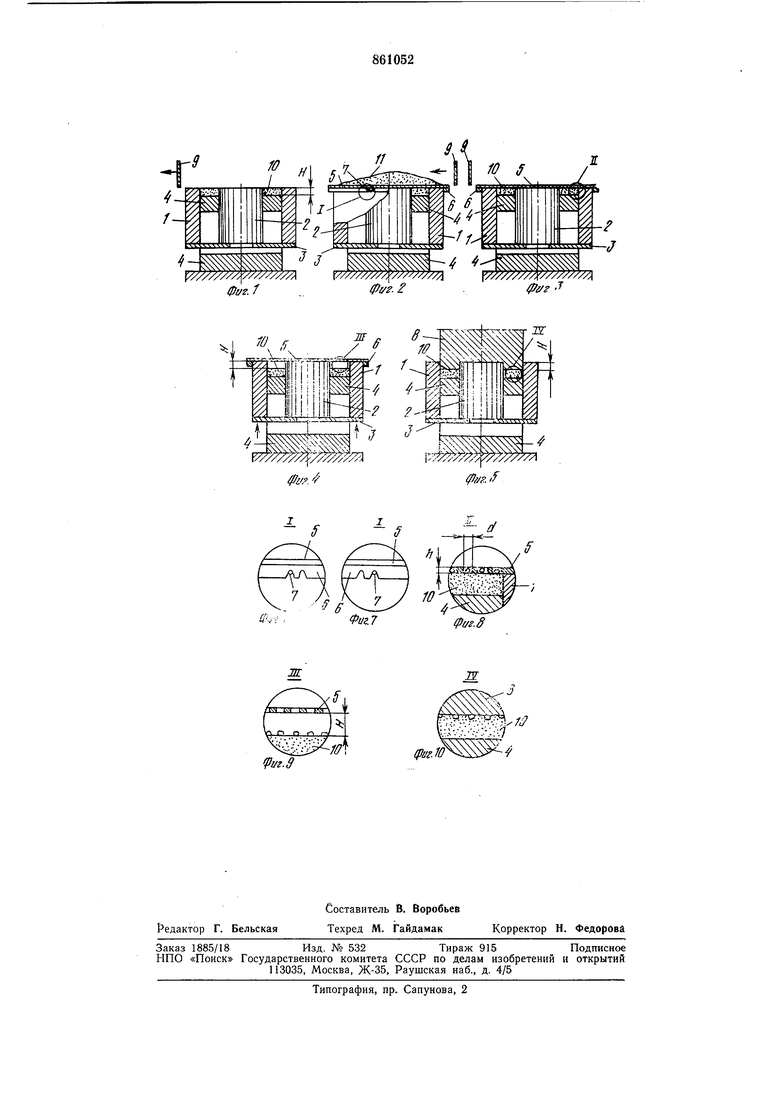

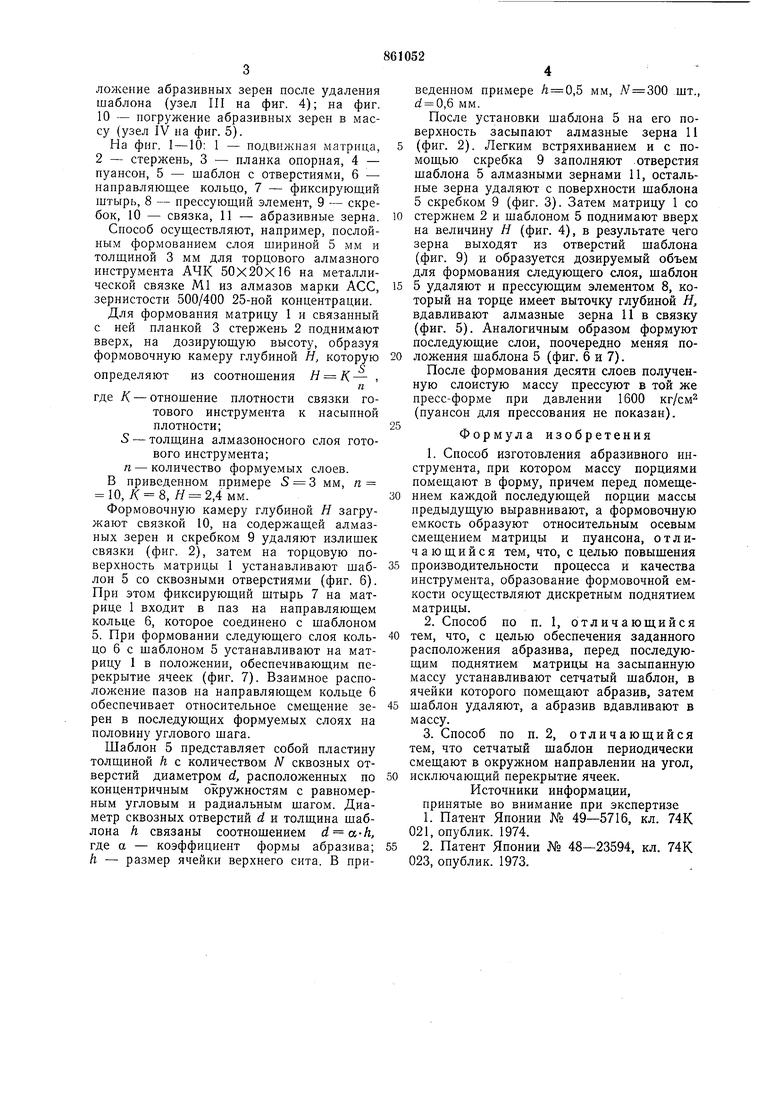

Сетчатый шаблон можно периодически смещать в окружном направлении на угол, исключающий перекрытие ячеек. На фиг. 1-5 показана последовательность операций, проводимых по предлагаемому способу; на фиг. 6 и 7 - два последовательных положения сетчатого шаблона (узел I на фиг. 2); на фиг. 8 - положение абразивных зерен в ячейках шаб30 лона (узел П на фиг. 3); на фиг. 9 - полол ение абразивных зерен после удаления шаблона (узел III на фиг. 4); на фиг. 10 - погружение абразивных зерен в массу (узел IV на фиг. 5).

На фиг. 1 -10: 1 - подвижная матрица, 2 - стержень, 3 - иланка опорная, 4 - пуансон, 5 - шаблон с отверстиями, 6 - направляюш.ее кольцо, 7 - фиксирующий штырь, 8 - прессующий элемент, 9 - скребок, 10 - связка, И - абразивные зерна.

Способ осуществляют, например, послойным формованием слоя шириной 5 мм и толщиной 3 мм для торцового алмазного инструмента АЧК 50X20X16 на металлической связке Ml из алмазов марки АСС, зернистости 500/400 25-ной концентрации.

Для формования матрицу 1 и связанный с ней планкой 3 стержень 2 поднимают вверх, на дозирующую высоту, образуя формовочную камеру глубиной Н, которую

определяют из соотнощения Н К.- ,

где /С - отношение плотности связки готового инструмента к насыпной плотности;

5 - толщина алмазоносного слоя готового инструмента; п - количество формуемых слоев.

В приведенном примере мм, п 10,/С 8, Я 2,4 мм.

Формовочную камеру глубиной Я загружают связкой 10, на содержащей алмазных зерен и скребком 9 удаляют излищек связки (фиг. 2), затем на торцовую поверхность матрицы 1 устанавливают щаблон 5 со сквозными отверстиями (фиг. 6). При этом фиксирующий штырь 7 на матрице 1 входит в паз на направляющем кольце 6, которое соединено с шаблоном 5. При формовании следующего слоя кольцо 6 с шаблоном 5 устанавливают на матрицу 1 в положении, обеспечивающим перекрытие ячеек (фиг. 7). Взаимное расположение пазов на направляющем кольце 6 обеспечивает относительное смещение зерен в последующих формуемых слоях на половину углового шага.

Шаблон 5 представляет собой пластину толщиной h с количеством N сквозных отверстий диаметро d, расположенных по концентричным окружностям с равномерным угловым и радиальным шагом. Диаметр сквозных отверстий d и толщина шаблона h связаны соотношением d a-h, где а - коэффициент формы абразива; /I - размер ячейки верхнего сита. В приведениом примере /г 0,5 мм, шт., d 0,6 мм.

После установки шаблона 5 на его поверхность засыпают алмазные зерна 11

(фиг. 2). Легким встряхиванием и с помощью скребка 9 заполняют .отверстия шаблона 5 алмазными зернами И, остальные зерна удаляют с поверхности шаблона 5 скребком 9 (фиг. 3). Затем матрицу 1 со

стержнем 2 и щаблоном 5 поднимают вверх на величину Я (фиг. 4), в результате чего зерна выходят из отверстий щаблона (фиг. 9) и образуется дозируемый объем для формования следующего слоя, шаблон

5 удаляют и прессующим элементом 8, который на торце имеет выточку глубиной Н, вдавливают алмазные зерна 11 в связку (фиг. 5). Аналогичным образом формуют последующие слои, поочередно меняя положения щаблона 5 (фиг. 6 и 7).

После формования десяти слоев полученную слоистую массу прессуют в той же пресс-форме при давлении 1600 кг/см (пуансон для прессования не показан).

,

Формула изобретения

1.Способ изготовления абразивного инструмента, при котором массу порциями помещают в форму, причем перед помещением каждой последующей порции массы предыдущую выравнивают, а формовочную емкость образуют относительным осевым смещением матрицы и пуансона, отличающийся тем, что, с целью повышения

производительности процесса и качества инструмента, образование формовочной емкости осуществляют дискретным поднятием матрицы.

2.Способ по п. 1, отличающийся тем, что, с целью обеспечения заданного

расположения абразива, перед последующим поднятием матрицы на засыпанную массу устанавливают сетчатый шаблон, в ячейки которого помещают абразив, затем шаблон удаляют, а абразив вдавливают в массу.

3.Способ по п. 2, отличающийся тем, что сетчатый шаблон периодически смещают в окружном направлении на угол,

исключающий перекрытие ячеек.

Источники информации, принятые во внимание при экспертизе 1. Патент Яионии № 49-5716, кл. 74К 021, опублик. 1974.

2. Патент Японии № 48-23594, кл. 74К 023, опублик. 1973.

фуг. /

v////////

г/г -

фуг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1988 |

|

SU1620280A1 |

| АБРАЗИВНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2450908C2 |

| Способ изготовления абразивных сегментов | 1980 |

|

SU956264A1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Абразивная масса и способ её изготовления | 2022 |

|

RU2816321C2 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1620285A1 |

| АБРАЗИВНЫЙ КРУГ | 2007 |

|

RU2355557C1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU876407A1 |

| Способ изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU852530A1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

У1чч L4S ч i У j п ( г4

fff

Vuz.ff

Авторы

Даты

1981-09-07—Публикация

1978-11-22—Подача