Изобретения относятся к абразивной промышленности, а именно к изготовлению заготовок высоких крупногабаритных абразивных кругов на вулканитовой связке.

Известен способ формования заготовок абразивного инструмента, при котором берут вулканитовую формовочную абразивную смесь, прокатывают ее в полосу, вырубают из полосы кольцевые полуфабрикаты, которые собирают в пакет на стержень с предварительным ручным уплотнением, пакет устанавливают в закрытую пресс-форму и для получения заготовки круга подвергают окончательному уплотнению на прессе [1].

Недостатками данного способа являются ограниченная высота кругов, высокая трудоемкость изготовления заготовок кругов и низкое качество кругов после вулканизации и механической обработки заготовок. Максимальная высота кругов на вулканитовой связке в соответствии с ТУ 2-036-1023-88 равна 275 мм, хотя для бесцентрового шлифования требуются круги высотой 500 мм и более.

Пакет для получения заготовки круга высотой 275 мм содержит 32 кольцевых полуфабриката. Увеличение количества полуфабрикатов в пакете затрудняет уплотнение пакета в пресс-форме, повышает трудоемкость изготовления заготовок кругов и снижает качество готовых кругов за счет увеличения количества плоскостей контакта кольцевых заготовок полуфабрикатов в пакете. Затруднение уплотнения такого пакета связано с увеличением отношения высоты пакета к его диаметру. Высокая трудоемкость процесса изготовления заготовок высоких кругов складывается из выполнения большого количества основных операций прокатки, вырубки, сборки пакета, предварительного и окончательного уплотнения и вспомогательных операций передачи с прокатки на вырубку, с вырубки на сборку пакетов, со сборки на прессование, а также операций загрузки пакета в пресс-форму и выпрессовки заготовки из пресс-формы.

На указанных многочисленных операциях поверхности кольцевых полуфабрикатов насыщаются посторонними твердыми примесями, газами атмосферы, влагой и поэтому получить высокую заготовку без дефектов на поверхностях контакта кольцевых полуфабрикатов практически невозможно. Эти дефекты в виде расслоев выявляются при механической обточке заготовок кругов по наружному диаметру после их вулканизации.

Устройство для формования заготовок для осуществления указанного выше способа включает прокатный стан, вырубной и формовочный прессы. Вырубной и формовочный прессы снабжены парком сложной дорогостоящей технологической оснастки (вырубными и формовочными штампами для каждого типоразмера заготовки круга) и устройствами для перемещения пресс-формы из положения загрузки в рабочее положение и обратно [1].

Недостатки указанного устройства заключаются в большом количестве единиц основного, вспомогательного оборудования и сложной технологической оснастки. Поскольку каждый типоразмер заготовки круга требует своего вырубного и формовочного штампа, то парк технологической оснастки велик, его поддержание в рабочем состоянии требует больших затрат, а хранение оснастки требует специальных складских помещений большой площади.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является способ формования заготовок абразивного инструмента на вулканитовой связке, включающий прокатку абразивной смеси в полосу, острение ее концов, намотку полосы на стержень для получения пакета диаметром готового круга с предварительным уплотнением и окончательное уплотнение пакета для получения заготовки круга в пресс-форме, установленной на мощном гидравлическом прессе [2].

Существенным преимуществом данного способа является возможность получения заготовок кругов высотой 500 мм и более. При этом значительно снижается трудоемкость процесса изготовления заготовок круга за счет устранения ряда основных операций (вырубки кольцевых полуфабрикатов, отделения их от облоя и сборки из них пакетов с предварительным уплотнением) и вспомогательных операций (передачи полосы с прокатки на вырубку, с вырубки на сборку пакетов).

Сокращение основных и вспомогательных операций снижает возможность насыщения поверхностей полосы, из которой получают пакет, посторонними твердыми примесями, газами атмосферы и влагой, а поэтому повышается качество заготовок кругов за счет уменьшения количества расслойных дефектов между слоями полосы в заготовке.

Однако трудоемкость процесса изготовления заготовок кругов остается достаточно высокой, а качество кругов, полученных из них, сравнительно низким. Наиболее высокой трудоемкостью отличаются основные и вспомогательные операции окончательного уплотнения предварительно уплотненного при намотке на стержень пакета. Во-первых, высокую заготовку крупногабаритных кругов невозможно загрузить в пресс-форму, если она установлена в рабочее пространство гидравлического пресса. Поэтому пресс-форма для загрузки пакета в матрицу и выталкивания после прессования заготовок из пресс-формы с помощью специального устройства удаляется из рабочего пространства пресса, а затем снова устанавливается в рабочее пространство. Качество кругов, как показала практика использования на производстве указанного способа, недостаточно высокое, так как круги имеют расслоения между слоями полосы. Расслоения возникают при окончательном уплотнении пакета в пресс-форме. Пакет после намотки и предварительного уплотнения при произвольной длине переднего и заднего заостренных концов не имеет правильной цилиндрической формы, поэтому его невозможно без зазоров установить в матрицу пресс-формы. Для полного заполнения объема матрицы пакет подвергается свободой осадке, при которой и возникают расслои. Причем эти расслойные дефекты можно выявить только при эксплуатации кругов.

Таким образом, основными недостатками наиболее близкого аналога являются высокая трудоемкость процесса изготовления заготовок и низкое качество готовых кругов.

В качестве наиболее близкого устройства для реализации описанного способа используется комплекс оборудования, включающий прокатный стан, предназначенный для получения полос, устройство для намотки и предварительного уплотнения полосы, гидравлический пресс с парком пресс-форм и устройство для их перемещения из положения загрузки в рабочее положение и обратно [2].

Устройство для намотки и предварительного уплотнения полосы содержит приводной цилиндрический стержень со съемными и подвижными буртами и холостой ролик предварительного уплотнения полосы.

Недостатками указанного устройства являются большое количество основного и вспомогательного оборудования и технологической оснастки, ведущее к повышенной трудоемкости изготовления инструмента и снижению его качества.

Техническим результатом предлагаемых изобретений является устранение указанных недостатков, а именно снижение трудоемкости изготовления инструмента и повышение его качества.

Поставленная задача в предлагаемом способе достигается тем, что при формовании заготовок абразивного инструмента на вулканитовой связке, при котором абразивную смесь прокатывают в полосу, заостряют концы полосы, наматывают ее на стержень, предварительно уплотняя ее в процессе намотки обжатием, после чего ведут ее окончательное уплотнение, согласно изобретению, окончательное уплотнение полосы ведут также радиальным обжатием в процессе ее намотки на стержень, после чего ведут обкатку намотанной на стержень полосы без обжатия не менее чем за три оборота стержня, при этом передний конец полосы заостряют на длину, равную длине окружности стержня, при высоте переднего конца полосы, равной величине абсолютного обжатия при окончательном уплотнении, определяемого по зависимости

Δh = (0,15-0,25)hп,

где hп - высота полосы, а задний конец полосы заостряют на длину, равную длине окружности готового круга.

То, что окончательное уплотнение заготовки ведут обжатием, устраняет уплотнение заготовки в пресс-форме на гидравлическом прессе, что снижает трудоемкость изготовления инструмента. Замена операции осадки заготовки по высоте при окончательном уплотнении на операцию обжатия каждого слоя намотанной в рулон заготовки, равного (0,15-0,25) высоты полосы, устраняет причины возникновения расслойных дефектов и повышает качество готовых заготовок и кругов.

При обжатии, меньшем 0,15hп, не достигается заданная однородная плотность слоев заготовки, а при обжатии, большем 0,25hп, наблюдается значительное поперечное течение материала при послойном обжатии заготовки и возможно затекание материала между буртами стержня и торцевыми поверхностями обжимающего при окончательном уплотнении ролика. Обкатка намотанной на стержень и уплотненной заготовки роликом окончательного уплотнения с нулевым обжатием позволяет снять остаточные напряжения в заготовке, приводящие к эластической деформации заготовки после ее получения, получить правильную цилиндрическую форму наружной поверхности заготовки и повысить точность размеров заготовки по наружному диаметру.

Мерные длины переднего и заднего концов наматываемой полосы, когда передний заостренный конец полосы охватывает стержень по диаметру, а задний конец полуфабрикат готовой заготовки по наружному диаметру, позволяют получить заготовку с правильной цилиндрической формой наружной поверхности и исключить необходимость механической ее обработки после операции вулканизации.

Поставленная задача в предлагаемом устройстве для формования заготовок абразивного инструмента, содержащем приводной цилиндрический стержень с буртами и холостой ролик предварительного уплотнения полосы, согласно изобретению, достигается тем, что снабжено приводным роликом окончательного уплотнения полосы и механизмами поддержания постоянного давления роликов на полосу, выполненными, например, в виде двуплечевых рычагов, одни концы которых связаны с осями роликов, а вторые - со штоками пневмоцилиндров.

Возможность осуществления на предлагаемом устройстве окончательного уплотнения полосы исключает использование пресс-форм, что значительно снижает трудоемкость изготовления инструмента и предотвращает образование дефектов в виде расслоев. Сокращение количества единиц основного оборудования приводит к экономии электроэнергии, металла для изготовления пресс-форм, а также освобождает производственные площади.

Механизм поддержания постоянного давления между роликами и наматываемой на стержень полосой со стороны наматывающего ролика обеспечивает предварительные уплотнения заготовки только за счет эластической деформации полосы, а механизм поддержания давления со стороны формующего ролика обеспечивает окончательное уплотнение полосы за счет остаточной пластической деформации.

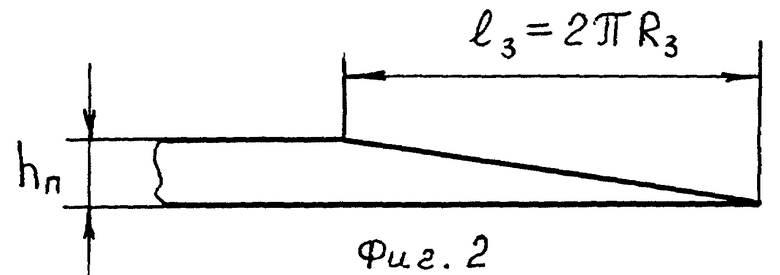

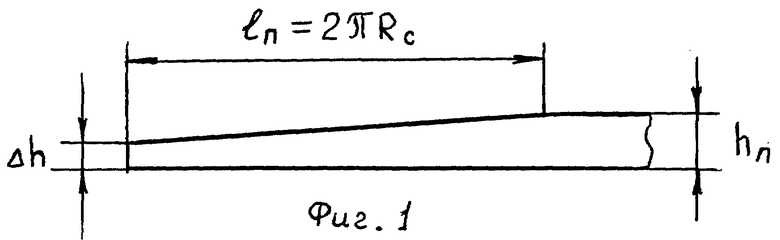

Предлагаемые изобретения проиллюстрированы на фиг. 1-4, где на фиг. 1 показан передний конец полосы длиной lп= 2πRc и высотой Δh; на фиг. 2 - задний конец полосы с длиной заостренного участка l3= 2πR3; на фиг. 3 - схема предварительного и окончательного уплотнения наматываемой на стержень полосы; на фиг. 4 - кинематическая схема предлагаемого устройства.

Способ осуществляется следующим образом. У предварительно прокатанной полосы высотой hп заостряют передний конец длиной lп= 2πRc, при высоте Δh = (0,15-0,25)hп, а задний конец длиной l3= 2πR3. Затем полосу наматывают на стержень 1, последовательно уплотняя ее обжатием роликом 2 предварительного уплотнения и роликом 3 окончательного уплотнения. После намотки и уплотнения заднего конца намотанную на стержень заготовку обкатывают без обжатия не менее чем за три оборота стержня.

Предлагаемое устройство для формования заготовок абразивного инструмента на вулканитовой связке состоит из цилиндрического стержня 1 с буртами, холостого ролика 2 предварительного уплотнения, приводного ролика 3 окончательного уплотнения полосы, механизмов поддержания постоянного давления роликов 2 и 3 на полосу, выполненных в виде двуплечевых рычагов 4, установленных на опорах 5. Рычаги 4 одним концом связаны с осями роликов 6, 7, а вторым - со штоком пневмоцилиндров 8, 9.

Устройство работает следующим образом. Заправляют между стержнем 1 и роликом 2 заостренную полосу. Включают привод (на чертеже не показан) стержня 1, обжимают передний конец полосы роликом окончательного уплотнения полосы 3. Стержень 1, вращаясь, осуществляет с помощью роликов 2 и 3 уплотнение полосы в заготовку. При этом ролик 2 предварительно уплотняет полосу, а ролик 3 ведет ее окончательное уплотнение. С помощью пневмоцилиндров 8 и 9, связанных с одним из концов установленных на опоре 5 двуплечевых рычагов 4, соединенных вторыми концами с осями 6, 7, поддерживается постоянное давление роликов 2 и 3 на полосу. Давление ролика 2 обеспечивает эластическую, а давление ролика 3 - остаточную деформацию полосы.

По предлагаемому способу на модели предлагаемого устройства, выполненной в масштабе 1: 4, были получены заготовки кругов наружным диаметром 100 мм, внутренним диаметром 60 мм и высотой 75 мм, т.е. моделировался процесс получения кругов наружным диаметром 400 мм, диаметром отверстия 240 мм и высотой 300 мм.

Полоса после прокатки имела ширину 75 мм, высоту 5 мм и длину 2250 мм. Передний конец имел высоту 1 мм, длину 175 мм, задний конец имел длину 314 мм. За шесть оборотов стержня намотали передний конец полосы, четыре слоя полосы и задний конец полосы. После намотки для снятия эластической деформации выполнили три оборота без остаточного обжатия заготовки. Полученные 10 заготовок сняли со стержня и разрезали по высоте. Расслойных дефектов на заготовках обнаружено не было.

Устройство для формования заготовок абразивного инструмента было оснащено двумя пневмоцилиндрами с внутренними диаметрами 63 мм и величиной ходов поршней 25 мм. Длины отрезков рычагов 5-6 и 5-7 (см. фиг. 4) равны 100 мм. Общая длина рычага ролика 2 равна 300 мм, а ролика 3 равна 600 мм. Рычаги указанной длины при давлении воздуха в цилиндрах до 4 атм обеспечивают давление на приводном ролике до 5000 Н, а на холостом ролике до 2000 Н. Постоянство давлений роликов на заготовку обеспечивается дросселями (не показаны).

Предлагаемые способ и устройство целесообразно применять при получении крупногабаритных кругов диаметром 250-500 мм и более и высотой 100-500 мм и более. Исследование качества полученных заготовок показали, что расслойные дефекты отсутствуют и выход годных кругов может быть увеличен на 40%. Трудоемкость процесса изготовления кругов по сравнению с существующей технологией уменьшилась в 7 раз.

Источники информации

1. Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов. - Челябинск: Южно-Уральский ЦНТИ, 1970, с. 44-61.

2. Патент РФ 2113975, кл. В 24 D 18/00, опубл. в Б.И. N18, 1998. Способ производства абразивного инструмента на вулканитовой связке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВОК АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2149749C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2174906C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2227777C2 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2201866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2202463C2 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2000 |

|

RU2180284C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ЧАШЕЧНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2207947C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2138387C1 |

| СПОСОБ ПРЕССОВАНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2004 |

|

RU2268137C1 |

Изобретение используют при изготовлении заготовок высоких крупногабаритных кругов на вулканитовой связке. В способе абразивную смесь прокатывают в полосу, заостряют концы полосы, наматывают ее на стержень, предварительно и окончательно уплотняют полосу в процессе ее намотки на стержень обжатием. После этого ведут обкатку намотанной на стержень полосы без обжатия не менее чем за три оборота стержня. Передний конец полосы заостряют на длину, равную длине окружности стержня, при высоте переднего конца полосы, равной величине абсолютного обжатия Δh при уплотнении, определяемой по зависимости Δh = (0,15-0,25)hп, где hп - высота полосы, а задний конец полосы заостряют на длину, равную длине окружности готового круга. Устройство для формования заготовок содержит приводной цилиндрический стержень с буртами, холостой ролик предварительного уплотнения полосы, приводной ролик окончательного уплотнения полосы. Устройство снабжено механизмом поддержания постоянного давления роликов на полосу, выполненным, например, в виде двуплечевых рычагов, один конец каждого из которых связан с осями роликов, а другой - со штоками пневмоцилиндров. Изобретение позволяет снизить трудоемкость изготовления инструмента и повысить его качество. 2 с. и 1 з.п. ф-лы, 4 ил.

Δh = (0,15-0,25)hп,

где hп - высота полосы.

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1996 |

|

RU2113975C1 |

| СИСТЕМА ЗАЖИГАНИЯ | 0 |

|

SU309148A1 |

| РАДИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 0 |

|

SU407069A1 |

| Способ изготовления высокопористого абразивного инструмента | 1982 |

|

SU1390008A1 |

| Способ производства абразивного инструмента | 1980 |

|

SU921838A1 |

Авторы

Даты

2000-05-27—Публикация

1999-03-22—Подача