(54) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Установка для формования строительных изделий | 1982 |

|

SU1063604A2 |

| Машина для заделки отверстий в торце многопустотной плиты перекрытия | 1979 |

|

SU874355A1 |

| Установка для непрерывного формования многопустотных изделий из бетонных смесей | 1986 |

|

SU1454697A1 |

| Способ непрерывного формования длинномерных бетонных изделий с пустотами и устройство для его осуществления | 1989 |

|

SU1735021A1 |

| Установка для формования изделий с пустотами из бетонных смесей | 1981 |

|

SU1004109A1 |

| Установка для изготовления железобетонных изделий | 1986 |

|

SU1831426A3 |

| Устройство для формования изделий из бетонных смесей | 1989 |

|

SU1691109A1 |

| Установка для формования трубчатых изделий | 1987 |

|

SU1451024A1 |

| БЕТОНОУКЛАДЧИК | 1996 |

|

RU2165848C2 |

1

Изобретение относится к строительному производству.

Известно устройство для формования железобетонных изделий, оснащенное силовыми роликами 1.

Наиболее близка к предлагаемой установка для формования строительных изделий, состоящая из подвижных форм и формующего узла, причем форма состоит из поддона и бортоснастки, а формующий узел - из каретки, направляющих и силовых цилиндров для перемещения каретки по направляющим и закрепленных на каретке бункера и роликов для уплотиения бетона, поступающего в форму через разгрузочные щели в бункере 2.

Недостаток известных установок - малая технологичность.

Цель изобретения - возможность использования в стендовом, агрегатном и поточном производстве.

Ука; анная цель достигается тем, что установка, состоящая из подвижных форм и формующего узла, причем форма состоит из поддона и бортоснастки, а формующий узел - из каретки, направляющих и силовых цилиндров для перемещения каретки по этим

направляющим, закрепленных на каретке бункера и роликов для уплотнения бетона, поступающего в форму через разгрузочные щели в бункере, снабжена подвижньши по направляющим порталом и рамой, причем портал выполнен с возможностью перемещений в горизонтальной, а рама, установленная внутри портала, - в вертикальной плоскостях, при этом бортоснастка и формующий узел смонтирован на этой раме, а цилиндры перемещения каретки формующ,его узла рас10положены в плоскости, перпендикулярной направляющим портала.

Силовые цилиндры для перемещения каретки формующего узла закреплены на раме с двух сторон от этой каретки.

Часть роликов, уплотняющих бетон, ус15тановлена в зоне разгрузочной щели бункера.

Ролики, уплотняющие бетон, расположенные в зоне разгрузочной щели, выполнены меньщего диаметра по отнощению к другим роликам.

20

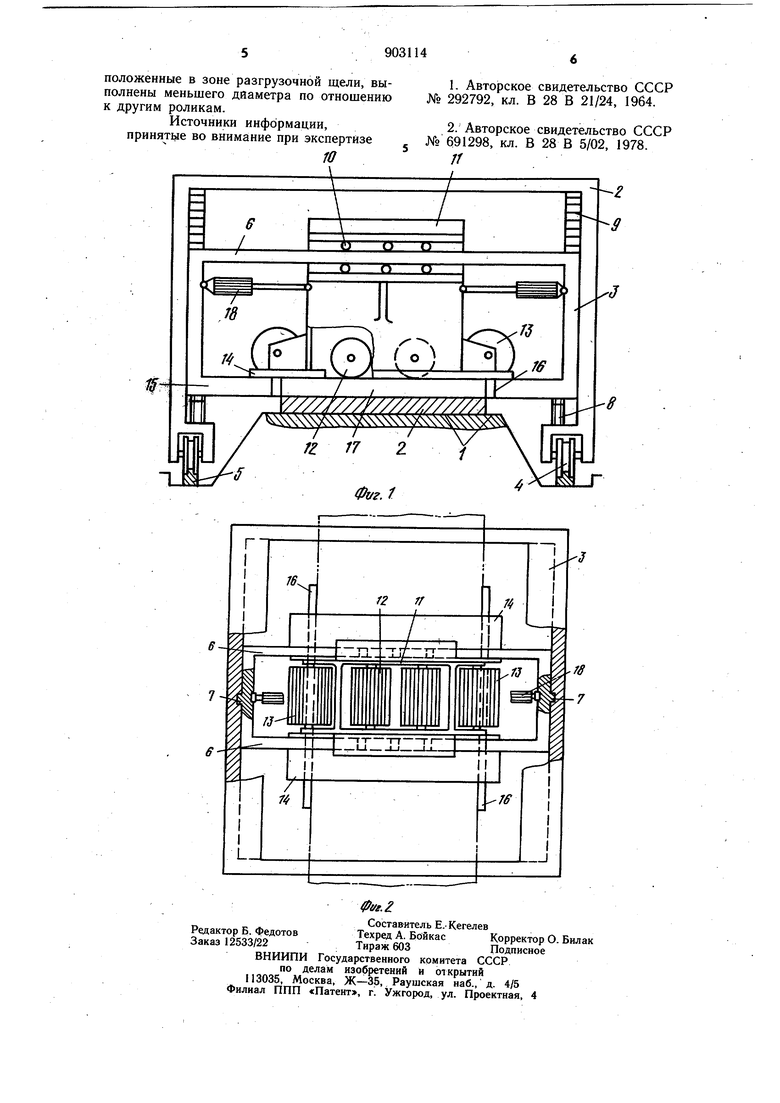

На фиг. Г изображен общий вид установки; на фиг. 2 - то же, вид в плане.

На основании 1 расположен портал 2 с рамой 3, причем портал 2 установлен посредством ходовых колес 4 на рельсовые направляющие 5. Подвижная рама состоит из направляющих балок 6. Рама 3 может вертикально перемещаться относительно портала с помощью домкратов 8 и фиксироваться с помощью сменных сухарей 9.

Направляющие балки несут посредством опор качения формующий узел в виде каретки 10 и подвижный бункер 11, внутри которого внизу смонтированы на осях формующие ролики 12, диаметр которых на 15-20% меньще диаметра дополнительных роликов 13, находящихся за пределами полости бункера. В нижней своей части бункер несет плиты 14, расположенные спереди и сзади формующих роликов. В нижней части узла на направляющих балках .6 на концах поперечин 15 закреплена бортЬснастка 16, используемая в качестве бортовой опалубки для формуемой полости 17 между ними (в варианте стендовой схемы производства для второго яруса изделия). Приводом возвратно-поступательнбго движения бункера (соэместно с роликами и плитами) могут служить два гидроцилиндра 18 одностороннего действия, установленные на раме слева и справа в распор между бункером и узлом балок 6 таким образом, чтобы в крайних левом и правом положениях соответствующие стенки бункера (левая и правая отвечали положению боковых бортов, что обеспечивает равенство зоны подачи бетонной смеси ширине изделия.

Для удобочитаемости в плане не показаны проекции стенда, ходовой части, сухарей, а изделие контурно показано формуемым при ходе агрегата как вперед, так и назад.

Работа устройства заключаются в следующем.

Формующее устройство с зафиксированным с помощью домкратов 8 и сухарей 9 на заданную толщину изделия положением роликов располагают в исходном положении у начального торца формы или стенда (в зависимости от схемы производства). Затем включают привод 18 возвратно-поступательного перемещения бункера 11 совместно с формующими 12 и дополнительными 13 роликами относительно щирины изделия 1. В процессе их перемещения бетонная смесь попадает в полость изделия через зазорытечки (между стенкой бункера 11 и роликом 12 и между роликами 13), уплотняется-ролидами 12 и 13 за счет захвата и вдавливания в нижележаи01е слои непрерывно поступающих из бункера 11 новых порций бетонной смеси (увеличение угла захвата, т. е. количества смеси, единовременно вдавливаемой дополнительными роликами 13, выходящими в крайнем положении из зоны подачи смеси, позволило компенсировать отсутствие у них режима двойной подпитки, который имеет место у роликов 12, не выходящих из зоны подачи смеси, и обеспечить однородность уплотнения по ширине изделия).

При этом по мере уплотнения смесь начинает перемещаться в сторону незаполненной части формуемой полости, а наличие плиты, расположенной впереди роликов по ходу перемещения смеси, образует как бы мундштук, создавая дополнительное сопротивление, способствуя повышению степени уплотнения.

Когда смесь начинает выдавливаться и выходить из-под этой плиты 1, включается в зависимости от схемы производства привод перемещения формующего устройства (относительно стенда при стендовой технологии) или формы под формующее устройство (при конвейерной технологии) с технологическцй скоростью. При этом изделие выходит из-под плиты 14, расположенной сзади формующих роликов, удерживающей свежеотформованный бетон от разрушения. Чтобы заформовать второй ряд изделий (или изделия), поднимают с помощью домкратов 8 узел направляющих балок, фиксируют его на новой высоте с учетом заданной толщины изделия при помощи сухарей 9 и повторяют процесс в обратном направлении (наличие двух плит 14, играющих в зависимости от направления движения роль

мундштука и стабилизатора, позволяет избежать холостоГо пробега вначале или разворота устройства при необходимости перехода со стенда на стенд).

Формула изобретения

0 агрегатном, и поточном производстве, она снабжена подвижными по направляющим порталом и рамой, причем портал выполнен с возможностью перемещения в горизонтальной, а рама, установленная внутри портала, - в вертикальной плоскостях, при

5 этом бортоснастка и формующий узел смонтированы на этой раме, а цилиндры перемещения каретки формующего узла расположены в плоскости перпендикулярной направляющим портала.

Источники информации, принятые во внимание при экспертизе

JO

/

/ .

г :j

Авторы

Даты

1982-02-07—Публикация

1980-04-30—Подача