(54) ЛИТЬЕВАЯ ФОРМА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2015020C1 |

| Многогнездная литьевая форма дляпОлиМЕРНыХ издЕлий | 1979 |

|

SU835777A1 |

| Литьевая форма для изготовления полимерных изделий | 1985 |

|

SU1242394A1 |

| Пресс-форма | 1975 |

|

SU515645A1 |

| Литьевая форма для изделий с поднутрениями из пластмасс | 1990 |

|

SU1761528A1 |

| Этажная литьевая форма для изготовления полимерных изделий | 1987 |

|

SU1479303A1 |

| Литьевая форма для изготовления полимерных изделий с поднутрениями | 1985 |

|

SU1303430A1 |

| Литьевая форма для изготовления полимерных изделий | 1985 |

|

SU1320075A1 |

| Этажная литьевая форма | 1990 |

|

SU1742084A1 |

| Литьевая форма для изготовления изделий с поднутрениями из пластических масс | 2017 |

|

RU2664874C1 |

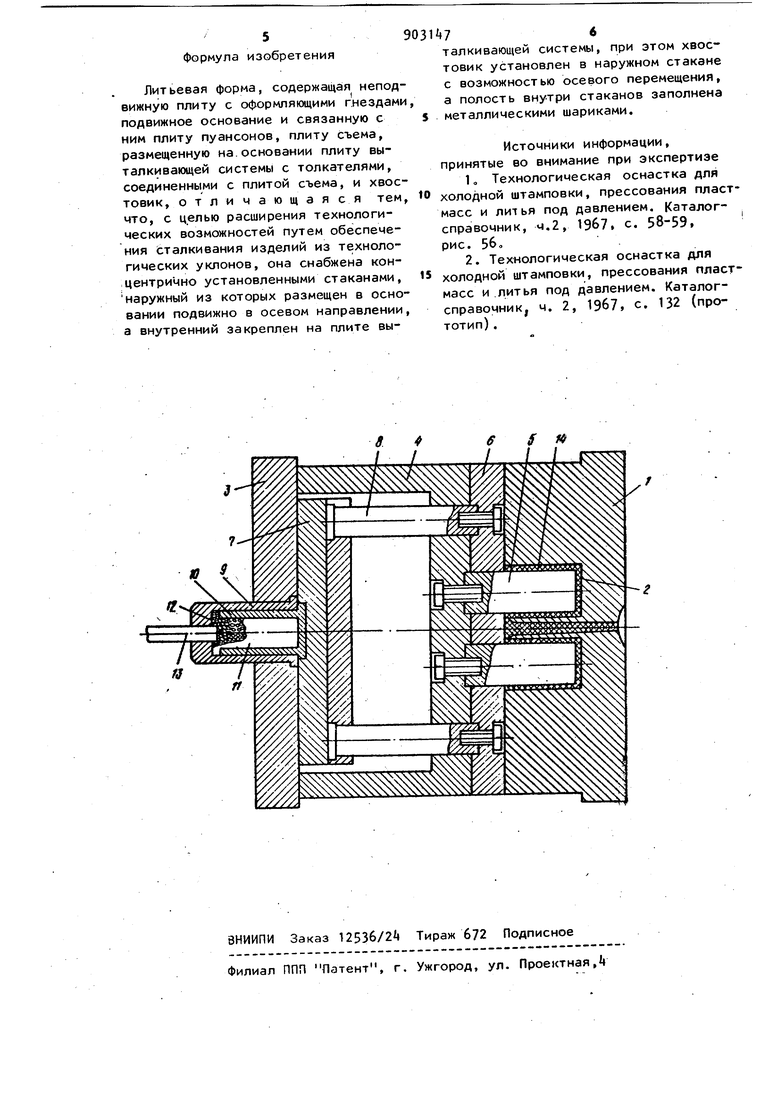

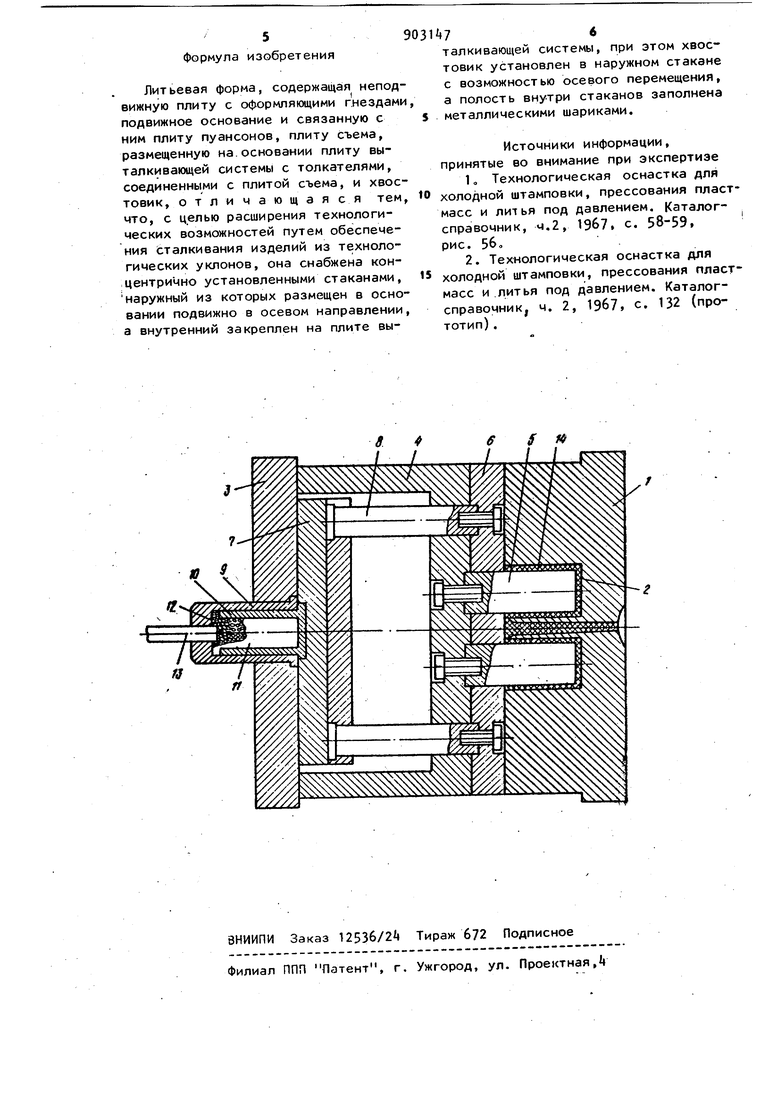

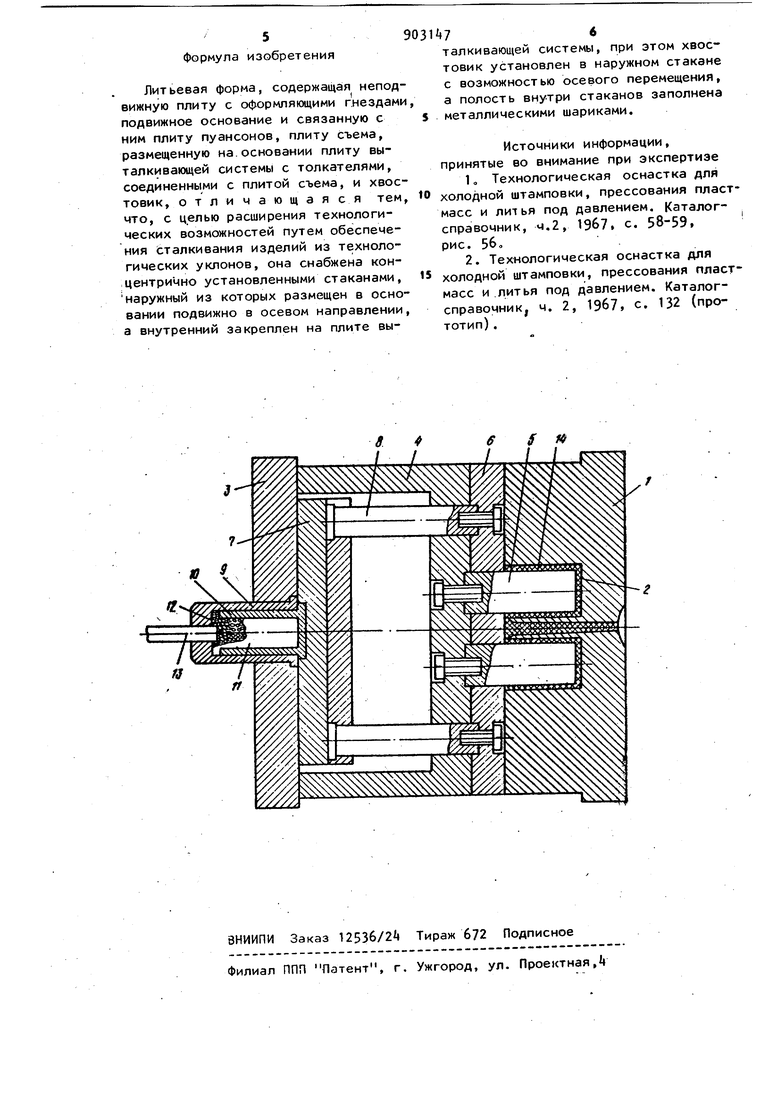

Изобретение относится к переработке пластмасс и может быть исполь зовано для изготовления изделий с отверстиями. Известна литьевая форма, содержащая неподвижную -плиту с оформляющими гнездами, подвижное основание, размещенную на нем плиту с толкателями и связанную с основанием плиту пуансонов 1 ,. Однако эта литьевая форма обладае низкой производительностью, значител ной трудоемкостью и нетехнологичностью процесса вследствие того,что извлечение изделия из Съемной части формы и отделение его от знака проис ходит вне формы. Наиболее близка к предлагаемой литьевая форма, содержащая неподвижную плиту с оформляющими гнездами, подвижное основание и связанную с ним плиту пуансонов, плиту съема, размещенную на основании плиту вытал кивающей системы с толкателями,сое(чиненными с плитой съема, и хвостовик, закрепленный на основании 23, При изготовлении с помощью такой формы изделий с развитой внутренней поверхностью без технологических уклонов или конусов из материалов, имеющих большую силу прилипания к боковым поверхностям знаков и большую силу трения, усилия термопластавтомата для снятия изделия со знаков нехватает, В этих случаях приходится уменьшить количество гнезд в форме, что снижает ее производительность и коэффициент использования оборудования. Цель изобретения - расширение технологических возможностей формы путем обеспечения сталкивания изделий без технологических уклонов. Поставленная цель достигается тем, что литьевая форма, содержащая неподвижную плиту с оформляющими гнездами, подвижное основание и связанную с мим плиту пуансонов, плиту съема, размещенную на основании плиту выталкивающей системы с толкателями, соединенными с плитой съема, и хвостовик, снабжена концентрично установ ленными стаканами, наружный из кото рых размещен в основании подви :(но в осевом направлении, а внутренний закреплен на плите выталкивающей систе мЫо При этом хвостовик установлен в наружном стакане с возможностью . осевого перемещения, а полость стака нов заполнена металлическими шариками „ На чертеже изображена литьевая форма. Форма содержит неподвижную плиту 1 с оформляющими гнездами 2, подвижное основание 3 и связанную с ним плиту k с пуансонами 5 плиту съема 6и размещенные на основании 3 плиты 7выталкивающей системы, в верхней из которых закреплены толкатели 8, соединенные с плитой 6. В основании установлен подвижно в осевом направлении наружный стакан 9 в котором концентрично размещен внутренний стакан 10, закрепленный на плите 7 выталкивающей системы,. Полость 11 стаканов заполнена металлическими шариками 12.. Хвостовик 13 установлен в наружном стакане 9 с возможностью осевого перемещения, В оформляющих гнездах 2 отливается изделие 14, Форма работает следующим образом. После заполнения ее расплавом термопластического материала и его отверж дения она раскрывается о При движении ее подвижной части хвостовик 13 наталкивается на упор термопластавтомата, Перемещаясь в отверстии наружного стакана 9, хвостовик вдвигается в образованную им и стаканами 9, Ю полость 11, заполненную мелкими стал ными закаленными шариками 12. Переме щение хвостовика создает в полости 1 давление,, которое воздействует на стакан 10. Площадь поперечного сечения этого стакана значительно больше площади сечения хвостовика 13, поэто му усилие, воспринимаемое стаканом 10 от шариков 12, больше усилия, передаваемого хвостовиком. Далее умно)кенное усилие передается через плиты 7выталкивающей системы, .толкатели 8и плиту съема 6 к изделиям 1, которые сталкиваются с пуансонов 5 Умноженное усилие сталкивания необходимо прикладывать к изделию приб лизительно на половине длины хода выталкивания. Зто позволяет уменьшить длину хвостовика 13. При этом, после того как хвостовик полностью войдет в отверстие стакана 9, упор термопластавтомата начинает воздействовать одновременно на хвостовик и этот стакан и перемещение хвостовика относительно стакана прекращается„ С этого момента умножение усилия выталкивания прекращается, и узел умножения усилия выталкивания работает как одна деталь (хвостовик), скользя наружной поверхностью стакана 9 в отверстии основания 3. В качестве рабочего тела, передающего усилие от хвостовика 13 к стакану 10 использованы мелкие стальные закаленные шарики 12, Шарики имеют ряд преимуществ перед жидкостями и газами. Во-первых, для жидкостей и газов в подвижных соединениях деталей необходимо применять манжеты и уплотнители, а сами детали выполнять по высоким классам точности, И все же неизбежна утечка газа или жидкости. Во-вторых, для компенсации утечки форму необходимо снабдить специальным резервуаром с запасом рабочего тела, что усложняет конструкцию формы и уменьшает ее надежностьо Применение в качестве рабочего тела шариков позволило создать узел умножения усилия очень компактным, дешевым в изготовлении и надежным в работе. Технико-экономическая эффективность предложенного решения заключается в следующем. Образук)щееся усилие гарантирует съем изделий со знаков, выполненных без технологических уклонов или конусоВо Возможность изготавливать в форме, изделия с отверстиями без уклонов или конусов с гарантированным извлечением их из формы, позволяет закладывать в конструкцию формы количество гнезд, соответствующее максимальному объему впрыска термопластавтоматаф.Это повышает производительность формы и термопластавтомата. Увеличенная гнездность формы уменьшает количество термопластавтоматов для изготовления программы изделий, сокращает число рабочих, занятых изготовлением этих изделий, экономит площади, снижает себестоимость продукции. формула изобретения Литьевая форма, содержащая неподвижную плиту с оформляющими гнездами подвижное основание и связанную с ним плиту пуансонов, плиту съема, размещенную на.основании плиту выталкивающей системы с толкателями, соединенными с плитой съема, и хвостовик, отличающаяся тем что, с целью расширения технологических возможностей путем обеспечения Сталкивания изделий из технологических уклонов, она снабжена концентрично установленными стаканами, наружный из которых размещен в основании подвижно в осевом направлении а внутренний закреплен на плите выSталкивающей системы, при этом хвостовик установлен в наружном стакане с возможностью осевого перемещения, а полость внутри стаканов заполнена металлическими шариками. Источники информации, принятые во внимание при экспертизе 1 „ Технологическая оснастка для холодной штамповки, прессования пластмасс и литья под давлением. Каталогсправочник, ч.2, 19б7, с. 58-59. рис. 5бо 2. Технологическая оснастка для холодной штамповки, прессования пластмасс и литья под давлением. Каталогсправочник, ч. 2, 1967, с. 132 (прототип) . №

Авторы

Даты

1982-02-07—Публикация

1980-06-13—Подача